Конструкция и размеры

Carbide-tipped thread turning tools. Design and dimensions

ГОСТ

18885-73

Взамен MH 623-64; MH 624-64; MH 625-64; MH 626-64

МКС 25.100.10

Постановлением Государственного комитета стандартов Совета Министров СССР от 8 июня 1973 г. № 1429 дата введения установлена

01.07.74

Ограничение срока действия снято Постановлением Госстандарта СССР от 12.02.81 № 655

1. Настоящий стандарт распространяется на токарные резьбовые резцы общего назначения с пластинами из твердого сплава.

(Измененная редакция, Изм. № 1).

2. Резцы должны изготовляться следующих типов:

1 — резьбовые для наружной метрической резьбы;

2 — резьбовые для внутренней метрической резьбы;

3 — резьбовые для наружной трапецеидальной резьбы;

4 — резьбовые для внутренней трапецеидальной резьбы.

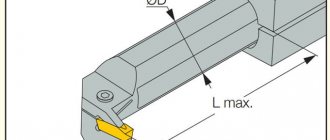

3. Конструкция и основные размеры резцов должны соответствовать указанным на черт. 1—4 и в табл. 1—4.

Тип 1

| с |

| r L |

Издание официальное Перепечатка воспрещена

Н

Издание с Изменениями № 1, 2, утвержденными в феврале 1981 г., июне 1985 г.

(ИУС 4-81, 9-85).

Таблица 1

мм

| Обозначение резцов | Применяе мость | Сечение резца h b | L | т | Тип пластин по ГОСТ 25398-90 | Шаг резьбы Р |

| 2660-0001 | 16-10 | 100 | 1,5 | 0,5-2,5 | ||

| 2660-0003 | 20-12 | 120 | 3,0 | 11 | 0,8—3,0 | |

| 2660-0005 | 25-16 | 140 | 4,0 | 1,25-5 | ||

| 2660-0007 | 32-20 | 170 | 5,0 | 2-6 |

Примечание. Размер г выполняется в зависимости от шага резьбы (гиш- = 0,144 S).

Пример условного обозначения резца типа 1, сечением hb = 20-12 мм, для метрической резьбы с шагом Р = 2 мм, с пластиной из твердого сплава марки Т15К6:

Резец 2660-0003 2 Т15К6 ГОСТ 18885- 73

Т и п 2

| Обозначение резцов | Применяе мость | Сечение резца h b | L | / | d | т | Тип пластин по ГОСТ 25398-90 | Шаг резьбы Р | D найм. |

| 2662-0001 | 10-10 | 120 | 40 | 10 | 4 | 11 | 0,75-2,50 | 18 | |

| 2662-0003 | 12-12 | 140 | 50 | 12 | 5 | 1-3 | 24 | ||

| 2662-0005 | 16-16 | 170 | 60 | 16 | 9 | 1,5-4 | 30 | ||

| 2662-0007 | 20-20 | 200 | 80 | 20 | 12 | 2-5 | 42 | ||

| 2662-0009 | 25-25 | 240 | 100 | 25 | 14 | 3-6 | 52 |

Пример условного обозначения резца типа 2, сечением hb = 20-20 мм, для метрической резьбы с шагом Р = 3,5 мм, с пластиной из твердого сплава марки Т15К6:

Резец 2662-00073,5 Т15К6 ГОСТ 18885- 73

Черт. 3

| Резцы | Сечение резца h ■ b | L | т | Тип пластин | Шаг резьбы Р | |

| для правой резьбы | для левой резьбы | |||||

| Обозначение | Применяе мость | Обозначение | Применяе мость | |||

| 2664-0001 | 2664-0002 | 20-12 | 120 | 2,0 | 48 по ГОСТ 25422-90 | 2 |

| 2664-0003 | 2664-0004 | 3 | ||||

| 2664-0005 | 2664-0006 | 3,0 | 4 | |||

| 2664-0007 | 2664-0008 | 5 | ||||

| 2664-0009 | 2664-0010 | 25-16 | 140 | 4,0 | 6 | |

| 2664-0011 | 2664-0012 | 8 | ||||

| 2664-0013 | 2664-0014 | 6,0 | 10 | |||

| 2664-0015 | 2664-0016 | 32-20 | 170 | 12 | ||

| 2664-0017 | 2664-0018 | 8,0 | 16 | |||

| 2664-0019 | 2664-0020 | 40-25 | 200 | 10,0 | 32 по ГОСТ 25412-90 | 20 |

| 2664-0021 | 2664-0022 | 12,5 | 24 |

Пример условного обозначения резца типа 3, сечением hb = 2516 мм, для правой трапецеидальной резьбы с шагом Р= 6 мм, с пластинами из твердого сплава марки Т15К6:

Резец 2664-0009 6 Т15К6ГОСТ 18885- 73

Т и п 4

I

Таблица 4

Размеры в мм

| Резцы | Сечение резца h ■ b | L | / | d | т | Тип пластин по ГОСТ 25422-90 | Шаг резьбы Р | D найм. | |

| для правой резьбы | для левой резьбы | ||||||||

| Обозначение | Применяе мость | Обозначение | Применяе мость | ||||||

| 2666-0001 | 2666-0002 | 1010 | 120 | 40 | 10 | 4 | 48 | 2 | 16 |

| 2666-0003 | 2666-0004 | 4 | |||||||

| 2666-0005 | 2666-0006 | 1212 | 140 | 50 | 12 | 4 | 2 | 22 | |

| 2666-0007 | 2666-0008 | 6 | 5 | ||||||

| 2666-0009 | 2666-0010 | 7 | 8 | ||||||

| 2666-0011 | 2666-0012 | 1616 | 170 | 60 | 16 | 6 | 3 | 30 | |

| 2666-0013 | 2666-0014 | 8 | 6 | ||||||

| 2666-0015 | 2666-0016 | 10 | 10 | ||||||

| 2666-0017 | 2666-0018 | 20 20 | 200 | 80 | 20 | 8 | 3 | 44 | |

| 2666-0019 | 2666-0020 | 10 | 8 | ||||||

| 2666-0021 | 2666-0022 | 12 | 12 | ||||||

| 2666-0023 | 2666-0024 | 25-25 | 240 | 100 | 25 | 6 | 4 | 62 | |

| 2666-0025 | 2666-0026 | 10 | 10 | ||||||

| 2666-0027 | 2666-0028 | 15 | 6 |

Пример условного обозначения резца типа 4, сечением hb = 1010 мм, для правой трапецеидальной резьбы с шагом Р = 2 мм, с пластиной из твердого сплава марки Т15К6:

Резец 2666-0001-2 Т15К6 ГОСТ 18885- 73 (Измененная редакция, Изм. № 1,2).

4. Величины радиусов округлений и фасок, не указанные в настоящем стандарте, принимаются по технологическим соображениям.

5. Элементы конструкций и геометрические параметры резцов указаны в приложении.

6. Форма заточки передней поверхности и доводка режущей части указаны в приложении 2 к ГОСТ 18877-73.

7. Технические требования — по ГОСТ 5688—61.

Технология использования метчиков и плашек

При помощи метчиков, представляющих собой винт с несколькими продольными канавками, которые формируют режущие кромки и способствуют отводу стружки, на токарном станке нарезают преимущественно метрические резьбы в отверстиях небольшого диаметра. Если для нарезания резьбы используются машинные метчики, то операция выполняется за один проход.

Машинные метчики отличаются от обычных тем, что они состоят из двух частей – заборной и калибровочной. Если для нарезания резьбы с помощью токарного станка используются обыкновенные метчики, то технология выполнения этого процесса предполагает применение набора инструментов. Набор для нарезания внутренней резьбы включает в себя три типа метчиков: черновой, который выполняет 60% работы, получистовой (30%), чистовой (10%). Иногда в таком наборе может быть два инструмента: черновой, выполняющий 75% работы, и чистовой, на который приходится 25% работы. Чтобы отличить черновой метчик от чистового, достаточно посмотреть на его заборную часть: она у него значительно длиннее, чем у чистового.

Конструкция метчика для нарезания резьбы

Скорость нарезания резьбы на токарном станке с использованием метчиков может быть достаточно высокой:

- 6–22 м в минуту – для деталей, изготовленных из чугуна, бронзы и алюминия;

- 5–12 м в минуту – для стальных заготовок.

При помощи плашек, представляющих собой кольцо с внутренней резьбой и несколькими стружечными канавками, наружную резьбу делают на винтах, болтах и шпильках. Поверхность детали должна быть предварительно обточена на величину требуемого диаметра, который обязательно должен учитывать допуск:

- 0,14–0,28 мм – для резьбы, диаметр которой составляет 20–30 мм;

- 0,12–0,24 мм – для резьбы с диаметром 11–18 мм;

- 0,1–0,2 мм – для резьбы, имеющей диаметр 6–10 мм.

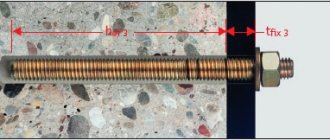

Плашки, которыми нарезается наружная резьба, закрепляются в специальном патроне (плашкодержателе), расположенном в пиноли задней бабки токарного станка.

Плашки для нарезания резьбы

Используя плашки, резьбу нарезают со следующими скоростями (их настройка также учитывает минимальный износ инструмента в ходе работы):

- 10–15 м в минуту – на изделиях, выполненных из латуни;

- 2–3 м в минуту – на чугунных деталях;

- 3–4 м в минуту – на заготовках из стали.

Чтобы плашка беспрепятственно зашла на деталь, на торце последней снимают фаску, по высоте совпадающую с высотой профиля резьбы.

Резцы для трапецеидальной резьбы

Существуют резцы для внутренней трапецеидальной резьбы и для внешней. Первые обладают меньшими размерами, так как их приходится помещать внутри обрабатываемых цилиндрических поверхностей. При работе с ними мастер действует практически вслепую, так как не видно результата действий. По этой причине следует строго соблюдать режимы резания. Внешние резцы обладают большими размерами, но это не единственная их особенность, так как углы расположения режущих частей у них построены таким образом, чтобы после нарезания детали могли безпроблемно и надежно соединиться. Для этого используются сложные формы, которые не видны в других инструментах этого типа.

Помимо этого изделия разделаются на правые и левые, что зависит от направленности резца, который закреплен в станке. Естественно, что это оказывает влияние и на резьбу, так как для внутренней и внешней нужно использовать вещи одной направленности, иначе ни о каком нормальном соединении не может быть и речи. Резец резьбовой для нарезания трапецеидальной резьбы может иметь еще различные размеры и материалы изготовления, так что нужно знать, с какими заготовками будет вестись работа, чтобы сделать правильный выбор.

Основные размеры резцов

| Высота,мм | Ширина,мм | Длина,мм |

| 10 | 10 | 120 |

| 12 | 12 | 140 |

| 16 | 16 | 170 |

| 20 | 20 | 200 |

| 25 | 25 | 240 |

Резцы для упорной резьбы изготавливаются как из твердосплавных материалов, которые отлично подходят для жестких материалов и могут отлично противостоять вибрациям и повышению температуры, возникающему во время длительной работы.

Геометрия трапецеидального резца

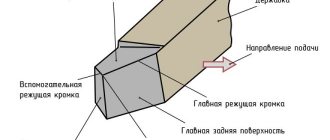

Внешний вид данного инструмента заметно выделяется среди остальных, так что его можно легко отличить от остальных. Но здесь имеются практически все основные элементы, встречающиеся в стандартных резцах.

Основной режущей частью является главная кромка инструмента, которая располагается там, где пересекаются передняя и задняя поверхность резца. Также на нем имеется и вспомогательная кромка. Эта часть располагается там, где пересекаются передняя и задняя вспомогательная кромка.

Пересечением главной и вспомогательной вершиной режущей кромки называется вершина резца. Она выполняет основную работу по нарезке резьбе и задает ее формую. Головка является главным рабочим элементом, так как стержень служит только для закрепления в станке.

Выбор трапецеидального резца

Нарезание трапецеидальной резьбы резцом является довольно сложным процессом, многое в котором зависит от правильности выбора инструмента.

«Совет профессионалов! Нередко резцы данного типа обрабатываются мастерами самостоятельно для получения нужных размеров, так что при этом не стоит забывать об обработки другого инструмента, который будет нарезать внутреннюю или внешнюю резьбу.»

При выборе особое внимание стоит обращать на заточку инструмента. Когда подбирается резьба трапецеидальная, то заточка резца должна соответствовать размерам заготовки. Ширина прореза и его глубина должна быть пропорциональна обрабатываемой детали. Большие инструменты, как правило, сталкиваются с большим количеством нагрузок, поэтому, температура резца во время работы заметно повышается. Необходимо отдавать предпочтение, в таком случае, твердосплавным материалам. При небольшом погружении с мелким шагом в заготовках из мягкого металла подойдут и инструменты из быстрорежущей стали.

Режимы резания

Нарезание трапецеидальной резьбы резцом нередко происходит в несколько заходов. Эта необходимость возникает по той причине, что здесь нет очень острых углов, как это видно в других деталях. Главная режущая кромка должна быть расположена параллельно нарезаемой оси. Задний угол должен иметь отклонение примерно в 6-8 градусов. В свою очередь это должно быть всего на 2 градуса выше угла подъема, под которым расположена линия подъема. Здесь нужно строго соблюдать все правила установки, так как при повторном проходе действия должны точно повторять предыдущие, для чего и разрабатывается сложная система заточки. Сам процесс осуществляется простыми равномерными поступающими движениями.

Маркировка

На примере реза ВК15 можно рассмотреть особенности маркировки этих изделий. Данная марка относится к быстрорежущей стали твердых сплавов вольфрамовой группы. Содержания карбида вольфрама в ней составляет 85%, а кобальта (К15) – 15%

Что собой представляет дюймовая резьба

Соединения резьбовые характеризуются следующими факторами: по виду посадки: скользящая, зазорная, переходная, с натягом. По использованию дополняющих деталей: обычные прямые соединения и в сочетание с элементами: шариком, втулкой, спиралью. Без стопора или с ним.

- форма цилиндрическая, либо коническая,

- метод нарезания – наружное исполнение и внутреннее нарезание,

- вид направления линии винта – влево и направо,

- заходы – многозаходные и однозаходные,

- профилирующий параметр: метрическая, цилиндрическая, трапециевая, коническая трубная, коническая дюймовая, круглая, прямоугольная, упорная,

- размерность – метрическая резьба, либо дюймовая трубная,

- назначение – для крепежа, ходовые нарезки, регулирующие,

- вид обработки: нарезание детали резцом, плашкой, метчиком.

- LiveJournal

- Blogger

Втулка с дюймовым соединением

В модульной нарезке шаг определяется модулями. Для перевода в мм. «M» умножают на pi число.

Питчевая резьба замеряется питчами (для определения число дюймов pi значение делят на питч).

Параметры

Гост на дюймовую резьбу 6257 – 81 главными точными параметрами определяет размеры шага прохода и диаметра. При этом измерение наружного трубного диаметра равно расстоянию между каждой верхней точки противостоящих гребней. Диаметр внутреннего просвета замеряют от одной точки внизу впадины канавки до другой противоположной. Резьбовой шаг постоянной величины, он измеряется расстояниями между соседствующими гребнями, либо впадинами.

Отличия между метрической и дюймовой резьбой:

- размеры метрической – в мм, дюймовой – в значениях дюймах, либо их дробных долях,

- дюймовая резьба характеризуется более острыми углами наклона гребней и впадин,

- нити отличаются закругленной формой.

Верхний размер угла = 55 град, шаг резьбы замеряют количеством нитей.

В быту используются такие виды изделий:

с параметром в 1 дюйм — 14 нитей, шаговая длина 1, 814 мм, величина диаметра ¾, либо ½,

11 нитей в 1 дюйме – с размером шага 2, 309, и диаметром 1; 1 и ½; 1 и ¼.

Соотношение дюймовой и метрической резьбы:

- LiveJournal

- Blogger

Таблица соотношение дюймовой и метрической резьбы

Нарезание резьбы резцами

Широко распространенным элементом деталей машин является наружная и внутренняя резьбы В машиностроении применяются крепежные резьбы с треугольным профилем, ходовые с прямоугольным и трапецеидальным профилем и конические резьбы.

Нарезание резьбы производится резцами (неподвижными и вращающимися), гребенками, плашками, резьбонарезными головками, резьбовыми фрезами и метчиками, отделочная обработка резьбы – шлифовальными кругами. Широко применяется изготовление резьбы методом пластической деформации – накатывания плашками и роликами.

Нарезание резьбы резцами

Нарезание резьбы резцами производится на токарно-винторезных станках.

Деталь, установленная в патроне или центрах, вращается, а резец, закрепленный в резцедержателе, перемещается вдоль образующей резьбы, причем эти движения строго согласованы: за один оборот детали резец перемещается на величину шага резьбы.

Движение суппорта при нарезании резьбы передается от ходового винта, который через коробку передач соединен со шпинделем (передаточное отношение равно отношению шага нарезаемой резьбы к шагу ходового винта).

Применяются плоские, тангенциальные и дисковые однопрофильные или многопрофильные (гребенки) резцы (рисунок 1). Профиль резца соответствует профилю впадины резьбы.

Для предотвращения искажения профиля резьбы обычно затачивают с передним углом, равным нулю, и устанавливают так, чтобы передняя грань находилась на высоте центров.

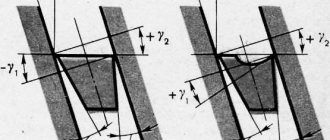

Подача резца производится двумя способами: перпендикулярно оси детали (рисунок 2 а), причем резец работает всем профилем, и параллельно образующей резьбы (рисунок 2б); в этом случае резец работает одной режущей кромкой.

При нарезании резьбы с крупным шагом предварительную обработку производят прорезным резцом с углом профиля, отличающимся от угла профиля резьбы на 5-10?. На токарных станках производят нарезание резьбы на длинных деталях или в тех случаях, когда резьба должна быть строго концентрична с другими поверхностями, обрабатываемыми в этой же установке.

Производительность труда при этом невысокая, так как нарезание производится в пять-десять и более проходов, много времени затрачивается на обратный ход и установку резца на размер. Кроме того, эта работа выполняется рабочими высокой квалификации и требует напряженного внимания, особенно при нарезании внутренней резьбы.