Устройство и конструктивные особенности

Газокислородный резак служит для смешения смеси на основе горючего (ацетилен, пропан) и режущего газов (кислород) с целью получения режущей струи.

Конструктивно газовый резак для раскроя металла состоит из таких элементов:

- специальная головка с двумя сменными мундштуками;

- трубки для подачи кислорода и газа;

- смесительная камера для образования смеси горючего и режущего газов;

- 3 вентиля – для горючего газа, подачи и регулировки количества подаваемого кислорода;

- рукоятка.

Это основные компоненты инструмента для газокислородной резки, поскольку его конструкция имеет множество других составляющих.

Рисунок 1. Схема газокислородного резака

Газовый резак по металлу: виды

Инструмент классифицируется по разным признакам, но основными из них считаются тип используемого горючего газа и принцип смешивания газа с кислородом. Также они подразделяются по назначению (универсальные и специальные) и типу резания (разделительная, поверхностная, кислородно-флюсовая).

По способу смешения газа и кислорода резаки бывают таких видов:

- Инжекторные – оборудованы внутрисопловым смешением газов, что обеспечивает высокую надежность и безопасность работы устройств. Это обусловлено тем, что газы проходят раздельно на всем протяжении каналов и смешиваются в горючую смесь в специальной смесительной камере.

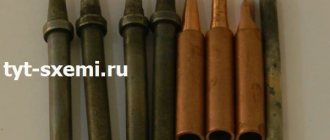

Фото 2. Внешний вид инжекторной газокислородной горелки

- Безинжекторные – конструкция не предполагает наличия смесительной камеры. Кислород подводится по двум трубкам, газ – по третьей. Смешиваются они внутри головки. Такой инструмент требует значительно большего давления горячего газа по сравнению с инжекторным.

Фото 3. Внешний вид безинжекторного газового резака

По используемому горючему газу резаки бывают пропановые, ацетиленовые и универсальные.

Ацетиленовый

В качестве рабочего газа выступает ацетилен, обеспечивающий высокую температуру пламени (в пределах 3300 °C). Применяется для раскроя металлических заготовок большой толщины, оснащается дополнительными вентилями для настройки высокой скорости подачи газа.

Пропановый

Рассчитан на применение пропана в качестве режущего газа. Отличаются более высокой надежностью и длительным сроком службы, безопасны в эксплуатации.

Газовый резак универсальный

Универсальный инструмент обеспечивает возможность использования горючего газа разных видов. При этом они не намного дороже классического ацетиленового или пропанового резака.

Газовые горелки и резаки

Одним из видов оборудования, участвующего в обработке металлов, является резак газовый пропановый. С помощью резаков и горелок удается разрезать на части листы металла. Компания Группа ПРОФИ реализует газовые горелки в широком ассортименте, осуществляя поставки только надежного производства. Являясь лидером в производстве оборудования для обработки металлических изделий, мы дорожим своей репутацией и предлагаем оборудование высокой надежности, придерживаясь проходных цен. Купить газовый резак по металлу наша компания предлагает по весьма приемлемым ценам. Для разрезания металлоконструкций и раскроя проката предназначен газовый резак (горелка). Конструкции моделей газовой горелки отличаются отдельными деталями и размерами, но не принципом устройства. Компания Группа ПРОФИ предлагает пользователям газовый резак купить от проверенных производителей Америки, Европы, Китая. Имея в своем арсенале только высококачественное оборудование от компании ПРОФИ, резчики металла могут достигнуть безупречного раскроя материала. Нельзя допускать превышения температуры плавления над градусами горения. В противном случае, металл начнет плавиться еще до начала горения. Процесс резки осуществляется за счет поступления кислорода к месту горения. Прежде чем разрезать металл, его необходимо нагреть. Как правило, готовая заготовка охлаждается водой. Резка металла газовым резаком производится при наличии газовой смеси, горючего и мощного оборудования. Наиболее используемыми мастерами газовыми устройствами служат резаки инжекторного типа. Кислород в них подается двумя потоками. Часть его выпускается через центральное сопло мундштука. Вторая часть попадает в инжектор. Более усложненной конструкцией отличается безинжекторный газовый резак по металлу, в котором кислородные потоки и газ поступают к головке по отдельным трубкам. Сложность безинжекторной конструкции и немалая цена изделия является недостатком этого инструмента для резки металла. Отличным устройством для автономной работы является портативный газовый резак. Данный компактный вариант режущего оборудования всегда удобно иметь под рукой. Чтобы отделить от металлического листа, трубы или профиля определенную часть, достаточно купить резак газовый в Москве от компании Группа ПРОФИ. Портативные модели в большинстве своем представлены инжекторными вариантами. В работе с такими устройствами используют кислородные баллоны. Портативные переносные устройства с кислородными или пропановыми баллонами мобильные и удобные в работе. Для переноски такого оборудования можно использовать пластиковый чемодан контейнерного типа. Для использования газового резака в быту совсем не обязательно приобретать профессиональное оборудование. Лучше иметь в частном хозяйстве газовый резак по металлу цена которого вполне доступна широкому кругу пользователей. Чтобы узнать газовый резак цена, необходимо обратиться к менеджерам компании Группа ПРОФИ, реализующей подобное оборудование в широком ассортименте. Выбирая газовые горелки резаки, необходимо обратить внимание на их виды, назначение и особенности эксплуатации. Как правило, резак для газовой горелки классифицируется по следующим признакам: — способу резки; — своему назначению; — прсутствию инжектора; — ручному или механическому управлению; — мощности; — мундштукам; — нагнетанию кислорода низкого или высокого давления. В каталоге нашей компании поставщика газового оборудования потребитель найдет многие модификации от различных производителей. По своим внешним данным и применению режущее оборудование обладает общими сходствами. В комплектацию аппарата может входить разное количество внутренних мундштуков, обеспечивающих раскрой металла различной толщины. Прежде чем приступить к работе резаком, нужно изучить принцип действия такого устройства. По своему назначению автогены бывают специальные и универсальные. Что касается газовых горелок, то они классифицируются, как кислородные инжекторные установки, керосиновые, пропановые и ацетиленовые. Наиболее востребованными в работе являются универсальные эжекторные агрегаты. Такой резак газовый может резать металл во всех направлениях. Кроме того, он исключительно прост в управлении, что тоже объясняет причину его популярности. Немаловажным достоинством такого устройства является возможность разрезания металлов различной толщины. Суть обработки металлов автогеном заключается в том, что металл сгорает в кислороде. Устройство резки достаточно простое и включает различные элементы, обеспечивающие его нормальную работу. Конструкции различного режущего оборудования имеют свои отличительные черты, но в целом, они мало чем отличаются. Схема деятельности газовых горелок также одинаковая. Увеличить срок эксплуатации сопла и мундштуков можно путем регулярной очистки. Автоген оснащен специальными резиновыми уплотнителями сальниками. Его розжиг осуществляется по специальной схеме. Прежде, чем приступить к работе с газовой горелкой, необходимо посмотреть видео инструкцию по его применению. Кроме того, резак для газовой резки нужно обработать специальным смазочным составом. Все соединения необходимо плотно затянуть во избежание утечки газа в ходе эксплуатации резака. Безупречное качество и безопасность поставляемых устройств для резки металла компания Группа ПРОФИ своим заказчикам гарантирует, как и своевременные его поставки. Пламя горелки гасится также по определенной схеме и в необходимой последовательности. Когда работа проводится внутри здания, необходимо обеспечить его проветривание. Кроме того, работать необходимо с спецодежде, обладающей невосприимчивостью к возгоранию. Даже при небольшом перерыве в работе, пламя горелки необходимо гасить. Работа с газовым оборудованием требует от исполнителей тщательного соблюдения правил техники безопасности. Компания Группа ПРОФИ готова оснастить предприятия своих заказчиков новейшими образцами металлообрабатывающего оборудования.

Преимущества и недостатки

Любой инструмент имеет свои плюсы и минусы, резак газовый – не исключение. Среди преимуществ современных устройств с внутрисопловым смешением газов нужно отметить:

- Относительно большая толщина разрезаемого металла – до 300 мм в зависимости от модификации и рабочих параметров (используемого газа и давления кислорода).

- Стабильное горение пламени без хлопков и обратных ударов.

- Возможность резки сталей в любом направлении, независимо от толщины.

- Высокая производительность.

- Простота обслуживания и продолжительный срок службы.

Фото 4. Процесс газокислородной резки

Однако недостатков у него не меньше:

- В результате сильного нагрева вырезаемые детали могут деформироваться (особенно из тонколистового металла).

- Достаточно большая ширина реза, что требует соблюдения определенных припусков при разметочных работах.

- Невысокое качество реза – кромки неровные с окислами и окалиной. Поэтому перед сварочными или другими работами требуется предварительная обработка кромок.

- Довольно высокая себестоимость процесса газокислородной резки.

Гильотинная резка толстого металла

Данная разновидность обработки представляет собой прямолинейное разрезание толстых листов противоположными лезвиями двух ножей.

При резке толстого металла подвижный нож изменяет свое положение, а второй остается на месте, при этом между ними сохраняется определенный зазор. Подвижный выставляется под углом ко второму ножу, тогда резание происходит последовательно. Угол между ножами уменьшает усилие резания, при этом увеличивает ход подвижного ножа.

Гильотина состоит их таких частей: станины с рабочим столом, системы прижима листа, пары ножей, заднего упора, который позволяет добиться нужного размера отрезаемой детали.

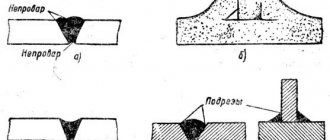

Задний угол верхнего ножа мало влияет на усилие резки. Если используются два лезвия с четырьмя режущими кромками, необходимы большие усилия, чем в случае, если верхнее лезвие стоит под задним углом до 3°. Именно от угла между лезвиями зависят возможные дефекты. Вот почему он не должен превышать 3°.

Зазор представляет собой перпендикулярную линию между ножами. На чистоту резки толстого материала непосредственно влияет толщина листа металла. При недостаточном зазоре ножи быстро изнашиваются, а значит, требуются дополнительные затраты на их заточку. Иногда возникает и обратная ситуация – слишком широкий зазор вызывает сминание толстого металла, получается конусновидный срез, заметны изменения формы изделия.

У гильотинной резки немало недостатков, а именно: скручивание, саблевидность, сгиб материала толстой заготовки, невозможность получения прямой кромки.

Гильотинные ножницы предназначены для резки толстых листов металла до 5 мм. В этом случае получается ровный край, если между лезвиями удается сохранить зазор 0,03 мм.

Особенности выбора

Чтобы избежать ошибок, перед покупкой газового резака важно ознакомиться с некоторыми конструктивными особенностями устройства. Это позволит понять, на какие первостепенные факторы нужно обращать внимание при его выборе.

Правила выбора:

- Ниппели – производятся из латуни и алюминия, первые считаются более долговечными.

- Мундштуки – наружный обычно изготавливается из хромистой бронзы или чистой меди (отличается красноватым оттенком). Для ацетиленовых устройств внутренний тоже желательно, чтобы был медным, для других – допускается применение латунных аналогов.

- Соединительные трубки – делаются из латуни. При этом на них не должно быть декоративного покрытия, которое может скрывать мелкие дефекты.

- Вентильные шпиндели – из нержавейки, латунные отличаются малым сроком службы.

- Рукоять – лучшим материалом считается алюминий, пластик менее износостойкий. Ее размер должен быть не менее 40 мм, чтобы был удобный обхват.

- Длина резака – для резки металла больших толщин, а также окрашенных или замасленных материалов лучше выбирать устройства размером до 1000 мм. В остальных случаях можно покупать горелки 500 мм.

Фото 5. Основные расходники к газовым резакам

Также при покупке рекомендуется взять инструмент в руки и проверить его на удобство использования. От этого напрямую зависит производительность и время работы мастера резаком без усталости.

Как происходит инжекторная резка толстого металла

Сегодня все большую популярность набирает инжекторная резка толстого металла. Конструкция такого резака включает в себя ствол, наконечник. По сути, данная схема не отличается от устройства горелки.

Самая важная деталь резаков – это мундштуки, на данный момент их делают бронзовыми (БрХ0,5), с кольцевым пламенем и многосопловые.

По ГОСТу 5191-79Е резаки для разделительной резки толстого материала кислородом имеют такие мощности:

- малую;

- среднюю;

- большую.

Эти разновидности используются для резки толстого металла следующим образом:

- малая мощность для металла толщиной 5–100 мм;

- средняя мощность – 8–200 мм;

- большая мощность – 10–300 мм.

Для изделий толщиной в пределах 3–100 мм может применяться обработка вставными резаками. Однако сразу оговоримся, что они не позволяют работать при высокой мощности.

Каждый резак имеет мундштуки таких размеров: 0; 1; 2; 3; 4; 5; 6.

Исходя из типа и модели резака, выбирают вид сменных мундштуков, последние могут быть:

- составляющие (внешние и внутренние);

- моноблочные (неразборные).

В соответствии с ГОСТом, длина резака не должна превышать 700 мм.

Правильная настройка газового резака

Перед началом работы с новым газовым резаком по металлу нужно правильно подключить и проверить работоспособность инструмента. Непосредственно настройка устройства выполняется производителем в заводских условиях и является финишным этапом его сборки. Самостоятельное вмешательство в конструкцию горелки запрещается.

Последовательность работ:

- Изучить инструкцию по эксплуатации и выполнить все пункты согласно предписанию завода-изготовителя.

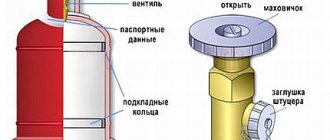

- Подключить устройство к баллонам с горючим и режущим газами. При этом они должны быть оборудованы редукторами: кислородный – синим, пропановый – красным. Резиновые шланги подачи газа накручиваются по резьбе редукторов и стягиваются хомутами.

- Проверить целостность инструмента, наличие всех прокладок, отсутствие масляных следов возле кислородного вентиля.

- Настроить подачу газа и кислорода, продуть шланги. При работе с ацетиленом вентиль подачи открыть на 1 оборот, при этом давление вещества должно быть до 1 атм., но лучше выставлять – 0,54 атм. Для продувки надо открыть вентиль на резаке, а после изменения звука – закрыть. При настройке подачи кислорода давление выставляется в размере 2 атм. Затем продуваются шланги с помощью вентилей на редукторе и резаке.

Также следует помнить, что запрещается менять шланги для подачи кислорода и пропана (ацетилена) между собой, продувать шланг для пропана (ацетилена) кислородом.

Фото 6. Процесс разделительного резания толстого металлопроката газовым резаком

Гидроабразивная резка толстого металла

Этот метод резки утолщенного материала сложно назвать инновационным, на производствах его начали применять еще 1960-х годах. Первой в этом деле стала американская авиастроительная компания – именно ее руководство сделало официальное заявление, описав все достоинства данной технологии и рекомендовав ее для резки материалов повышенной твердости. После чего абразивная резка при помощи воды стала все больше распространяться по миру.

Суть данного метода состоит в том, что в зону резки под большим давлением поступает вода, смешенная с абразивными веществами. Все современные установки гидроабразивной резки работают так: в смеситель аппарата подаются вода и абразив (обычно его роль играет мелкий песок), получившийся состав попадает в сопло установки, где создается тонкая струя гидроабразивной смеси, и под большим давлением подается на разрезаемый, в том числе толстый, материал.

Подготовка инструмента к работе

Перед работой необходимо правильно подготовить резак газовый. Процесс подготовки состоит из нескольких этапов, которые минимизируют риски выхода инструмента из строя, получения травм:

- Осмотр баллонов, резиновых шлангов для подачи горючего и режущего газов, соединительных и крепежных элементов, горелки на наличие дефектов или повреждений.

- Проверка всех соединений на предмет утечки газа.

- Ревизия состояния уплотнителей – при наличии трещин они меняют форму и требуют немедленной замены.

При работе с инжекторными резаками также надо проверить правильность их работы. Это выполняется до момента подсоединения шланга подачи горючего газа. Изначально к соответствующему штуцеру на горелке подключается кислородный рукав, открывается вентиль на редукторе баллона с кислородом. Затем на резаке открываются вентили подачи кислорода и горючего газа – если прислонить палец к штуцеру горючего газа, его «засасывать». В этом случае инжекция исправна.

Что такое кислородная резка?

При кислородной резке пламя кислородного-топливной смеси предварительно нагревает сталь до температуры воспламенения.

Кислородная струя направляется на металл, создавая химическую реакцию с образованием оксида железа, также известного как шлак. Мощный поток кислорода удаляет шлак из пропила.

При использовании кислородных горелок качество резки, время предварительного нагрева и толщина металла зависят от типа топливного газа. В процессе задействуют один из четырех топливных газов в сочетании с кислородом: ацетилен, пропан, пропилен и природный газ.

Для чего используется резка кислородом?

Ручная кислородная резка распространена в проектах с малыми объемами, когда использование дорогостоящих агрегатов экономически не обосновано. Например, подготовка деталей для последующей ковки и штамповки, в литейных цехах, резка труб. Кислородная резка эффективна при работе с толстой сталью и черными металлами.

Существуют кислородно-топливные горелки, которые можно использовать для нескольких процессов, таких как резка, сварка и пайка.

Преимущества кислородной резки:

- Неоспоримый плюс этого процесса — низкие первоначальные затраты и портативность компонентов по сравнению с аппаратами плазменной резки.

- Способность быстро резать более толстую сталь, в добавок, универсальность системы.

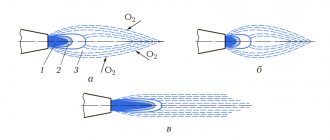

Газокислородный инжекторный резак состоит из двух основных частей — ствола и наконечника. Ствол состоит из рукоятки с ниппелями для присоединения кислородного и газового рукавов, корпуса с регулировочными кислородным и газовым вентилями, инжектора, смесительной камеры, трубки, головки резака с внутренним мундштуком и наружным, трубки режущего кислорода с вентилем. Ствол присоединяется к корпусу накидной гайкой.

Кислород из баллона через редуктор и шланг с ниппелями поступает в резак, в корпусе разветвляется по двум каналам. Часть газа, проходя через вентиль, направляется в эжектор. Выходя из эжектора с большой скоростью, струя кислорода создаёт разрежение и подсасывает горючий газ, образующий с кислородом в смесительной камере горючую смесь, которая проходя через зазор между наружными и внутренними мундштуками, сгорает, образуя подогревающее пламя.

Другая часть кислорода через вентиль поступает в трубку режущего кислорода, выходя через центральный канал внутреннего мундштука, образует струю режущего кислорода. Основной деталью резака является мундштук и сопло, которые в процессе резки быстро изнашиваются. Для получения качественного реза необходимо иметь правильные размеры сопла, мундштука.Правильные соотношения давления подачи газа с соответствующей толщиной метала. Необходимо также не забывать про постоянный уход и чистку каналов сопла медными прутками.

Инструкция по применению

Технология резки предполагает изначальную установку соотношения кислорода и пропана в размере 1 к 10 – т.е. при давлении кислорода 6 атм. давление горючего газа выставляется в пределах 0,6 атм.

Открытие и закрытие подачи газа выполняется в строгой последовательности:

- Открываются на 0,5 оборота вентили кислорода и горючего газа (строго в такой поочередности).

- Поджигается горючая смесь.

- Факел подносится к разрезаемому металлу и путем открытия вентиля добавляется подача кислорода до момента появления режущей струи.

- После окончания работ изначально перекрывается подача горючего газа, а затем – кислорода.

Рисунок 7. Схема процесса кислородной резки металла

Техника резки после поджига факела предполагает необходимость разогрева участка металла в зоне реза. При покраснении разогретого участка подачу кислорода можно еще немного увеличить. После полного прорезания заготовки горелка перемещается вдоль линии реза. Скорость перемещения резака зависит от толщины разрезаемого металлопроката рабочих характеристик процесса, поэтому определяется индивидуально.

В следующем видео показано, как правильно работать резаком газовым:

Принцип действия и виды

Независимо от размеров автогена и вида разогревающей газовой смеси резка происходит за счет сгорания метала в струе чистого кислорода, нагнетаемого через сопло головки в рабочую зону.

Основное и принципиальное условие газовой резки — температура горения должна быть меньше температуры плавления. Иначе металл, не успев начать гореть, будет плавиться и стекать. Этому условию соответствуют низкоуглеродистые стали, а цветные металлы и чугун — нет.

Большинство легированных сталей также не поддаются газовой резке — есть ограничения по максимально допустимым дозам легирующих элементов, углерода и примесей, при превышении которых процесс горения металла в кислороде становится нестабильным или вообще прерывается.

Сам процесс резки можно разложить на две фазы:

- Разогрев ограниченной зоны детали до температуры, при которой металл начинает гореть. А для того, чтобы получить факел разогревающего пламени, часть технического кислорода в определенной пропорции смешивают с горючим газом.

- Сгорание (окисление) разогретого металла в струе кислорода и удаление продуктов горения из зоны реза.

Если рассматривать классификацию только ручных резаков, то принципиальное значение имеют следующие признаки:

- вид горючего, мощность и способ получения смеси газов для разогревающего пламени;

- классификация по виду горючего газа: ацетилен, пропан-бутан, метан, универсальный, МАФ.

Керосинорезы и бензорезы хоть и имеют то же назначение относятся к жидкотопливным резакам.

- По мощности: малая (резка металла толщиной от 3 до 100 мм) — маркировка Р1, средняя (до 200 мм) — Р2, высокая (до 300 мм) — Р3. Есть образцы с повышенной толщиной резки — до 500 мм.

- По способу получения горючего газа: инжекторные и безинжекторные.

И если первый признак влияет лишь на температуру разогревающего пламени, а мощность — на предельную толщину металла, то третий признак определяется конструкцией резака.

Конструкция

1. Инжекторный или двухтрубный, газовый резак — это наиболее распространенный тип конструкции. Технический кислород в резаке разделяется на два потока.

Часть потока по верхней трубке движется в головку наконечника и с высокой скоростью выходит через центральное сопло внутреннего мундштука. Эта часть конструкции отвечает за режущую фазу процесса. Регулировочный вентиль или рычажный клапан вынесен за пределы корпуса.

Другая часть поступает в инжектор. Принцип работы которого заключается в том, что инжектируемый газ (кислород), выходя в камеру смешения под высоким давлением и с высокой скоростью, создает там зону разрежения и через периферийные отверстия втягивает горючий (эжектируемый) газ. Благодаря смешению, происходит выравнивание скоростей, и на выходе камеры образуется поток смеси газов со скоростью ниже, чем у инжектируемого кислорода, но выше, чем у эжектируемого горючего газа.

Далее смесь газов движется по нижней трубке в головку наконечника, выходит через сопла между внутренним и внешним мундштуком, и формирует факел разогревающего пламени. Каждый канал имеет свой вентиль на корпусе, которым регулируют подачу кислорода и горючего газа в инжектор.

2. Безинжекторный, или трехтрубный резак имеет более сложную конструкцию — оба кислородных потока и газ поступают к головке по отдельным трубкам.

Смешение подогревающей смеси происходит внутри головки. Но именно отсутствие камеры смешения обеспечивает более высокий уровень безопасности, не создает условий для «обратного удара» (распространению горящих газов в каналах резака и трубах в обратном направлении).

Газовый резак своими руками

Мини-горелку для мелких работ (например, плавки и резки медных проводов) можно изготовить и самостоятельно. Для этого понадобится:

- 2 большие капельницы;

- баллончик с газом для заправки обычных зажигалок;

- игла, используемая для накачивания мячей;

- ниппель;

- компрессор;

- аквариумный насос;

- медный провод;

- паяльник с расходниками;

- надфиль.

Инструкция по сборке:

- Игла от капельницы сгибается под углом примерно 60°, острый конец затачивается.

- В боковой части иглы для мячей делается отверстие, в которое пропускается согнутая игла от капельницы с выступом конца примерно на 2 мм.

- Оставшееся отверстие обматывается медной проволокой и хорошо запаивается.

- На окончаниях игл крепятся трубки из капельниц.

- К толстой игле подводится газовый баллончик, к тонкой – компрессор.

Фото. Внешний вид самодельного мини-резака

Регулирование подачи газа выполняется пластиковыми перемычками, установленными на трубках от капельниц.

Газовый резак Koveа – компактная и мощная горелка для бытового применения

Газовое снаряжение и оборудование южнокорейского бренда Kovea пользуется немалой популярностью на отечественном рынке, на котором оно занимает лидирующее положение на протяжении последних лет.

1 Информация о резаках Ковея

Газовый резак Kovea любой модели представляет собой многофункциональную пистолетную горелку, работающую от компактного баллона с газом. Такие устройства предназначены для бытового использования. С их помощью можно:

- прогревать металлические поверхности;

- разжигать угли в камине, мангале, костре;

- выжигать гнезда муравьев и других насекомых;

- осуществлять несложные термоусадочные работы;

- производить ремонт труб бытовых трубопроводов;

- заваривать швы.

Газовый резак Kovea не используется для резки металла, так как его мощности просто-напросто недостаточно для выполнения подобных мероприятий.

Все модели такого газового оборудования характеризуются примерно аналогичной температурой пламени.

Один газовый резак Kovea отличается от другого лишь мощностью и размером пламени, а также рекомендованным назначением (некоторые установки запрещается использовать для ремонта труб, другие не годятся для заваривания швов и так далее).

Условно резаки Ковея делят на три группы:

- Маломощные. Они ориентированы на потребности авиамоделистов, радиолюбителей, профессиональных ювелиров, которым для работы необходимо очень тонкое пламя. По сути, маломощный газовый резак Kovea – это современный паяльник с газовым баллончиком небольшого объема, которого достаточно максимум на 12–15 минут функционирования;

- Средней мощности. Универсальные приспособления с возможностью регулирования формы и мощности пламени. Они подходят и для разогрева автомобильного замка или закисшей гайки на какой-либо конструкции, и для быстрого розжига костра в походных условиях;

- Высокой мощности. Такие устройства чаще всего применяются в быту. Они дают возможность выполнять любые работы, которые мы перечисляли в начале статьи.

Чтобы вы смогли грамотно выбрать газовый резак Kovea для использования в быту, мы даем описание нескольких наиболее востребованных в наши дни моделей такого оборудования.

2 Основные характеристики резаков Kovea моделей KT

Резак КТ 2104 представляет собой мощное газовое приспособление, изготовленное в виде паяльной лампы. Данная модель позволяет производить разнообразные работы. К KT 2104 нельзя подключать баллоны с газом, оснащенные стандартной резьбой (в резаке не предусмотрено наличие соответствующего переходника). Оборудование работает «в паре» с высокими цанговыми баллонами (например, с KGF-0220).

KT 2104 характеризуется достаточно большой огневой мощью, поэтому оптимально эксплуатировать данный газовый резак Kovea для решения различных технических задач. Мощность устройства – 1,64 кВт, вес – 125 г, наибольшая температура пламени – 1300 °С. За час КТ 2104 расходует около 120 граммов газа.

Более современной моделью является паяльник высокой мощности КТ 2408. Температура пламени, которое он выдает, также равняется 1300°. Он гарантирует пламенный поток повышенной стабильности. КТ 2408 оснащается специальным механизмом, предназначенным для предварительного нагрева топлива. За счет этого его очень удобно применять для осуществления сложных мероприятий (пайка швов, труб). Мощность пламени данного устройства – 4,12 кВт, подключение выполняется к цанговому баллончику.

Еще одна популярная модель – КТ 2511. Средний по мощности и компактный по размерам (15,5х5,5х20,6 сантиметров) газовый резак Kovea весит 153 грамма. Модель 2511 идеальна для обычных бытовых работ, комфорт которых обеспечивается наличием системы пьезорозжига. Мощность 2511 равняется всего лишь 1,08 кВт, но ее достаточно для получения потока пламени температурой около 1300 градусов.

3 Горелка ТКТ 9607 – лучший друг туристов

Данный газовый резак Kovea можно порекомендовать поклонникам пикников и ночевок на природе во время туристических походов. С его помощью можно без труда разжечь костер даже в очень плохих погодных условиях (мелкий дождь, порывы ветра). Кроме того, ТКТ 9607 допускается использовать в качестве полноценной горелки, на которой можно разогреть и приготовить пищу. Такая возможность особенно важна тогда, когда отдых на природе вы проводите в заповедных зонах, где запрещается разводить костры.

Для запуска ТКТ 9607 требуется от силы несколько секунд, эксплуатация газового приспособления не вызывает проблем у неопытных туристов (работать газовым резаком любой может научиться очень быстро). К его несомненным достоинствам также относят:

- малую взрывоопасность;

- компактность (размеры – 20х4х9,5 сантиметров, масса – 129 грамм);

- высокую надежность;

- возможность применения в закрытых временных укрытиях и помещениях (кемпинги, палатки).

Описываемый газовый резак Kovea имеет мощность пламени 1,09 кВт, расход газа за час работы – не более 80 грамм. ТКТ 9607 станет надежным помощником всем, кто желает провести пару дней на природе, подальше от цивилизации. Главное не забыть взять с собой достаточное количество баллончиков с газом, чтобы резак смог выполнять свои задачи.

Советы специалистов по работе с резаком

Опытные резчики советуют всегда пользоваться качественными средствами индивидуальной защиты:

- специальные очки;

- перчатки (рукавицы), куртка и штаны с огнеупорными свойствами;

- специальная рабочая обувь.

Рабочее место тоже должно быть правильно обустроено. Расположение баллонов с газами – на расстоянии 5 м от проведения огневых работ. Мастерская должна хорошо проветриваться, пол – бетонный или земляной. Пламя газокислородной горелки должно располагаться фронтально относительно рукавов подачи газа. Шланги не должны мешать проведению работ.

Также важно иметь в наличии вспомогательный инструмент и приспособления для разметочных работ – карандаш (мел), рулетка, угольник, линейка. Для поджига пламени понадобится специальная зажигалка, которая у резчика должна быть всегда под рукой.

По окончанию работ нужно внимательно осмотреть рабочее место, чтобы случайно не наступить на кусок расплавленного металла, который способен прожечь даже толстую подошву ботинок. Вырезанные заготовки металла обычно оставляют остывать в естественных условиях, но при необходимости допускается принудительное охлаждение водой – это надо выполнять аккуратно, чтобы горячие брызги не попали на кожу.

Основные нюансы резки толстых металлов

Степень сложности резки толстых металлов зависит от условий работы. Одним из основных факторов считается жесткость технологической системы резания, ведь при ее снижении появляются вибрации. Это вызывает наложение вибрации на скорость движения режущей поверхности инструмента, и разрезание листа идет быстрее.

Реальная скорость при этом повышается на 15–40 % – все зависит от жесткости системы. Однако нельзя забывать и том, что вместе с повышением скорости значительно усложняется работа с материалами, сложными в обработке. Чтобы увеличить жесткость технологической системы резания, рекомендуется изменить схему крепления детали, сократить вылет резца, повысить жесткость инструмента, использовать специальные устройства, призванные гасить вибрацию.

Чтобы нормально работать с толстыми и труднообрабатываемыми металлами, приходится подбирать оптимальные комбинации режимов и учитывать немало иных факторов. Только в этом случае удается добиться большей пластичности материала, его нагрева в процессе обработки.

Еще один способ, позволяющий облегчить резку толстого металла, состоит в использовании дополнительной внешней стимуляции. Для этого применяют наложение ультразвуковых колебаний, вводят электрический ток и т. д.

VT-metall предлагает услуги:

Благодаря физическому механизму резки толстых металлов, основанному на дислокационно-энергетических закономерностях пластического деформирования и разрушения, становится ясна суть ряда технологий, используемых для повышения обрабатываемости заготовок. В их число входит нагрев материала, позволяющий снизить его твердость, если обработка отличается повышенность сложностью. Помимо этого, удается облегчить деформирование при помощи нагрева, преодоления дислокациями барьеров, развития диффузионных процессов.

Однако основным среди всех критериев является общий/интегральный показатель обрабатываемости толстого материала. Речь идет о расчете удельной энергоемкости, то есть о количестве энергии, которое пришлось потратить на снятие единицы объема припуска. Благодаря этой характеристике удается решать практические задачи, например, выбирать оптимальные условия для резки изделий из толстого материала.

Распределение энергии при пластическом деформировании зоны резания происходит по-разному, что во многом связано с выбранными для работы режимами, а также с особенностями оборудования. От 95 % работы в этом случае – это деформация части металла, которая находится выше реза. А значит, если нужно упростить обрабатываемость, необходимо снизить твердость снимаемого с материала слоя.

Упрощение обработки толстых листов металлов и сплавов перед резкой и в ее процессе считается очень важной задачей. Решив ее, во-первых, удается управлять процессом работы, во-вторых, сокращается расход энергии.

За счет регулировки показателей обрабатываемости упрощается подбор оптимальных условий для обработки толстого металла. Поэтому повышается сопротивление образованию стружки, увеличивается стойкость инструмента, эффективность работы.

Изделия наиболее серьезного назначения либо с кромками сложной формы производят на токарных станках, труборезах, пр. Кроме того, могут применяться ручные механические фрезы, абразивные машинки, но только при условии, что заготовки не предназначены для использования на особенно ответственных объектах либо их размеры позволяют выбирать именно такой способ обработки.

Прежде чем приступать к сборке изделия из толстого материала, выполняют очистку заготовки – удаляют дефекты, которые могли появиться во время проката, перевозки. Данная подготовка может производиться механическим либо химическим путем.

В некоторых случаях огневые работы сопровождаются хлопками, обратными ударами пламени, что провоцирует разрыв шланга, пожар.

Вот несколько причин, способных вызвать обратный удар:

- слишком высокая температура мундштука;

- попадание горючего в кислородные шланги;

- недостаточно высокая скорость движения горючей смеси из мундштука – горение идет быстрее;

- ослаблена накидная гайка мундштука либо камеры смешения.

Кислородный шланг может загореться, взорваться из-за обратного удара, когда в нем или в кислородной трубке оказывается жидкое топливо.

При производстве изделий из цветных металлов обязательно используется резка. Прямолинейные и некоторые криволинейные резы считаются простыми, так как выполняются механически без нагрева утолщенного материала. Однако резка толстого металла, изготовление фасонных деталей, проделывание отверстий, поверхностная обработка не обходятся без использования дополнительного тепла.

Если речь идет о плазменной резке, то нельзя забывать, что в ее процессе появляется сильный шум. Он дополняется эффектом ультразвука, поэтому опасен для работников предприятия.