Характеристика стали марки 10

Сталь 10 — конструкционная углеродистая качественная сталь, сваривается без ограничений. Сварка осуществляется без подогрева и без последующей термообработки, способы: ручная дуговая сварка, автоматическая дуговая сварка под флюсом и газовой защитой, КТС, ЭШС.

Пластичность металла позволяет использовать их для изготовления штампованных частей и деталей. Для выпуска промышленного количества товара осуществляется технология холодной штамповки. Не склонна к флокеночувствительности, склонность к отпускной хрупкости отсутствует. Твердость стали 10: HB 10 -1 = 143 МПа. Обрабатываемость резанием В горячекатанном состоянии при НВ 99-107 и σB = 450 МПа, Kυ тв.спл. = 2,1, Kυ б.ст. = 1,6. Нашла свое применение в производстве труб и крепежных деталей котлов и трубопроводов ТЭЦ, из стали 10 изготавливают трубные крепежные детали АЭС, крепежные детали паровых и газовых турбин. При применении химико-термической обработки спектр применения резко расширяется, из нее изготавливают втулки, ушки рессор, диафрагмы, шайбы, винты, детали работающие до 350 °С к которымпредъявляются требования высокой поверхностной твердости и износоустойчивости при невысокой прочности сердцевины. Высокий предел выносливости определяет применение материала при изготовлении ответственных деталей, которые предназначены для длительной работы. Ковку производят при температурном режиме от 1300 до 700 0С, охлаждение на воздухе.

Применение стали У10

Сплавы У10 и У10А используются для изготовления инструментов и приспособлений, которые испытывают нагрузки без перегрева острия. К таким инструментам относятся метчики для нарезки внутренней резьбы, пильное полотно по дереву, рашпили, топоры, матричные штампователи холодного действия.

Стальная лента холодного проката применяется для изготовления различных пружин, щупов, клапанов, раздваивающихся лезвий, ламельных контактов, детали для часовой промышленности. Толщина ленты, колеблется от 20 мкм до 2,5 мм, разница довольно ощутима.

Из стали У10 изготавливают пильные диски для привода, сердечников, поперечных ножовок, игольной проволоки, обычных сверлящих резаков и холодноштамповочных матриц. Также производят из сплава упрощённые калибры, шаберы, накатывающие ролики и напильники.

Сплав У10А применяется для изготовления ножей общехозяйственного и особого назначения. Их применяют в домашнем быту и заведениях общепита. Штамповка стали У10 должна быть не шире 3 см, тогда изделие получится достойного качества.

Примеры ножей из стали У10 и У10А.

Расшифровка стали марки 10

Расшифровка стали: Получают конструкционные углеродистые качественные стали в конвертерах или в мартеновских печах. Обозначение этих марок сталей начинается словом «Сталь». Следующие две цифры указывают на среднее содержание углерода в сотых долях процента, цифры 10 обозначают содержание его около 0,1 процента.

| Сортовой и фасонный прокат | ГОСТ 8510-86; ГОСТ 8239-89; ГОСТ 10551-75; ГОСТ 8240-97; ГОСТ 2879-2006; ГОСТ 2591-2006; ГОСТ 2590-2006; ГОСТ 8509-93; ГОСТ 1133-71; ГОСТ 11474-76; ГОСТ 9234-74; |

| Листы и полосы | ГОСТ 6765-75; ГОСТ 14918-80; ГОСТ 19903-74; ГОСТ 82-70; ГОСТ 16523-97; ГОСТ 103-2006; |

| Ленты | ГОСТ 3560-73; |

| Сортовой и фасонный прокат | ГОСТ 7417-75; ГОСТ 8560-78; ГОСТ 8559-75; ГОСТ 1050-88; ГОСТ 1051-73; ГОСТ 14955-77; ГОСТ 10702-78; |

| Листы и полосы | ГОСТ 4405-75; ГОСТ 10885-85; ГОСТ 1577-93; ГОСТ 4041-71; |

| Ленты | ГОСТ 19851-74; ГОСТ 10234-77; ГОСТ 503-81; |

| Трубы стальные и соединительные части к ним | ГОСТ 22786-77; ГОСТ 8638-57; ГОСТ 8645-68; ГОСТ 53383-2009; ГОСТ 24950-81; ГОСТ 6856-54; ГОСТ 30564-98; ГОСТ 30563-98; ГОСТ 8646-68; ГОСТ 23270-89; ГОСТ 8644-68; ГОСТ 11249-80; ГОСТ 20295-85; ГОСТ 5005-82; ГОСТ 8642-68; ГОСТ 10707-80; ГОСТ 1060-83; ГОСТ 550-75; ГОСТ 8639-82; ГОСТ 8731-87; ГОСТ 8732-78; ГОСТ 8733-74; ГОСТ 8734-75; ГОСТ 12132-66; ГОСТ 9567-75; ГОСТ 3262-75; ГОСТ 14162-79; ГОСТ 13663-86; ГОСТ 10705-80; ГОСТ 10704-91; ГОСТ 5654-76; |

| Проволока стальная низкоуглеродистая | ГОСТ 5663-79; ГОСТ 1526-81; ГОСТ 792-67; ГОСТ 5437-85; |

| Проволока стальная средне- и высокоуглеродистая | ГОСТ 17305-91; ГОСТ 9389-75; ГОСТ 7372-79; ГОСТ 26366-84; ГОСТ 3920-70; ГОСТ 9850-72; |

| Сетки металлические | ГОСТ 9074-85; |

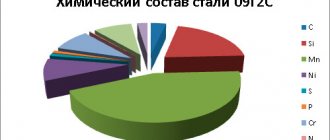

Химический состав стали

Сталь У10 применяют для производства режущего инструмента. Она относится к сплавам с небольшой прокаливаемостью и не отличающимся высокой теплостойкостью. Режущий инструмент из этого сплава отличается небольшими габаритами. Химический состав сталей рассмотрим в таблицах:

Сталь У10

| C,% | Si,% | Mn,% | Ni,% | S,% | P,% | Cr,% | Cu,% |

| 0,96 — 1,03 | 0,17 — 0,33 | 0,17 — 0,33 | до 0,25 | до 0,028 | до 0,03 | до 0,2 | до 0,25 |

Сталь У10А

| C,% | Si,% | Mn,% | Ni,% | S,% | P,% | Cr,% | Cu,% |

| 0,96 — 1,03 | 0,17 — 0,33 | 0,17 — 0,28 | до 0,2 | до 0,018 | до 0,025 | до 0,2 | до 0,2 |

Сталь У10 занимает среднее значение в группе углеродистых сталей. Они имеют ценность, как конструкционный и инструментальный материал. В соответствии с ТУ заказчика, содержание некоторых легирующих элементов может колебаться в сотых долях от общего объёма металла.

| Химические элементы и их значение в составе стали для ножей: | |

| Углерод (C) | без достаточного количества углерода очень сложно получить подходящую твердость. Это самый важный элемент в стали, он повышает её прочность. |

| Хром (Cr) | придаёт сплаву повышенные антикоррозийные свойства, карбиды хрома увеличивают износостойкость и прокаливаемость. Большое содержание хрома в сплаве влияет на его его хрупкость. |

| Марганец (Mn) | повышает износостойкость и прочность. Его содержание положительно влияет на зерновую структуру сплава, а также способствует отличной прокаливаемости. |

| Молибден (Mo) | предотвращает возникновение ломкости стали, позволяет сохранять прочность при высоких температурах. Также увеличивает устойчивость к коррозии, прочность, ударную вязкость. |

| Кремний (Si) | увеличивает прочность и износоустойчивость стали, как и марганец, он делает сталь более стабильной и надежной. |

| Ванадий (V) | формирует структуру карбидов таким образом, чтобы повысить сопротивление износу, живучесть и прокаливаемость. |

| Никель (Ni) | повышает устойчивость к коррозии, предотвращает гниение стали. Повышает прочность стали. |

| Ниобий (Nb) | лучший формирователь карбидов, который обеспечивает коррозионностойкость, пластичность, износостойкость. |

| Вольфрам (W) | увеличивает износостойкость стали, повышает её стабильность при закалке и стойкость к высоким температурам. |

| Кобальт (Co) | усиливает эффекты других отдельных элементов в более сложных сплавах. Повышает прочность и твердость. |

| Сера (S) | является вредной примесью, приводит к образованию трещин и надрывов. Обычно содержание серы в высококачественной стали ограничено. Наличие сульфидов недопустимо для ответственных деталей. |

| Фосфор (P) | ухудшает пластические свойства сплава, вызывая явление хладноломкости. В сталях допускается содержание фосфора в очень малых количествах. |

Механические свойства сталь 10

| ГОСТ | Вид поставки, режим термообработки | σв(МПа) | δ5 (%) | ψ % | НВ, не более |

| 1050-88 | Сталь горячекатаная, кованая калиброванная и серебрянка 2-й категории после нормализации | 335 | 31 | 55 | |

| 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | ||||

| после отжига или отпуска | 335-450 | 55 | 143 | ||

| после сферодизирующего отпуска | 315-410 | 55 | 143 | ||

| нагартованная без термообработки | 390 | 8 | 50 | 187 | |

| 1577-93 | Полосы нормализованные или горячекатаные | 335 | 8 | 55 | |

| 16523-70 | Лист горячекатаный (образцы поперечные) | 295-410 | 24 | ||

| Лист холоднокатаный (образцы поперечные) | 295-410 | 25 | |||

| 4041-71 | Лист термически обработанный 1-2й категории | 295-420 | 32 | 117 | |

| 8731-87 | Трубы горячедеформированные термообработанные | 355 | 24 | 137 | |

| 8733-87 | Трубы холодно- и теплодеформированные термообработанные | 345 | 24 | 137 | |

| Цементация 920-950 °С. Закалка 790-810 °С, вода. Отпуск 180-200 °С, воздух. | 390 | 25 | 55 | сердц. 137 поверхн. 57-63 |

Сталь 10 конструкционная углеродистая качественная

Заменители

Стали 08, , 08кп.

Иностранные аналоги

| Европа | Ck10(2), С 10(2) |

| США (AISI, ASTM) | 1010, M1010, M1012, 1110, 1012 |

| Япония JIS | S10C, S09CK |

Расшифровка

Цифра 10 обозначает, что среднее содержание углерода в стали составляет 0,10%.

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8240-89, ГОСТ 8239-89.

- Калиброванный пруток ГОСТ 10702-78, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

- Шлифованный пруток и серебрянка ГОСТ 10702-78, ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

- Лист тонкий ГОСТ 16523-89.

- Лента ГОСТ 6009-74. ГОСТ 10234-77.

- Полоса ГОСТ 1577-93, ГОСТ 103-76, ГОСТ 82-70.

- Проволока ГОСТ 17305-91, ГОСТ 5663-79.

- Трубы ГОСТ 8731-74, ГОСТ 8732-78, ГОСТ 8733-74, ГОСТ 8734-75, ГОСТ 10705-80, ГОСТ 10704-91, ГОСТ 1060-83, ГОСТ 5654-76, ГОСТ 550-75.

Характеристики и описание

Сталь 10 относится к конструкционным малоуглеродистым нелегированным качественным сталям и характеризуется высокими пластическими свойствами и применяется преимущественно для изготовления изделий холодной штамповкой, высадкой и волочением. Для повышения прочности и улучшения обрабатываемости низкоуглеродистая сталь марок 10 подвергается нормализации с температуры 930-950° С.

Назначение

Детали, работающие при температуре от -40 до 450 °С, к которым предъявляются требования высокой пластичности. После ХТО — детали с высокой поверхностной твердостью при невысокой прочности сердцевины.

Температура критических точек, °С

| Ас1 | Ас3 | Аr3 | Ar1 |

| 732 | 870 | 854 | 680 |

Химический состав, % (ГОСТ 1050-88)

| C | Si | Mn | Cr | S | Р | Cu | Ni | As |

| не более | ||||||||

| 0,07-0,14 | 0,17-0,37 | 0,35-0,65 | 0,15 | 0,04 | 0,035 | 0,25 | 0,25 | 0,08 |

Химический состав, % (ГОСТ 1050-2013)

| Марка стали | Массовая доля элементов, % | |||||||

| C | Si | Mn | P | S | Cr | Ni | Cu | |

| не более | ||||||||

| 10 | 0,07-0,14 | 0,17-0,37 | 0,35-0,65 | 0,030 | 0,035 | 0,15 | 0,30 | 0,30 |

Износостойкость цементованной стали 10

| Характеристика термической обработки | Твердость по Виккерсу HV | Износ, мг | |

| образца | бронзового вкладыша | ||

| Цементация на глубину 1,5 мм, закалка при 780°С, отпуск при 170°С | 782 | 4,0 | 3,0 |

Механические свойства

| ГОСТ | Состояние поставки | σ0,2, МПа | δ5(δ4), % | Ψ, % | Твердость HB, не более |

| не менее | |||||

| ГОСТ 1050-88 | Сталь горячекатаная кованая, калиброванная и серебрянка 2-й категории после нормализации | 335 | 31 | 55 | — |

| ГОСТ 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | ||||

| после отжига или отпуска | 335-450 | — | 55 | 143 | |

| после сфероидизирующего отжига | 315-410 | — | 55 | 143 | |

| нагартованная без термообработки | 390 | 8 | 50 | 187 | |

| ГОСТ 1577-93 | Полоса нормализованная или горячекатаная | 335 | 31 | 55 | — |

| ГОСТ 16523-89 (образцы поперечные) | Лист горячекатаный | 295-410 | (24) | — | — |

| Лист холоднокатаный | 295-410 | (25) | — | — | |

| ГОСТ 4041-71 (образцы поперечные) | Лист термически обработанный 1 и 2-й категорий | 295-420 | 32 | — | 117 |

| ГОСТ 8731-74 | Труба горячедеформированная термообработанная | 355 | 24 | — | 137 |

| ГОСТ 8733-74 | Труба холодно- и теплодеформированная термообработанная | 345 | 24 | — | 137 |

| — | Цементация при 920-950 °С [81]; закалка с 790-810 °С в воде; отпуск при 180-200 °С, охл. на воздухе | 390 | 25 | 55 | Св. HRCs 137*1; 63*2 |

- *1 Сердцевины.

- *2 Поверхности.

Механические свойства при повышенных температурах

| tисп., °С | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % | KCU, Дж/см2 |

| 20 | 260 | 420 | 32 | 69 | 221 |

| 200 | 220 | 485 | 20 | 55 | 176 |

| 300 | 175 | 515 | 23 | 55 | 142 |

| 400 | 170 | 355 | 24 | 70 | 98 |

| 500 | 160 | 255 | 19 | 63 | 78 |

ПРИМЕЧАНИЕ. Нормализация при 900-920 °С, охл. на воздухе.

Предел выносливости

| Термообработка | σ-1, МПа | τ-1, МПа | n |

| Нормализация при 900-920°С | 157-216 | 51 | 108 |

ПРИМЕЧАНИЕ. σ4001/1000 = 108 МПа, σ4001/100000 = 78 МПа, σ4501/10000 = 69 МПа, σ4501/100000 = 44 МПа

Ударная вязкость KCU

| Термообработка | KCU, Дж/см2, при температуре, °С | |||

| +20 | -20 (-30) | -40 (-50) | -60 | |

| Отсутствует | 235 | 196 | 157 | 78 |

| Нормализация [81] | 73-265 | (203-216) | (179) | — |

| Отжиг [28] | 59-245 | 49-174 | 45-83 | 19-42 |

ПРИМЕЧАНИЕ. Пруток диаметром 35 мм.

Технологические свойства

Температура ковки, °С: начала 1300, конца 700. Охлаждение на воздухе. Свариваемость — сваривается без ограничений, кроме деталей после химикотермической обработки. Способы сварки: РДС, АДС под флюсом и газовой защитой, КТС. Обрабатываемость резанием — Kv тв.спл = 2,1 и Kv б.ст. = 1,6 в горячекатаном состоянии при НВ 99-107 и σв = 450 МПа. Флокеночувствительность — не чувствительна. Склонность к отпускной хрупкости — не склонна.

Прокаливаемость

| Твердость HRCэ на расстоянии от торца, мм | |||

| 1,5 | 3 | 4,5 | 6 |

| 31 | 29 | 26 | 20,5 |

Твердость HB (по Бринеллю) для металлопродукции из стали 10 (ГОСТ 1050-2013)

| Марка стали | Твердость HB, не более, для металлопродукции | |||

| горячекатаной и кованой | калиброванной и со специальной отделкой поверхности | |||

| без термической обработки | после отжига или высокого отпуска | нагартованной | после отжига или высокого отпуска | |

| 10 | 143 | — | 187 | 143 |

Применение стали 10 для трубопроводов в зависимости от параметров транспортируемой среды (ГОСТ 32569-2013)

| Марка стали, класс прочности, стандарт или ТУ | Технические требования на трубы (стандарт или ТУ) | Номинальный диаметр, мм | Виды испытаний и требований (стандарт или ТУ) | Транспортируемая среда (см. ГОСТ 32569-2013 обозначения таблицы 5.1) | Расчетные параметры трубопровода | ||||

| Максимальное давление, МПа | Максимальная температура, °С | Толщина стенки трубы, мм | Минимальная температура в зависимости от толщины стенки трубы при наряжении в стенке от внутреннего давления [σ], °C | ||||||

| более 0,35[σ] | не более 0,35[σ] | ||||||||

| Бесшовные трубы | |||||||||

| Сталь 10 ГОСТ 1050 | ГОСТ 550 группы А, Б | 10-300 | ГОСТ 550 | Все среды | ≤32 | 475 | ≤12 >12 | минус 40 минус 30 | минус 40 |

| ГОСТ 8731, ГОСТ Р 53383 группа В, кроме изготовленных из слитка | 50-400 | ГОСТ 8731, ГОСТ Р 53383 с гарантией гидроиспытания | ≤5 | ≤12 >12 | минус 40 минус 30 | ||||

| Среды группы В, кроме пара и горячей воды | ≤5 | ≤12 >12 | минус 40 минус 30 | ||||||

| ГОСТ 8733, ГОСТ Р 54157 группа В | 10-150 | ГОСТ 8733, ГОСТ Р 54157 | Все среды с гарантией гидроиспытания | 32 | ≤6 | минус30 | |||

| ТУ 14-3-826-79 | 20-50 | ТУ 14-3-826-79 | Все среды | ≤12 | минус 30 | ||||

| ТУ 14-3-1486-87 | 300, 350, 400 | ТУ 14-3-1486-87 | — | минус 40 | |||||

| ТУ 14-3-587-77 | 500 | ТУ 14-3-587-77 | ≤12 >12 | минус 40 минус 30 | |||||

| ТУ 14-ЗР-55-2001 | 50-400 | ТУ 14-ЗР-55-2001 | — | минус 30 | |||||

| ТУ 14-3-1577-88 | ТУ 14-3-1577-88 | — | минус 40 | ||||||

| ТУ 14-3-1128-2000 ТУ 14-ЗР-1128-2007 | ТУ 14-3-1128-2000 ТУ 14-ЗР-1128-2007 | ≤12 >12 | минус 40 минус 30 | минус 60 минус 40 | |||||

| Электросварные трубы спиральношовные | |||||||||

| Сталь 10 ГОСТ 1050 | ГОСТ 3262 | 6-150 | ГОСТ 3262 | Среды группы В, кроме пара и горячей воды | ≤1,6 | 200 | ≤5 | минус 20 | минус 20 |

Пределы применения, виды обязательных испытаний и контроля прокладок из стали 10 для давления свыше 10 МПа (100 кгс/см2) (ГОСТ 32569-2013)

| Марка стали, стандарт или ТУ | 10 ГОСТ 1050 | |

| Технические требования | ОСТ 26-01-49-82 | |

| Наименование детали | Прокладки металлические | |

| Предельные параметры | Температура стенки, °С, не более | От -40 до +250 |

| Давление номинальное, МПа (кгс/см2) не более | 32 (320) | |

| Обязательные испытания | σ0,2 | + |

| σв | + | |

| σ | + | |

| f | — | |

| KCU | + | |

| HB | + | |

| Контроль | Дефектоскопия | + |

| Неметаллические включения | — | |

Применение стали 10 для изготовления крепежных деталей (ГОСТ 32569-2013)

| Марка стали | Технические требования | Допустимые параметры эксплуатации | Назначение | |

| Температура стенки, °С | Давление среды, МПа (кгс/см2), не более | |||

| Сталь 10 ГОСТ 1050 | СТП 26.260.2043 | От 0 до +300 | 2,5 (25) | Гайки |

| От -40 до +450 | 10 (100) | Шайбы | ||

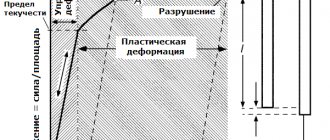

Минимальное значение предела текучести, МПа (кгс/мм2) при расчетной температуре (ПНАЭ Г-7-002-86)

| Марка стали | Сортамент | Температура, К (°С) | |||||||

| 293 (20) | 323 (50) | 373 (100) | 423 (150) | 473 (200) | 523 (250) | 573 (300) | 623 (350) | ||

| 10 | Трубы холодно и теплодефор- мированные бесшовные наружным диаметром от 5 до 250 мм, с толщиной стенки от 0,3 до 20 мм; наружным диаметром от 6 до 250 мм, с толщиной стенки от 1,6 до 24 мм; наружным диаметром от 6 до 160 мм, с толщиной стенки от 2 до 22 мм | 206 (21) | 196 (20) | 195 (19) | 181 (18,5) | 176 (18) | 157 (16) | 137 (14) | 118 (12) |

| Сортовая горячекатаная и кованая сталь толщиной или диаметром до 80 мм | 186 (19) | 186 (19) | 186 (19) | 177 (18) | 177 (18) | 157 (16) | 137 (14) | 118 (12) | |

ПРИМЕЧАНИЕ. В предел «от» и «до» включаются обе значащие цифры.

Минимальное значение предела прочности (временного сопротивления), МПа (кгс/мм2) при расчетной температуре (ПНАЭ Г-7-002-86)

| Марка стали | Сортамент | Температура, К (°С) | |||||||

| 293 (20) | 323 (50) | 373 (100) | 423 (150) | 473 (200) | 523 (250) | 573 (300) | 623 (350) | ||

| 10 | Трубы холодно и теплодефор- мированные бесшовные наружным диаметром от 5 до 250 мм, с толщиной стенки от 0,3 до 20 мм; наружным диаметром от 6 до 250 мм, с толщиной стенки от 1,6 до 24 мм; наружным диаметром от 6 до 160 мм, с толщиной стенки от 2 до 22 мм | 343 (35) | 333 (34) | 333 (34) | 333 (34) | 333 (34) | 323 (33) | 314 (32) | 294 (30) |

| Сортовая горячекатаная и кованая сталь толщиной или диаметром до 80 мм | 333 (34) | 333 (34) | 333 (34) | 333 (34) | 333 (34) | 323 (33) | 314 (32) | 294 (30) | |

ПРИМЕЧАНИЕ. В предел «от» и «до» включаются обе значащие цифры.

Плотность ρп кг/см3 при температуре испытаний, °С

| Сталь 10 | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 7856 | 7832 | 7800 | 7765 | 7730 | 7692 | 7653 | 7613 | 7582 | 7594 |

Коэффициент линейного расширения α*106, К-1

| Марка стали | α*106, К-1 при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| 10 | 12,4 | 13,2 | 13,9 | 14,5 | 14,9 | 15,1 | 15,3 | 12,1 | 14,8 | 12,6 |

Модуль нормальной упругости (Модуль Юнга) Е, ГПа

| Марка Стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 10 | 206 | 199 | 195 | 186 | 178 | 169 | 157 | — | — | — |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 10 | — | 58 | 54 | 49 | 45 | 40 | 36 | 32 | 29 | 27 |

Удельная теплоемкость c, Дж/(кг*К)

| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| 10 | 466 | 479 | — | 512 | — | 567 | — | — | — | — |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 10 | 78 | 77 | 76 | 73 | 69 | 66 | 59 | — | — | — |

Удельное электросопротивление ρ нОм*м

| марка стали | ρ нОм*м, пРи темпеРатуРе испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 10 | — | 190 | 263 | 352 | 458 | 584 | 734 | 905 | 1081 | 1130 |

Узнать еще

Сталь 34ХН3М конструкционная легированная…

Сталь 09Х15Н8Ю1 (09Х15Н8Ю, ЭИ904) аустенито-мартен…

Сталь 6ХВГ инструментальная штамповая…

Сталь 7ХГ2ВМФ инструментальная штамповая…

Механические свойства сталь 10 при повышенных температурах

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| нормализация 900-920 °С | |||||

| 20 | 260 | 420 | 32 | 69 | 221 |

| 200 | 220 | 485 | 20 | 55 | 176 |

| 300 | 175 | 515 | 23 | 55 | 142 |

| 400 | 170 | 355 | 24 | 70 | 98 |

| 500 | 160 | 255 | 19 | 63 | 78 |

Исследование релаксационной стойкости методом свободного изгиба показало, что образцы, подвергнутые ММТО, обладают более низкой релаксационной стойкостью при 150° С, чем в исходном состоянии (после отжига). Дополнительный отжиг образцов после ММТО при 300-500° С позволяет резко повысить релаксационную стойкость сталей 10 и 35. Падение напряжений в образцах за 3000 ч после дополнительного отжига при 400° С для стали 10 и при 500° С для стали 35 уменьшается в 10-30 раз в сравнении с образцами после ММТО без дополнительного отжига. При этом максимальная релаксационная стойкость получена при несколько более высоких температурах дополнительного отжига после ММТО, чем максимальные значения предела упругости.

Полученные экспериментальные данные позволяют предположить, что низкая релаксационная стойкость образцов после ММТО связана с недостаточной стабильностью тонкой структуры металла. Дополнительный дорекристаллизационный отжиг после ММТО позволяет более полно стабилизировать структуру и, таким образом, резко повысить сопротивление металла микропластическим деформациям при кратковременном и длительном нагружениях.

Аналоги

Заменителями сплава можно назвать российские марки стали У11 и У12. В соответствии с маркировкой, становится понятно, что сплавы содержат чуть больше углерода. Как не странно, но аналогов у стали У10А достаточно много. Рассмотрим их подробнее:

- венгерский: S-101/102;

- итальянский: ABN / C-100-KN;

- испанский: C-102;

- французский: C-105-E2U;

- британский сплав: 1645;

- румынский: OSC-10;

- шведский: 1880;

- чехословацкий: 19191;

- общеевропейский: AFNOR-NF;

- японский: SK-3;

- американский: T-72301;

- испанский: F. 515;

- польский: N-10 (E);

- китайский: T10 (A).

Физические свойства сталь 10

| Tемпература | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| 0С | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.1 | 7856 | 140 | |||

| 100 | 2.03 | 12.4 | 57 | 7832 | 494 | 190 |

| 200 | 1.99 | 13.2 | 53 | 7800 | 532 | 263 |

| 300 | 1.9 | 13.9 | 49.6 | 7765 | 565 | 352 |

| 400 | 1.82 | 14.5 | 45 | 7730 | 611 | 458 |

| 500 | 1.72 | 14.85 | 39.9 | 7692 | 682 | 584 |

| 600 | 1.6 | 15.1 | 35.7 | 7653 | 770 | 734 |

| 700 | 15.2 | 32 | 7613 | 857 | 905 | |

| 800 | 12.5 | 29 | 7582 | 875 | 1081 | |

| 900 | 14.8 | 27 | 7594 | 795 | 1130 | |

| 1000 | 12.6 | 666 | ||||

| 1100 | 14.4 | 668 |

При температуре +20 0С плотность стали составляет 7856 кг/м3

Отжиг II рода – процессы с фазовой перекристаллизацией

Отжиг II рода осуществляется только при температурах, лежащих выше порога начала фазовых трансформаций. Разновидности – полный, изотермический, неполный.

Полный

Полный отжиг заключается в нагреве выше критической температуры А3 (окончания перекристаллизации), выдержке до полного завершения фазовых трансформаций и медленном охлаждении. При нагреве до температур, превышающих на 30-50°Cточку А3, сталь после полного отжига приобретает однофазную аустенитную структуру с измельченным зерном, обеспечивающую повышенную вязкость и пластичность. При более высоких температурах аустенитное зерно увеличивается в размере, что снижает характеристики полуфабриката.

Температура нагрева и время выдержки в высокотемпературных условиях определяются типом заготовок, способом их укладки в печь, высотой садки. Для защиты стали от окисления и обезуглероживания отжиг проводится в защитных атмосферах.

Скорость охлаждения определяется химсоставом стали. Чем большую устойчивость переохлажденного перлита проявляет металл, тем медленнее его необходимо охлаждать. Поэтому углеродистые стали охлаждают со скоростью 100-150 градусов в час, а легированные стали значительно медленнее – со скоростью 40-60 градусов в час. После распада аустенита в ферритной области охлаждение может быть более интенсивным. Его можно реализовать даже на воздухе. Если цель этого вида т/о – снятие напряжений в деталях сложной конфигурации, то медленное охлаждение в печи осуществляют до достижения нормальных температур.

Полный отжиг обычно применяется для сортового проката, фасонных отливок, поковок из среднеуглеродистых сталей.

Изотермический отжиг

При этом виде термообработки нагрев осуществляется, как и для полного отжига. Отличие процесса – быстрое охлаждение до температур, расположенных ниже критической точки А1, обычно – это +660…680°C. При температуре, до которой сталь была быстро охлаждена, осуществляется изотермическая выдержка – до 6 часов, во время которой происходит полный распад аустенитной структуры. На следующем этапе полуфабрикаты охлаждаются на воздухе.

Плюс изотермического процесса по сравнению с полным – сокращение периода операции. Особенно это актуально для легированных марок. Еще одно преимущество – получение максимально однородной структуры по всему сечению заготовки. Заготовки, которые планируется обрабатывать резанием, отжигают при температурах 930-950°C, обеспечивающих небольшое укрупнение зерна и улучшение обработки режущим инструментом.

Чаще всего изотермическому отжигу подвергают: поковки и сортовой прокат небольших размеров, изготовленный из легированных марок. Для больших садок (от 20 т) изотермический отжиг не применяют, поскольку на отдельных участках садки превращения осуществляются при разных температурных условиях.

Для пружинной среднеуглеродистой стали с содержанием углерода 0,6-0,9% C применяют специализированную изотермическую обработку, называемую патентированием. Этот процесс служит для подготовки проволоки к многостадийному обжатию во время холодного волочения.

Первый этап – нагрев заготовок до температур, при которых осуществляется полная аустенизация структуры (примерно +900°C),второй – погружение в соли с температурами в интервале+450…+600°C.

Образовавшиеся после такой обработки структуры сорбита или тонкопластинчатого троостита обеспечивает:

- возможность значительных обжатий при протяжке;

- отсутствие обрывов при холодных деформациях;

- высокую прочность после финишного волочения.

Неполный отжиг

При неполном отжиге металлоизделия нагревают немного выше критической температуры А1.Этот вид термообработки улучшает обработку резанием полуфабрикатов из заэвтектоидных (с содержанием углерода более 0,8%)легированных и углеродистых сталей.

Этапы неполного отжига в заэвтектоидных сталях:

- Нагрев до температур выше точки А1на 10-30°C (обычно +750…770°C). Обеспечивает практически полную рекристаллизацию структуры. Во время этого процесса пластинчатый феррит приобретает сфероидальную форму. Поэтому такую операцию часто называют сфероидизацией.

- Охлаждение до 600°C со скоростью до 60°C/час. Чем больше легирующих добавок в стали, тем медленнее должно быть охлаждение.

- Остывание на воздухе от +600°C до нормальной температуры.

Нормализационный отжиг

Нормализация (нормализационный отжиг) считается промежуточным процессом между закалкой и отжигом, поскольку позволяет получать меньшую хрупкость металла, чем при закалке, и большую твердость, чем при других разновидностях отжига. Поэтому нормализация – процесс, широко распространенный для изготовления деталей машиностроения.

Нормализацию часто выполняют с прокатного нагрева. Температуры нагрева:

- доэвтектоидные стали – до температур, превышающих А3 на 40-50°C;

- заэвтектоидные стали – на 40-50°C выше точки Аm.

Далее осуществляют непродолжительную выдержку, во время которой завершаются фазовые превращения, охлаждение – на воздухе.

Нормализация сопровождается полной перекристаллизацией, измельчением структуры, образовавшейся после литья, ковки, прокатки, штамповки. Для низкоуглеродистых сталей нормализация востребована вместо отжига с целью получения повышенной твердости, улучшения производительности при обработке резанием, качества поверхности. Для некоторых легированных марок нормализация с охлаждением на воздухе заменяет процесс закалки. Нагрев для нормализации сортового горячекатаного проката часто осуществляется токами высокой частоты.

Твердость стали марки 10

| Твердость сталь 10, Калиброванного нагартованного проката по ГОСТ 1050-88 | HB 10 -1 = 187 МПа |

| Твердость сталь 10, Горячекатанного проката по ГОСТ 1050-88 | HB 10 -1 = 143 МПа |

| Твердость сталь 10, Лист термообработаный по ГОСТ 4041-71 | HB 10 -1 = 117 МПа |

| Твердость сталь 10, Трубы бесшовные по ГОСТ 8731-87 | HB 10 -1 = 137 МПа |

| Твердость сталь 10, Трубы горячедеформированные по ГОСТ 550-75 | HB 10 -1 = 137 МПа |

| Твердость сталь 10, Пруток горячекатаный по ГОСТ 10702-78 | HB 10 -1 = 115 МПа |

Таблица показателей упругости материалов

Перед тем, как перейти непосредственно к этой характеристике стали, рассмотрим для начала, в качестве примера и дополнительной информации, таблицу, содержащую данные об этой величине по отношению к другим материалам. Данные измеряются в МПа.

Модуль упругости различных материалов

Как можно заметить из представленной выше таблицы, это значение является разным для разных материалов, к тому же показателя разнятся, если учитывать тот или иной вариант вычисления этого показателя. Каждый волен выбирать именно тот вариант изучения показателей, который больше подойдёт ему. Предпочтительнее, возможно, считать модуль Юнга, так как он чаще применяется именно для характеристики того или иного материала в этом отношении.

После того как мы кратко ознакомились с данными этой характеристики других материалов, перейдём непосредственно к характеристике отдельно стали.

Для начала обратимся к сухим цифрам и выведем различные показатели этой характеристики для разных видов сталей и стальных конструкций:

- Модуль упругости (Е) для литья, горячекатанной арматуры из сталей марок, именуемых Ст.3 и Ст. 5 равняется 2,1*106 кг/см^2.

- Для таких сталей как 25Г2С и 30ХГ2С это значение равно 2*106 кг/см^2.

- Для проволоки периодического профиля и холоднотянутой круглой проволоки, существует такое значение упругости, равняющееся 1,8*106 кг/см^2. Для холодно-сплющенной арматуры показатели аналогичны.

- Для прядей и пучков высокопрочной проволоки значение равняется 2·10 6 кГ/см^2

- Для стальных спиральных канатов и канатов с металлическим сердечником значение равняется 1,5·10 4 кГ/см^2, в то время как для тросов с сердечником органическим это значение не превышает1,3·10 6 кГ/см^2 .

- Модуль сдвига (G) для прокатной стали равен 8,4·10 6 кГ/см^2 .

- И напоследок коэффициент Пуассона для стали равен значению 0,3

Это общие данные, приведённые для видов стали и стальных изделий. Каждая величина была высчитано согласно всем физическим правилам и с учётом всех имеющихся отношений, которые используются для выведения величин этой характеристики.

Ниже будет приведена вся общая информация об этой характеристике стали. Значения будут даваться как по модулю Юнга, так и по модулю сдвига, как в одних единицах измерения (МПа), так и в других (кг/см2, ньютон*м2).

Ударная вязкость стали 10

| Температура +20 °С | Температура -20(-30) °С | Температура -40(-50) °С | Температура -60 °С | Термообработка (пруток 35 мм) |

| 235 | 196 | 157 | 78 | Отсутствует |

| 73-265 | 203-216 | 179 | Нормализация | |

| 59-245 | 49-174 | 45-83 | 19-42 | Отжиг |

Зарубежные аналоги стали марки 10

| США | 1010, 1012, 1110, C1010, Gr.A, M1010, M1012 |

| Германия | 1.0301, 1.0305, 1.0308, 1.1121, C10, C10E, Ck10, St35, ST35-8 |

| Япония | S10C, S12C, S9CK, SASM1, STB340, STKM12A, SWMR |

| Франция | AF34, AF34C10, C10, C10RR, XC10 |

| Англия | 040A10, 040A12, 045M10, 10CS, 10HS, 1449-10CS, CFS3, CS10 |

| Евросоюз | 1.1121, 2C10, C10, C10D, C10E |

| Италия | 1C10, 2C10, C10, C14, Fe360 |

| Испания | F.1511 |

| Китай | 10 |

| Швеция | 1233, 1265 |

| Болгария | 10 |

| Венгрия | C10 |

| Польша | 10, K10, R35 |

| Румыния | OLC10 |

| Чехия | 11353, 12010, 12021 |

| Швейцария | C10 |