Отличительные особенности диффузного напыления

При работе с металлическими поверхностями часто возникает необходимость придать конечному продукту дополнительные характеристики, чтобы расширить область применения детали. Можно защитить металлическую поверхность от воздействия влаги, высокой температуры и агрессивной химической среды. Плазменное напыление имеет ряд особенностей, которые отличают процесс металлизации от других вариантов обработки металлических поверхностей:

- Ускоренный процесс нанесения покрытий благодаря высокотемпературному воздействию на обрабатываемую поверхность – порядка 5000-6000° C. Технологически напыление может длиться доли секунд для получения необходимого результата.

- Плазменная обработка металлов позволяет создать на поверхности комбинированный слой. Диффундировать можно не только металлические частицы, но и элементы газа из плазменной струи. В итоге металл насыщается атомами нужных химических элементов.

- Традиционная металлизация протекает неравномерно и характеризуется длительностью технологического процесса и возможными окислительными реакциями. Струя высокотемпературной плазмы создает равномерную температуру и давление, обеспечивая высокое качество финальных покрытий.

- При помощи плазменной струи перенос частиц металла и атомов газа происходит мгновенно. Процесс относится к области сварки с применением порошков, стержней, прутков и проволоки. Перенесенные частицы образуют слой толщиной от нескольких микрон до миллиметров на поверхности твердого тела.

Современная диффузная металлизация предполагает использование более сложного оборудования, чем в случаях, когда применяют газоплазменное оборудование. Для организации процесса диффузной обработки требуется одновременно наличие газовой и электрической аппаратуры.

Виды и применение процессов плазменного напыления металлов

Плазменное напыление (или, другими словами – диффузионная металлизация) эффективный способ изменения физико-механических свойств, а также структуры основной поверхности. Поэтому он часто используется с декоративными целями, и для увеличения стойкости конечного продукта.

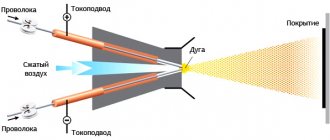

Плазменное напыление металла

Принцип плазменного напыления

Как и традиционные методы поверхностных покрытий, при диффузионной металлизации происходит осаждение на поверхности металла слоя другого металла или сплава, который обладает необходимыми для последующего применения детали свойствами – нужным цветом, антикоррозионной стойкостью, твёрдостью. Отличия заключаются в следующем:

- Высокотемпературная (5000 — 6000 °С) плазма значительно ускоряет процесс нанесения покрытий, который может составлять доли секунд.

- При диффузионной металлизации в струе плазмы в поверхностные слои металла могут диффундировать также химические элементы из газа, где проводится обработка. Таким образом, регулируя химический состав газа, можно добиваться комбинированного поверхностного насыщения металла атомами нужных элементов.

- Равномерность температуры и давления внутри плазменной струи обеспечивает высокое качество конечных покрытий, чего весьма трудно достичь при традиционных способах металлизации.

- Плазменное напыление отличается чрезвычайно малой длительностью процесса. В результате не только повышается производительность, но также исключается перегрев, окисление, прочие нежелательные поверхностные явления.

Рабочие установки для реализации процесса

Поскольку чаще всего для инициации высокотемпературной плазмы используется электрический разряд – дуговой, искровой или импульсный – то применяемое для такого способа напыления оборудование включает:

- Источник создания разряда: высокочастотный генератор, либо сварочный преобразователь;

- Рабочую герметизированную камеру, где размещается подвергаемая металлизации заготовка;

- Резервуар для газа, в атмосфере которого будет производиться формирование высокотемпературной плазмы;

- Насосной или вакуумной установки, обеспечивающей необходимое давление для прокачки рабочей среды или для создания требуемого разрежения;

- Системы управления за ходом протекания процесса.

Работа плазмотрона, выполняющего плазменное напыление, происходит так. В герметизированной камере закрепляется напыляемая деталь, после чего между поверхностями рабочего электрода (в состав которого входят напыляемые элементы) и заготовкой возбуждается электрический разряд. Одновременно через рабочую зону с требуемым давлением прокачивается жидкая или газообразная среда. Её назначение – сжать зону разряда, повысив тем самым объёмную плотность его тепловой мощности. Высококонцентрированная плазма обеспечивает размерное испарение металла электрода и одновременно инициирует пиролиз окружающей заготовку среды. В результате на поверхности образуется слой нужного химического состава. Изменяя характеристики разряда – ток, напряжение, давление – можно управлять толщиной, а также структурой напыляемого покрытия.

Схема плазменного напыления

Аналогично происходит и процесс диффузионной металлизации в вакууме, за исключением того, что сжатие плазмы происходит вследствие разницы давлений внутри и вне её столба.

Технологическая оснастка, расходные материалы

Выбор материала электродов зависит от назначения напыления и вида обрабатываемого металла. Например, для упрочнения штампов наиболее эффективны электроды из железо-никелевых сплавов, которые дополнительно легируются такими элементами, как хром, бор, кремний. Хром повышает износостойкость покрытия, бор – твёрдость, а кремний – плотность финишного покрытия.

При металлизации с декоративными целями, главным критерием выбора металла рабочего электрода является конфигурация напыляемой поверхности, а также её внешний вид. Напыление медью, например, производят электродами из электротехнической меди М1.

Важной структурной составляющей процесса является состав среды. Например, при необходимости получить в напыляемом слое высокостойкие нитриды и карбиды, в газе должны присутствовать органические среды, содержащие углерод или азот.

Оборудование для диффузного воздействия

Ионно-плазменное напыление по поверхности металлов проводится с использованием высокотемпературной технической плазмы – совокупности большого количества частиц (квантов света, положительных ионов, нейтральных частиц, электронного газа). Под воздействием высокой температуры за счет электрических разрядов в газах происходит интенсивная термоионизация частиц, которые сложно взаимодействуют друг с другом и окружающей средой. Благодаря этому различают плазму, ионизированную слабо, умеренно и сильно, которая, в свою очередь, бывает низкотемпературной и высокотемпературной.

Создать необходимые условия для протекания процесса плазменной ионизации и обработки металлических покрытий помогает специальное оборудование – плазменные установки. Обычно для работы используется дуговой, импульсный или искровой электрические разряды.

Схема газотермического напыления

Для реализации технологического процесса требуются следующие установки:

- Генератор высокочастотного типа (можно использовать сварочный преобразователь) – служит источником разряда.

- Герметизированная камера, в которую помещают детали для нанесения покрытий методом плазменного напыления.

- Газовый резервуар. В его атмосфере выполняется ионизация частиц под действием электрического разряда.

- Установка, создающая давление газа. Можно использовать вакуумную или насосную аппаратуру.

- Система, при помощи которой можно качественно изменять токовые характеристики, давление, напряжение, тем самым увеличивая или уменьшая толщину напыляемых покрытий.

Как происходит плазменное напыление: в герметизированной камере фиксируют обрабатываемую деталь, создают электрический разряд, прокачивают рабочую среду с необходимым давлением и напыляемыми порошковыми элементами. Образуется высокотемпературная плазма, которая переносит частицы порошков вместе с газовыми атомами на поверхность некоторой детали. При проведении диффузной металлизации в вакууме, в атмосфере инертного газа или при пониженном давлении можно увеличить скорость движения частиц и получить боле плотный и высокоадгезивный тип покрытий.

Плазменная струя имеет ярко светящееся ядро, длина которого может изменяться от 2…3 до 40…50 мм в зависимости от размеров сопла и канала, состава и расхода газа, величины тока и длины дуги.

Цепь питания установки состоит из двух источников: один из них предназначен для питания плазменной дуги, а второй — для поддержания основной дуги. Плазмообразующий газ подается из баллона через газовую аппаратуру, расположенную в пульте управления. Для подачи присадочного порошка используется транспортирующий газ. Газовая аппаратура состоит из баллонов, редукторов, расходомеров, смесителя, предохранителей и электромагнитных вентилей.

Для наплавки целесообразно применять плазменные горелки, в которых одновременно горят две дуги: одна плазмообразующая, а вторая служит для подплавления основного металла и расплавления присадочного. При напылении рекомендуются горелки, в которых присадочный и основной металлы нагреваются частью плазменного потока, прошедшего через отверстие в сопле.

Порошки, рекомендуемые для нанесения износостойких и антифрикционных покрытий на автотракторные детали:

Для напыления антифрикционных покрытий применяются порошки нирезиста и бронзы. Порошки самофлюсующихся сплавов ПГ-СРЗ, СНГН-50, нержавеющей стали применяются в смесях для напыления износостойких покрытий, а также для восстановления валов и посадочных мест под подшипники.

Порошки интерметаллидов (химическое соединение металла с металлом) ПН55Т, ПН85Ю15 используют в качестве подслоя (0,05…0,1 мм) для повышения прочности сцепления покрытий и как составляющую порошковой смеси для повышения когезионной прочности покрытия. Достаточно высокие значения прочности сцепления плазменные покрытия имеют при толщине слоя до 0,6…0,8 мм.

Для напыления коренных и шатунных шеек коленчатого вала двигателя ЗИЛ-130 можно использовать смесь порошков—15…25 % (по массе) ПН85Ю15 + 35…40% ПГ-СРЗ + 35…50 % П2Х13. По экономическим соображениям целесообразно напылять смесями, основными компонентами которых являются дешевые порошки (нирезист, нержавеющая сталь, бронза). В их состав вводят 10…15% порошка ПН85Ю15.

Порошки ПР-Н70Ю30 и ПР-Н85Ю15, производства НПО «Тулачермет», могут служить подслоем и основным слоем покрытия в комбинации с высокоуглеродистыми порошками.

Качество покрытия при плазменном напылении в значительной мере зависит от мощности горелки, расхода газов, электрического режима, подачи порошка, условия напыления (расстояние горелки от изделия, угол напынапыления устанавливают для каждого конкретного случая экспериментально.

Рис. 1. Схема установки для плазменной наплавки: 1 — основной источник тока; 2 — источник тока для возбуждения; 3 — плазменная горелка; 4 — баллон с газом, транспортирующий наплавочный порошок; 5 — газовый редуктор; 6 — дозатор; 7 — баллон с плазмообразующим газом; 8 — ротаметр; 9 — смеситель.

Рис. 2. Схемы плазменных горелок для наплавки (а) и для напыления (б): 1 — электрод вольфрамовый (катод); 2 — изоляционная прокладка; 3 — сопло (анод); 4 — плазма; 5 — наплавленный слой; 6 — основной металл; 7 — канал для подачи наплавочного порошка; 8 — каналы для охлаждающей воды; 9 — напыленный слой.

Для восстановления деталей типа «вал» (валы шестерни, валы и оси пустотелые и сплошные, крестовины кардана и дифференциалы) с износом не более 3 мм способом плазменной наплавки твердосплавными материалами используется установка ОКС-11231-ГОСНИТИ.

Диаметр и длина наплавляемых деталей соответственно 20…100 и 100…800 мм. Применяемые порошки: сор-майт, подшихтованный порошком алюминия АСДТ; УС-25 с алюминием; Т-590 с алюминием; ПГ-Л101 с алюминием; газ — аргон, сжатый воздух. Твердость наносимого металла составляет до 66 HRC3. Габаритные размеры станка 2225Х1236Х1815 мм.

По данным ГОСНИТИ, годовой экономический эффект от внедрения установки составит более 9 тыс. руб.

На установке ОКС-11192-ГОСНИТИ с успехом восстанавливают фаски тарелки клапана дизелей всех марок порошковым материалом ПГ-СР2. Ее производительность 80… 100 клапанов в смену.

Высокую надежность в работе показал малогабаритный плазмотрон ВСХИЗО-З, который в сочетании с переоборудованной установкой УМП-5-68 рекомендуется для восстановления коленчатых валов двигателей ЯМЗ-238НБ, СМД-14 и А-41 с использованием следующих композиций: проволоки Св-08Г2С-80…85 % + порошок ПГ-СР4-15…20 % (СМД-14 и А-41) и проволоки 15ГСТЮЦА-75…80 %+порошок ПГ-СР4-20…25 %. Твердость шеек вала в первом случае составляет 46,5… 51,5 HRC3, во втором — 56,5…61 HRC3. Износостойкость шеек н вкладышей, находится на уровне коленчатого вала.

Требует разрешения проблема обеспечения необходимой прочности сцепления металлопокрытия с изделием, изыскания новых дешевых материалов и эффективных способов подготовки изношенных поверхностей деталей перед плазменным напылением.

Первый может быть решен введением дополнительной операции — оплавления напыленного покрытия, которое производится плазменной или кислородно-ацетиленовой горелкой непосредственно после нанесения покрытия, а также при помощи нагрева токами высокой частоты. После оплавления покрытия улучшаются его физико-механические свойства, а прочность сцепления возрастает в 10 раз и более.

Технологический процесс восстановления деталей этим способом включает очистку поверхности изделия от загрязнений и окислов (при необходимости предварительное шлифование для придания правильной геометрической формы детали), ее обезжиривание и абразивно-струйную обработку (создает наклеп, разрушает окисную пленку, увеличивает шероховатость), напыление детали с оплавлением покрытия и затем механическую обработку изделия.

Давление сжатого воздуха при абразивно-струйной обработке — 0,4…0,6 МПа, расстояние обдува 50… 90 мм, угол атаки струи абразива 75…90°. Продолжительность обработки зависит от абразива (порошок белого электрокорунда 23А, 24А или черного карбида кремния 53С, 54С зернистостью 80… 125 мкм ГОСТ 1347—80, стальная или чугунная колотая дробь ДСК и ДЧК № 08К; № 1,5К ГОСТ 11964—69), материала детали и его твердости и площади обрабатываемой поверхности. Время между подготовкой и напылением должно быть минимальным и не превышать 1,5 ч.

Расстояние от среза сопла до поверхности детали при плазменном оплавлении уменьшают в пределах 50…60 мм.

Для цилиндрических деталей оплавление производят при их вращении с частотой 10…20 мин-1.

В качестве вращателя при плазменном напылении могут быть использованы установки 011-1-01, 011-109 или токарно-винторезный станок.

Выбирая окончательную толщину слоя, следует учитывать усадку при оплавлении (10…20 %) и припуск на механическую обработку (0,2…0,3 мм на сторону).

Плазменные покрытия, напыленные металлическими порошками, обрабатывают на токарно-винторезных или шлифовальных станках с помощью стандартного режущего инструмента. Особенно эффективно шлифование кругами из синтетических алмазов.

Проведенные исследования показали, что плазменным напылением с оплавлением покрытия можно восстанавливать ответственные автотракторные детали любой формы (тарелки и стрежни толкателей, фаски тарелок и стержни клапанов, коленчатые валы, валики водяного насоса), что следует учитывать специалистам при разработке технологических процессов на восстановление этих деталей.

Применение плазменного напыления целесообразно при восстановлении быстроизнашивающихся рабочих органов сельскохозяйственных машин (при этом желательно нанесение порошков из карбидов). Оно может быть применено для нанесения жаростойких антикоррозийных покрытий деталей, работающих при высоких температурах.

Вместе с тем проблема напыленных покрытий полностью еще не решена. Например, контроль в процессе напыления толщины покрытий, механическая обработка напыленных покрытий. Необходимы дальнейшее совершенствование существующей технологии высокотемпературного напыления и оборудования для ее выполнения, глубокие и разносторонние исследования возможностей и преимуществ этой технологии, разработка научно обоснованных рекомендаций по применению порошково-проволочных материалов на конкретных деталях.

Где используют плазменную металлизацию

Поскольку напыляемым материалом может служить практически любой сплав или металл, ионно-плазменное напыление широко используют в различных отраслях промышленности, а также для проведения ремонтно-восстановительных работ. Любой металл в виде порошков подается в плазменные установки, где под воздействием высокотемпературной плазмы расплавляется и проникает в обрабатываемую металлическую поверхность в виде тонкого слоя напыления. Сферы применения диффузной металлизации:

- детали для авиационной, космической и ракетной промышленности;

- машиностроительное оборудование и энергетическая отрасль;

- металлургическая и химическая отрасль промышленности;

- нефтедобывающая, нефтеперерабатывающая и угольная отрасль;

- транспортная сфера и производство приборов;

- ремонт и реставрация машин, оборудования, изношенных деталей.

Когда струя плазмы и порошков проходит по электродуге и осаживается на обрабатываемой поверхности, образованный слой приобретает важные качественные и эксплуатационные характеристики:

- жаростойкость;

- жаропрочность;

- коррозийную устойчивость;

- электроизоляцию;

- теплоизоляцию;

- эрозийную прочность;

- кавитационную защиту;

- магнитные характеристики;

- полупроводниковые свойства.

Ввод напыляемых порошков в установки осуществляется с плазмообразующим или транспортируемым газом. Плазменное напыление позволяет получать различные типы покрытий без ограничения по температуре плавления: металлы, комбинированные сплавы, карбиды, оксиды, бориды, нитриды, композит. Материал, который обрабатывается в установках, не подвергается структурным изменениям, но поверхность изделия приобретает необходимые качественные характеристики. Напылять можно комбинированные слои (мягкие и твердые), тугоплавкие покрытия, различные по плотности составы.

Варианты плазменной металлизации

Для нанесения на металлическую поверхность некоторого слоя напыления в условиях высокотемпературной плазменной среды в качестве формирующих покрытий используют не только порошковые составы. В зависимости от того, какими свойствами должна обладать обработанная поверхность, используют следующие особенности плазменной металлизации:

- Наплавление высокоуглеродистой или легированной проволокой под флюсом. Для восстановления поверхностей используют наплавку в установках стержневым или пластинчатым электродом.

- Наплавка по порошковому слою под флюсом используется для реставрации деталей с обширными деформациями по окружности с толщиной слоя более 2 мм.

- Установки для напыления пропускают в качестве плазмообразующих газов аргон, азот, водород, гелий либо их смеси. Необходимо обеспечить отсутствие кислорода, чтобы исключить окисление наплавляемых покрытий.

Наиболее часто этот вид обработки используют для восстановления различных деталей при ремонте автомобильных двигателей. Так, при помощи диффузной металлизации удается восстановить отверстия коренных опор в блоках цилиндров (распространенная поломка), устранить износ головок цилиндров, реставрировать поршни из алюминиевого сплава, коленчатые валы из высокопрочного чугуна, ролики, катки.

При использовании ионно-плазменного напыления значительно возрастает износостойкость сложных узлов оборудования, механизмов и установок. Диффузная металлизация – это эффективный метод реставрации изношенного и усталого металла, а также оптимальный процесс для задания металлическим поверхностям необходимых прочностных и эксплуатационных характеристик.

Восстановление деталей машин плазменными методами

Плазменные методы восстановления деталей машин основываются на использовании теплофизических свойств ионизированного газа (плазмы). Так как выделить плазму в чистом виде весьма трудно, то для технических целей используют дуговой разряд, обогащенный плазмой, т.е. в дуговом разряде наряду с заряженными частицами (ионами и электронами) содержатся и нейтральные частицы. Такое состояние газа называется низкотемпературной плазмой (температура на выходе из сопла плазмотрона около 5000 … 7000 К).

В качестве плазмообразующих газов самостоятельно могут быть использованы аргон, азот, гелий, аммиак. Водород и кислород применяются в смеси с аргоном, азотом.

В комплект оборудования для плазменной обработки входят следующие узлы: плазмотрон; механизм транспортирования порошковых и проволочных материалов; пульт управления, в котором сосредоточены измерительные, регулировочные и блокировочные устройства; источник питания дуги; источник и приемник охлаждающей воды; комплекс коммуникаций, соединяющий отдельные узлы установки и обеспечивающий подвод к плазмотрону газов, электроэнергии, охлаждающей воды.

Плазменное напыление. Для восстановления изношенных поверхностей плазменным напылением широкое применение получили самофлюсующиеся сплавы системы Ni-Cr-B-Si, в которые нередко добавляют карбиды, бориды тугоплавких металлов (вольфрама, молибдена, ванадия) для образования композиционных сплавов с более высокими физико-химическими свойствами. Весьма эффективно использование биметаллических терм о реагирующих порошковых сплавов (например, Al + Ni), обладающих экзотермическими свойствами, повышающими прочность сцепления покрытия с основой и физико-химические свойства в целом. Их применяют в качестве подслоя или для напыления основного слоя.

Технологический процесс восстановления деталей плазменным напылением включает следующие операции: подготовка порошка и поверхности детали, напыление и механическая обработка напыленного покрытия.

Подготовка порошка заключается в его сушке при температуре 150 … 200 °С и просеивании через сито с размером ячеек, не превышающим 200 мкм.

Подготовке поверхности детали к напылению должно уделяться первостепенное значение, поскольку от ее качества в значительной мере зависит прочность сцепления порошка с поверхностью детали. Детали, подлежащие напылению, очищают от грязи, моют, просушивают, после чего подвергают механической обработке, с целью создания на поверхности необходимой шероховатости, которая оказывает существенное влияние не только на прочность сцепления напыляемого материала с подложкой, но и на уста-

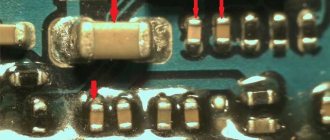

| Рис. 12.7. Плазменное напыление порошком (в) и проволокой (б): 1 — подвод плазмообразующего газа; 2 — катод плаз матрона; 3 — корпус катода; 4 — изолятор; 5 — корпус анода; 6 — порошковый питатель; 7- подвод газа, транспортирующего порошок; 8- плазменная струя; 9- источник питания (И П) |

лостную прочность восстанавливаемой детали. Наиболее рациональный метод создания шероховатости — дробеструйная обработка чугунной крошкой с размером частиц 1 … 2 мм при давлении воздуха 0,5 … 0,6 МПа. Напылять покрытия следует сразу после дробеструйной обработки, так как уже через 2 ч ее эффективность уменьшается из-за увеличения па обрабатываемой поверхности оксидной пленки.

При плазменном напылении в качестве напыляемых материалов применяют порошки (рис. 12.7, а), проволоки и прутки (рис. 12.7, б).

Более технологичным является использование порошков. Частицы порошка, подаваемые в зону плазмообразования, нагреваются в плазменной струе до оплавления или расплавления и направляются с определенной скоростью (50 … 200 м/с) на поверхность детали, ударяясь о которую, деформируются, растекаются, кристаллизуются, образуя слоистые покрытия.

В зависимости от свойств напыляемых металлических частиц, способа и режима напыления частицы могут достигать подложки в жидком, пластичном или твердом состоянии. Экспериментально определено, что для получения более высокой прочности сцепления частицы должны быть нагреты не ниже 90 % температуры их плавления.

Повышению прочности сцепления способствует также предварительное напыление подслоя толщиной не более 0,1 мм из металлов (сплавов), образующих прочные химические связи в результате взаимодействия с подложкой (молибден, сплавы на никелевой основе, содержащие алюминий, титан и др.). Весьма перспективно напыление композиционным порошком (NI-A1): в результате алюмотермической реакции образуется покрытие — алюминид никеля, отличающийся высокой стойкостью к окислению и более высокой температурой плавления (1640 °С), чем составляющие его металлы.

Существенным недостатком напыляемых покрытий является их пористость, что объясняется небольшой площадью контакта, как между частицами, так и между частицами и подложкой. При воздействии на такой слой сравнительно невысоких нагрузок

Рис. 12.8. Плазменное напыление с последующим оплавлением:

1 — ИП; 2 — балластный реостат; 3 — порошковый питатель;

4 — плазматрон; 5 . 6- ввод и вывод охлаждающей жидкости;

7 — ввод наплавляемого порошка; 8 — напыляемая деталь

велика вероятность его отслоения. Для улучшения качества напыленных покрытий их подвергают последующему оплавлению (рис. 12.8), Для последующего оплавления пригодны те напыленные твердые сплавы, которые обладают способностью самофлюсования. Это сплавы на никелевой основе. Наряду с плазменным нагревом для оплавления покрытий используют газопламенный, аргонодуговой способы и токи высокой частоты. Твердость оплавленных порошковых смесей составляет49 … 53 HRC, износостойкость в 5 раз превышает износостойкость стали 45, сопротивление усталости повышается да 20 …25%, прочность сцепления покрытия с подложкой достигает 400 МПа.

Однако несмотря на то, что способ напыления с оплавлением позволяет получать высококачественные износостойкие покрытия с необходимым припуском под механическую обработку, широкого применения для восстановления деталей он не получил из-за следующих недостатков. Процесс напыления с оплавлением является трудоемким и по Производительности уступает процессам получения покрытий наплавкой и электролитическими способами. Применение дорогих само флюсующихся порошков значительно повышает себестоимость восстановления. Нагрев покрытия и детали при оплавлении достигает 1100 °С, что выше температур фазовых превращений, поэтому все недостатки, характерные для наплавки, присуши и этому способу.

Методами плазменного напыления можно получить покрытия толщиной в несколько миллиметров, однако с увеличением толщины слоя свыше 1 … 1,3 мм прочность его сцепления с подложкой снижается, поэтому наиболее целесообразно восстанавливать детали с износом, не превышающим 0,4 … 0,6 мм.

Плазменное напыление целесообразно применять для восстановления деталей, не подверженных значительным динамическим нагрузкам; изготовленных из чугуна и алюминия, трудно поддающихся восстановлению другими способами; изготовленных из любых сплавов, но при восстановлении которых не допускаются деформации. К таким деталям относятся корпусные детали автомобилей, тракторов, у которых изнашиваются посадочные места; гнезда блока под вкладыши коренных подшипников, гнезда картеров коробок передач, опорные буртики и посадочные пояски гильз цилиндров, поверхность нижней головки шатуна и др. Значительную номенклатуру составляют валы, изготовленные из чугуна, стали 45, легированных сталей, с изношенными посадочными местами: валы коробок передач, ходовой части машин и др. Плазменное нанесение покрытий экономически целесообразно при восстановлении большого количества деталей.

Плазменная наплавка. Более технологичным и производительным является способ плазменной наплавки, который заключается в создании на восстанавливаемой поверхности под действием плазменной струи расплава присадочного материала. После затвердевания формируется наплавленный слой с заданными физико-механическими свойствами.

При упрочнении и восстановлении деталей в зависимости от их формы, условий работы применяют несколько разновидностей плазменной наплавки, отличающихся типом присадочного материала, способом его подачи на изношенную поверхность и видом используемой сжатой дуги. При плазменной наплавке применяют дугу прямого действия — дуга образуется между вольфрамовым электродом и токоведущей присадочной проволокой при электрически нейтральной детали.

Плазменную наплавку можно выполнять одиночными валиками, при наплавке цилиндрических деталей по винтовой линии, а также с применением колебательного механизма (для широких слоев).

В качестве наплавочных материалов широко применяют следующие марки порошковых сплавов: ПГ-Cl, ПГ-УС25, ПГ-С27, ПГ-ФБХ62, ПГ-Л101, а также различные композиции этих сплавов с хромоникелевым порошковым сплавом ПГ-СР4. Ко всем сплавам добавляют 6 … 8 % порошкового алюминия. Альтернатняой традиционным сплавам в настоящее время стало создание диффузионно-легированных (ДЛ) самофлю- сующихся порошков, состоящих из ядра (серийно выпускаемые металлические порошки, измельченная металлическая стружка) и диффузионной оболочки, содержащей бор и кремний. ДЛ-порошки при меньшей (в несколько раз) стоимости позволяют эффективно восстанавливать и упрочнять функциональные поверхности деталей. Грануляция порошков для плазменной наплавки должна находиться в пределах 200 … 600 мкм. Применение мелких частиц приводит к более интенсивному окислению и их частичному выгоранию. Кроме того, при их использовании часто забивается сопло плазмотрона.

Для предотвращения окисления металла в ванне расплава применяют подачу в зону наплавки защитных газов — аргона, азота или углекислого газа.

Универсальный способ плазменной наплавки — наплавка с вдуванием порошка в дугу, который, частично оплавляясь, переносится на поверхность изделия, оплавляемого дугой прямого действия (рис. 12.9). За счет широкого диапазона регулирования теплоты, идущей на нагрев порошка и детали, этот способ позволяет получать наплавленные слои высокого качества с минимальной глубиной проплавления. К недостаткам способа следует отнести сложность конструкций плазмотрона, его низкую надежность и большие размеры, а также значительный расход газа.

При использовании наплавочной проволоки наиболее эффективна наплавка токоведущей проволокой. В этом случае сжатая дуга используется главным образом для плавления проволоки и в меньшей степени для подогрева детали (рис. 12.10). Наплавленный слой в основном образуется за счет теплоты перегретого наплавленного металла, смачивающего поверхность подогретого основного металла. Доля участия основного металла в первом наплавленном слое не превышает 4 %, что важно для обеспечения требуемых физико-механических свойств наплавки.

Наплавка прямой дугой токоведущей проволокой увеличивает производительность, но при этом возрастает глубина проплавления основного металла.

Заслуживает внимания способ плазменной наплавки двумя плавящимися проволоками, подключенными последовательно к источнику переменного тока, с помощью которого они нагреваются до соответствующих температур и подаются в хвостовую часть ванны расплавленного металла, образованной сжатой дугой прямого действия (рис. 12.11). Производительность этого способа достигает 30 кг/ч.

Плазменную наплавку широко применяют для восстановления изношенных поверхностей следующих деталей: стальных крестовин карданных шарниров и сателлитов дифференциалов; клапанов, распределительных и коленчатых валов автотракторных двигателей; алюминиевых поршней двигателей; чугунных корпусных деталей; изнашивающихся поверхностей деталей атомных реакторов; режущих кромок шнекобурильных машин; долот вращательного бурения; зубьев ковшей экскаваторов.

Толщина наплавляемого за несколько проходов материала может достигать 10 мм, однако наиболее эффективны наплавляемые слои до 2 мм при глубине проплавления основного металла до 0,4 … 0,6 мм. В этом случае обеспечиваются наиболее высокие физико-механические свойства покрытий. Плазменная наплавка позволяет не только наплавлять изношенные поверхности, но и устранять эксплуатационные дефекты в виде трещин (обычно глубиной до 3 мм).

Эффективность плазменной наплавки во многом определяется характером условий эксплуатации восстановленного изделия и свойствами применяемых наплавочных материалов.

| Рис. 12.11. Плазменная наплавка с подачей в ванну двух плавящихся проволок: |

] — электродные токоведущие проволоки; 2 — источник переменного тока;

3 — защитное сопло; 4 -источник постоянного тока;

ЯГ — плазмообразующий газ; В — вода; ЗГ- защитный газ

Так, износостойкость клапанов двигателей после наплавки жаропрочными твердыми порошковыми сплавами возрастает в 1,8 … 2 раза, по сравнению с новыми, а применение наплавочных порошков на основе релита или спеченного сплава ВК повышает износостойкость муфт геологоразведочных бурильных машин до 6 … 8 раз.

Плазменные методы восстановления деталей машин основываются на использовании теплофизических свойств ионизированного газа (плазмы). Так как выделить плазму в чистом виде весьма трудно, то для технических целей используют дуговой разряд, обогащенный плазмой, т.е. в дуговом разряде наряду с заряженными частицами (ионами и электронами) содержатся и нейтральные частицы. Такое состояние газа называется низкотемпературной плазмой (температура на выходе из сопла плазмотрона около 5000 … 7000 К).

В качестве плазмообразующих газов самостоятельно могут быть использованы аргон, азот, гелий, аммиак. Водород и кислород применяются в смеси с аргоном, азотом.

В комплект оборудования для плазменной обработки входят следующие узлы: плазмотрон; механизм транспортирования порошковых и проволочных материалов; пульт управления, в котором сосредоточены измерительные, регулировочные и блокировочные устройства; источник питания дуги; источник и приемник охлаждающей воды; комплекс коммуникаций, соединяющий отдельные узлы установки и обеспечивающий подвод к плазмотрону газов, электроэнергии, охлаждающей воды.

Плазменное напыление. Для восстановления изношенных поверхностей плазменным напылением широкое применение получили самофлюсующиеся сплавы системы Ni-Cr-B-Si, в которые нередко добавляют карбиды, бориды тугоплавких металлов (вольфрама, молибдена, ванадия) для образования композиционных сплавов с более высокими физико-химическими свойствами. Весьма эффективно использование биметаллических терм о реагирующих порошковых сплавов (например, Al + Ni), обладающих экзотермическими свойствами, повышающими прочность сцепления покрытия с основой и физико-химические свойства в целом. Их применяют в качестве подслоя или для напыления основного слоя.

Технологический процесс восстановления деталей плазменным напылением включает следующие операции: подготовка порошка и поверхности детали, напыление и механическая обработка напыленного покрытия.

Подготовка порошка заключается в его сушке при температуре 150 … 200 °С и просеивании через сито с размером ячеек, не превышающим 200 мкм.

Подготовке поверхности детали к напылению должно уделяться первостепенное значение, поскольку от ее качества в значительной мере зависит прочность сцепления порошка с поверхностью детали. Детали, подлежащие напылению, очищают от грязи, моют, просушивают, после чего подвергают механической обработке, с целью создания на поверхности необходимой шероховатости, которая оказывает существенное влияние не только на прочность сцепления напыляемого материала с подложкой, но и на уста-

| Рис. 12.7. Плазменное напыление порошком (в) и проволокой (б): 1 — подвод плазмообразующего газа; 2 — катод плаз матрона; 3 — корпус катода; 4 — изолятор; 5 — корпус анода; 6 — порошковый питатель; 7- подвод газа, транспортирующего порошок; 8- плазменная струя; 9- источник питания (И П) |

лостную прочность восстанавливаемой детали. Наиболее рациональный метод создания шероховатости — дробеструйная обработка чугунной крошкой с размером частиц 1 … 2 мм при давлении воздуха 0,5 … 0,6 МПа. Напылять покрытия следует сразу после дробеструйной обработки, так как уже через 2 ч ее эффективность уменьшается из-за увеличения па обрабатываемой поверхности оксидной пленки.

При плазменном напылении в качестве напыляемых материалов применяют порошки (рис. 12.7, а), проволоки и прутки (рис. 12.7, б).

Более технологичным является использование порошков. Частицы порошка, подаваемые в зону плазмообразования, нагреваются в плазменной струе до оплавления или расплавления и направляются с определенной скоростью (50 … 200 м/с) на поверхность детали, ударяясь о которую, деформируются, растекаются, кристаллизуются, образуя слоистые покрытия.

В зависимости от свойств напыляемых металлических частиц, способа и режима напыления частицы могут достигать подложки в жидком, пластичном или твердом состоянии. Экспериментально определено, что для получения более высокой прочности сцепления частицы должны быть нагреты не ниже 90 % температуры их плавления.

Повышению прочности сцепления способствует также предварительное напыление подслоя толщиной не более 0,1 мм из металлов (сплавов), образующих прочные химические связи в результате взаимодействия с подложкой (молибден, сплавы на никелевой основе, содержащие алюминий, титан и др.). Весьма перспективно напыление композиционным порошком (NI-A1): в результате алюмотермической реакции образуется покрытие — алюминид никеля, отличающийся высокой стойкостью к окислению и более высокой температурой плавления (1640 °С), чем составляющие его металлы.

Существенным недостатком напыляемых покрытий является их пористость, что объясняется небольшой площадью контакта, как между частицами, так и между частицами и подложкой. При воздействии на такой слой сравнительно невысоких нагрузок

Рис. 12.8. Плазменное напыление с последующим оплавлением:

1 — ИП; 2 — балластный реостат; 3 — порошковый питатель;

4 — плазматрон; 5 . 6- ввод и вывод охлаждающей жидкости;

7 — ввод наплавляемого порошка; 8 — напыляемая деталь

велика вероятность его отслоения. Для улучшения качества напыленных покрытий их подвергают последующему оплавлению (рис. 12.8), Для последующего оплавления пригодны те напыленные твердые сплавы, которые обладают способностью самофлюсования. Это сплавы на никелевой основе. Наряду с плазменным нагревом для оплавления покрытий используют газопламенный, аргонодуговой способы и токи высокой частоты. Твердость оплавленных порошковых смесей составляет49 … 53 HRC, износостойкость в 5 раз превышает износостойкость стали 45, сопротивление усталости повышается да 20 …25%, прочность сцепления покрытия с подложкой достигает 400 МПа.

Однако несмотря на то, что способ напыления с оплавлением позволяет получать высококачественные износостойкие покрытия с необходимым припуском под механическую обработку, широкого применения для восстановления деталей он не получил из-за следующих недостатков. Процесс напыления с оплавлением является трудоемким и по Производительности уступает процессам получения покрытий наплавкой и электролитическими способами. Применение дорогих само флюсующихся порошков значительно повышает себестоимость восстановления. Нагрев покрытия и детали при оплавлении достигает 1100 °С, что выше температур фазовых превращений, поэтому все недостатки, характерные для наплавки, присуши и этому способу.

Методами плазменного напыления можно получить покрытия толщиной в несколько миллиметров, однако с увеличением толщины слоя свыше 1 … 1,3 мм прочность его сцепления с подложкой снижается, поэтому наиболее целесообразно восстанавливать детали с износом, не превышающим 0,4 … 0,6 мм.

Плазменное напыление целесообразно применять для восстановления деталей, не подверженных значительным динамическим нагрузкам; изготовленных из чугуна и алюминия, трудно поддающихся восстановлению другими способами; изготовленных из любых сплавов, но при восстановлении которых не допускаются деформации. К таким деталям относятся корпусные детали автомобилей, тракторов, у которых изнашиваются посадочные места; гнезда блока под вкладыши коренных подшипников, гнезда картеров коробок передач, опорные буртики и посадочные пояски гильз цилиндров, поверхность нижней головки шатуна и др. Значительную номенклатуру составляют валы, изготовленные из чугуна, стали 45, легированных сталей, с изношенными посадочными местами: валы коробок передач, ходовой части машин и др. Плазменное нанесение покрытий экономически целесообразно при восстановлении большого количества деталей.

Плазменная наплавка. Более технологичным и производительным является способ плазменной наплавки, который заключается в создании на восстанавливаемой поверхности под действием плазменной струи расплава присадочного материала. После затвердевания формируется наплавленный слой с заданными физико-механическими свойствами.

При упрочнении и восстановлении деталей в зависимости от их формы, условий работы применяют несколько разновидностей плазменной наплавки, отличающихся типом присадочного материала, способом его подачи на изношенную поверхность и видом используемой сжатой дуги. При плазменной наплавке применяют дугу прямого действия — дуга образуется между вольфрамовым электродом и токоведущей присадочной проволокой при электрически нейтральной детали.

Плазменную наплавку можно выполнять одиночными валиками, при наплавке цилиндрических деталей по винтовой линии, а также с применением колебательного механизма (для широких слоев).

В качестве наплавочных материалов широко применяют следующие марки порошковых сплавов: ПГ-Cl, ПГ-УС25, ПГ-С27, ПГ-ФБХ62, ПГ-Л101, а также различные композиции этих сплавов с хромоникелевым порошковым сплавом ПГ-СР4. Ко всем сплавам добавляют 6 … 8 % порошкового алюминия. Альтернатняой традиционным сплавам в настоящее время стало создание диффузионно-легированных (ДЛ) самофлю- сующихся порошков, состоящих из ядра (серийно выпускаемые металлические порошки, измельченная металлическая стружка) и диффузионной оболочки, содержащей бор и кремний. ДЛ-порошки при меньшей (в несколько раз) стоимости позволяют эффективно восстанавливать и упрочнять функциональные поверхности деталей. Грануляция порошков для плазменной наплавки должна находиться в пределах 200 … 600 мкм. Применение мелких частиц приводит к более интенсивному окислению и их частичному выгоранию. Кроме того, при их использовании часто забивается сопло плазмотрона.

Для предотвращения окисления металла в ванне расплава применяют подачу в зону наплавки защитных газов — аргона, азота или углекислого газа.

Универсальный способ плазменной наплавки — наплавка с вдуванием порошка в дугу, который, частично оплавляясь, переносится на поверхность изделия, оплавляемого дугой прямого действия (рис. 12.9). За счет широкого диапазона регулирования теплоты, идущей на нагрев порошка и детали, этот способ позволяет получать наплавленные слои высокого качества с минимальной глубиной проплавления. К недостаткам способа следует отнести сложность конструкций плазмотрона, его низкую надежность и большие размеры, а также значительный расход газа.

При использовании наплавочной проволоки наиболее эффективна наплавка токоведущей проволокой. В этом случае сжатая дуга используется главным образом для плавления проволоки и в меньшей степени для подогрева детали (рис. 12.10). Наплавленный слой в основном образуется за счет теплоты перегретого наплавленного металла, смачивающего поверхность подогретого основного металла. Доля участия основного металла в первом наплавленном слое не превышает 4 %, что важно для обеспечения требуемых физико-механических свойств наплавки.

Наплавка прямой дугой токоведущей проволокой увеличивает производительность, но при этом возрастает глубина проплавления основного металла.

Заслуживает внимания способ плазменной наплавки двумя плавящимися проволоками, подключенными последовательно к источнику переменного тока, с помощью которого они нагреваются до соответствующих температур и подаются в хвостовую часть ванны расплавленного металла, образованной сжатой дугой прямого действия (рис. 12.11). Производительность этого способа достигает 30 кг/ч.

Плазменную наплавку широко применяют для восстановления изношенных поверхностей следующих деталей: стальных крестовин карданных шарниров и сателлитов дифференциалов; клапанов, распределительных и коленчатых валов автотракторных двигателей; алюминиевых поршней двигателей; чугунных корпусных деталей; изнашивающихся поверхностей деталей атомных реакторов; режущих кромок шнекобурильных машин; долот вращательного бурения; зубьев ковшей экскаваторов.

Толщина наплавляемого за несколько проходов материала может достигать 10 мм, однако наиболее эффективны наплавляемые слои до 2 мм при глубине проплавления основного металла до 0,4 … 0,6 мм. В этом случае обеспечиваются наиболее высокие физико-механические свойства покрытий. Плазменная наплавка позволяет не только наплавлять изношенные поверхности, но и устранять эксплуатационные дефекты в виде трещин (обычно глубиной до 3 мм).

Эффективность плазменной наплавки во многом определяется характером условий эксплуатации восстановленного изделия и свойствами применяемых наплавочных материалов.

| Рис. 12.11. Плазменная наплавка с подачей в ванну двух плавящихся проволок: |

] — электродные токоведущие проволоки; 2 — источник переменного тока;

3 — защитное сопло; 4 -источник постоянного тока;

ЯГ — плазмообразующий газ; В — вода; ЗГ- защитный газ

Так, износостойкость клапанов двигателей после наплавки жаропрочными твердыми порошковыми сплавами возрастает в 1,8 … 2 раза, по сравнению с новыми, а применение наплавочных порошков на основе релита или спеченного сплава ВК повышает износостойкость муфт геологоразведочных бурильных машин до 6 … 8 раз.