При рассмотрении данного вопроса первое, что требует основного внимания — подготовка оборудования к выполнению работ, ведь поверхность, характеризующуюся высоким качеством обработки, можно получить лишь на исправно функционирующем станке. Из этого следует, что перед началом механообработки нужно проверить шпиндельные узел и устранить все недочеты, если таковые имеются.

Если предполагается точение детали, нуждающейся в поддержании задним центром, то заднюю бабку тоже следует проверить. Для ее проверки в шпиндель и пиноль вставляются центры, имеющие вершины, а затем задняя бабка постепенно перемещается к передней. Данный процесс совершается до тех пор, пока центры не соприкоснутся. Идеальный вариант — вершины центров совпадают. Если данное условие не соблюдается, то исправить ситуацию можно за счет смещения задней бабки по промежуточной плите. Определить положение центров гораздо проще, если под ними расположить чистый бумажный лист.

Фиксация заготовок при выполнении чистовых работ

При выполнении чистовых работ закреплять заготовку следует очень аккуратно, чтобы исключить малейшее ее смещение в процессе механообработки. Пренебрежительное отношение к этому условию может привести к забраковке изготовленной таким образом детали. Когда точение поверхности производится без смены позиции болванки, ее положение при неудовлетворительной фиксации может быть изменено, отчего оси обработанных поверхностей не совпадут, следовательно, готовое изделие не будет соответствовать предъявляемым к нему требованиям.

Если при фиксации болванки перестараться, к примеру, чрезмерно зажать кулачки патрона, используемого при подрезке кольца с тонкими стенками, по завершению работ можно обнаружить измененную форму детали. Предупредить подобные отклонения от нормы рекомендуется ослаблением кулачков перед чистовой механообработкой (актуально для случаев, когда предварительно производилось черновое точение).

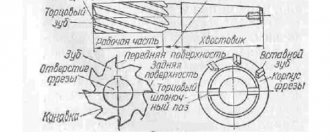

Каким инструментом выполняется чистовое точение?

Именно режущий инструмент отвечает за шероховатость образуемых поверхностей. Чтобы полученная деталь характеризовалась высокой степенью чистоты поверхности, нужно правильно подобрать форму режущего инструмента. Обыкновенный проходной резец — отличный вариант, способный выполнить требования, которые касаются непосредственно шероховатости поверхности.

Точение нередко сопровождается вырыванием твердых вкраплений, содержащихся в материале заготовки. Это приводит к образованию углублений, которые недопустимы. Чтобы этого избежать, нужно воспользоваться пружинящей державкой. При этом твердые вкрапления не вырываются, а сглаживаются.

Из чего изготавливаются резцы?

Для чистового точения характерно снятие стружки малого сечения и повышенные скорости резания, в ходе которых инструмент не должен терять собственной твердости. К тому же, лезвие резца должно обладать достаточной износостойкостью.

В соответствии с вышеперечисленными требованиями, чистовые резцы, которые применяются в работе с чугуном и сталью, изготавливаются из быстрорежущей стали, твердосплавных материалов, минералокерамики. Сегодня все чаще используются керметы, в составе которых, помимо окиси алюминия, присутствуют присадки вольфрама, молибдена, титана и прочих металлов.

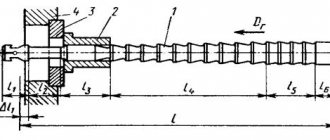

Точение (растачивание) — метод обработки заготовки металлическим однолезвийным инструментом.

Технологические параметры:

- t = от 0,03-0,05 до 7-8 мм, иногда t=0,002-0,006 мм;

- S = 0,05-0,1 до 1,5-2 мм/об; (см. таблицы №1-5)

- V = от 1-2 до 150-1000 м/мин; (см. таблицы №6-8)

- силы резания Pz = от 10-15 до 800-900 кгс.

Точение (растачивание) осуществляется на станках:

- Токарных

- Револьверных

- Расточных

- Карусельных

- Токарных автоматах и полуавтоматах (одно- и многошпиндельных) с горизонтальным и вертикальным расположением шпинделей

- Токарных многорезцовых станках

- Токарных гидрокопировальных автоматах

- и др.

Достигаемая точность — от 14-13 квалитета (7-5 класс) до 9-7-го квалитета (3-2а-й класс). При более тщательных условиях обработки — до 5-6-го квалитета (1-2-й класс).

Шероховатость поверхности от 2-3-го класса при черновой обработке до 5-6 класса при получистовой; при более тщательной обработке возможно достижение шероховатости 7-10 классов (Ra=1,25 — 0,16 мкм).

Точность размеров и шероховатость наружных цилиндрических поверхностей при обработке на токарных станках

Вид обработки

| Квалитет | Параметры шероховатости, мкм | ||

| Rz | Ra | ||

| Обтачивание: черновое получистовое чистовое тонкое | 13-12 | 80…60 | — |

| 11-9 | 40…20 | — | |

| 8-7 | — | 2,5 | |

| 7-6 | — | 1,25…0,63 | |

| Подрезание торца резцом: черновое чистовое тонкое | 12 | 40 | — |

| 11 | 20 | — | |

| 8-7 | — | 2,50…1,25 | |

Отклонение от соосности поверхностей тел вращения, обработанных на токарных станках

| Способ обработки поверхности | Отклонение от соосности, мм |

| В центрах: с одного установа с двух установов | 0,008…0,004 |

| 0,015…0,008 | |

| На оправке: проточенной по месту (на том же станке) при отклонении от соосности оправки, шпинделя и заготовки не более ±0,002 мм | 0,008…0,004 |

| 0,012…0,008 |

Разновидности точения и растачивания:

- Черновое t = до 3-10 мм; S = 0,15-1,0 мм/об; Точность обработки: 12-14 квалитет (5-7 класс); Шероховатость поверхности: не выше 3-го класса (Rz=80 мкм); Деформированный поверхностный слой может достигать толщины 0,5-0,9 мм. Область применения: предварительная (черновая) обработка заготовок, снятие основной части припуска, подготовка поверхности для последующией обработки.

- Получистовое t = 0,5-3 мм; S = 0,15-0,7 мм/об; V = от 5-10 до 100-150 м/мин Точность обработки: 11-12 квалитет (4-3 класс); Шероховатость поверхности: 4-6 класс (Ra = 10-2,5 мкм); Область применения: предварительная и окончательная обработка поверхности. Часто предшествует шлифованию.

- Чистовое t = 0,1-1,0 мм; S = 0,1-0,5 мм/об; V = от 2-5 до 100-200 м/мин и более; Точность обработки: 11-7 квалитет (4-2а класс); Шероховатость поверхности: 7-8 класс (Ra = 1,25-0,63 мкм); Область применения: окончательная обработка поверхности, а также для подготовки её для окончательной обработки другими методами (суперфиниш, хонингование, притирка).

- Тонкое t = от 0,002-0,006 до 0,3 мм; S = 0,02-0,12 мм/об; V = от 100 до 1000-6000 м/мин; Точность обработки: 9-5 квалитет (3-1 класс); Шероховатость поверхности: 8-10 класс (Ra = 0,63-0,16 мкм); Область применения: окончательная обработка поверхности.

Таблица №1. Подачи при черновом наружном точении резцами с пластинами из твёрдого сплава и быстрорежущей стали.

| Диаметр детали, мм | Размер державки резца, мм | Обрабатываемый материал | |||||||||

| Сталь конструкционная углеродистая, легированная и жаропрочная | Чугун и медные сплавы | ||||||||||

| Подача S, мм/об, при глубине резания t, мм | |||||||||||

| До 3 | Св. 3 до 5 | Св. 5 до 8 | Св. 8 до 12 | Св.12 | До 3 | Св. 3 до 5 | Св. 5 до 8 | Св. 8 до 12 | Св. 12 | ||

| До 20 | От 16 х 25 до 25 х 25 | 0,3-0,4 | — | — | — | — | — | — | — | — | — |

| Св. 20 до 40 | От 16 х 25 до 25 х 25 | 0,4-0,5 | 0,3-0,4 | — | — | — | 0,4-0,5 | — | — | — | — |

| » 40 » 60 | От 16 х 25 до 25 х 40 | 0,5-0,9 | 0,4-0,8 | 0,3-0,7 | — | — | 0,6-0,9 | 0,5-0,8 | 0,4-0,7 | — | — |

| » 60 » 100 | От 16 х 25 до 25 х 40 | 0,6-1,2 | 0,5-1,1 | 0,5-0,9 | 0,4-0,8 | — | 0,8-1,4 | 0,7-1,2 | 0,6-1,0 | 0,5-0,9 | — |

| » 100 » 400 | От 16 х 25 до 25 х 40 | 0,8-1,3 | 0,7-1,2 | 0,6-1,0 | 0,5-0,9 | — | 1,0-1,5 | 0,8-1,3 | 0,8-1,1 | 0,6-0,9 | — |

| » 400 » 500 | От 20 х 30 до 40 х 60 | 1,1-1,4 | 1,0-1,3 | 0,7-1,2 | 0,6-1,2 | 0,4-1,1 | 1,3-1,6 | 1,2-1,5 | 1,0-1,2 | 0,7-0,9 | — |

| » 500 » 600 | От 20 х 30 до 40 х 60 | 1,2-1,5 | 1,0-1,4 | 0,8-1,3 | 0,6-1,3 | 0,5-1,2 | 1,5-1,8 | 1,2-1,6 | 1,0-1,4 | 0,9-1,2 | 0,8-1,0 |

| » 600 » 1000 | От 25 х 40 до 40 х 60 | 1,2-1,8 | 1,1-1,5 | 0,9-1,4 | 0,8-1,4 | 0,7-1,3 | 1,5-2,0 | 1,3-1,8 | 1,0-1,4 | 1,0-1,3 | 0,9-1,2 |

| » 1000 » 2500 | От 30 х 45 до 40 х 60 | 1,3-2,0 | 1,3-1,8 | 1,2-1,6 | 1,1-1,5 | 1,0-1,5 | 1,6-2,4 | 1,6-2,0 | 1,4-1,8 | 1,3-1,7 | 1,2-1,7 |

Примечания:

1. Нижние значения подач соответствуют меньшим размерам державки резца и более прочным обрабатываемым материалам, верхние значения подач — большим размерам державки резца и менее прочным обрабатываемым материалам.

2. При обработке жаропрочных сталей и сплавов подачи свыше 1 мм/об не применять.

3. При обработке прерывистых поверхностей и при работах с ударами табличные значения подач следует уменьшать на коэффициент 0,75-0,85.

4. При обработке закалённых сталей табличные значения подачи уменьшать, умножая на коэффициент 0,8 для стали с HRC 44-56 и на 0,5 для стали с HRC 57-62.

Таблица №2. Подачи при черновом растачивании на токарных, токарно-револьверных и карусельных станках резцами с пластинками из твёрдого сплава и быстрорежущей стали.

| Резец или оправка | Обрабатываемый материал | ||||||||||||

| Диаметр кругло- го сечения резца или размеры пря- моугольного сечения оправки, мм | Вылет резца или оп- равки, мм | Сталь конструкционная углеродистая, легированная и жаропрочная | Чугун и медные сплавы | ||||||||||

| Подача S мм/об, при глубине резания t, мм | |||||||||||||

| 2 | 3 | 5 | 8 | 12 | 20 | 2 | 3 | 5 | 8 | 12 | 20 | ||

| Токарные и токарно-револьверные станки | |||||||||||||

| 10 | 50 | 0,08 | — | — | — | — | — | 0,12-0,16 | — | — | — | — | — |

| 12 | 60 | 0,10 | 0,08 | — | — | — | — | 0,12-0,20 | 0,12-0,18 | — | — | — | — |

| 16 | 80 | 0,1-0,2 | 0,15 | 0,1 | — | — | — | 0,2-0,3 | 0,15-0,25 | 0,1-0,18 | — | — | — |

| 20 | 100 | 0,25-0,3 | 0,15-0,25 | 0,12 | — | — | — | 0,3-0,4 | 0,25-0,35 | 0,12-0,25 | — | — | — |

| 25 | 125 | 0,25-0,5 | 0,15-0,4 | 0,12-0,2 | — | — | — | 0,4-0,6 | 0,3-0,5 | 0,25-0,35 | — | — | — |

| 30 | 150 | 0,4-0,7 | 0,2-0,5 | 0,12-0,3 | — | — | — | 0,5-0,8 | 0,4-0,6 | 0,25-0,45 | — | — | — |

| 40 | 200 | — | 0,25-0,6 | 0,15-0,4 | — | — | — | — | 0,6-0,8 | 0,3-0,8 | — | — | — |

| 40 х 40 | 150 | — | 0,6-1,0 | 0,5-0,7 | — | — | — | — | 0,7-1,2 | 0,5-0,9 | 0,4-0,5 | — | — |

| 300 | — | 0,4-0,7 | 0,3-0,6 | — | — | — | — | 0,6-0,9 | 0,4-0,7 | 0,3-0,4 | — | — | |

| 60 х 60 | 150 | — | 0,9-1,2 | 0,8-1,0 | 0,6-0,8 | — | — | — | 1,0-1,5 | 0,8-1,2 | 0,6-0,9 | — | — |

| 300 | — | 0,7-1,0 | 0,5-0,8 | 0,4-0,7 | — | — | — | 0,9-1,2 | 0,7-0,9 | 0,5-0,7 | — | — | |

| 75 х 75 | 300 | — | 0,9-1,3 | 0,8-1,1 | 0,7-0,9 | — | — | — | 1,1-1,6 | 0,9-1,3 | 0,7-1,0 | — | — |

| 500 | — | 0,7-1,0 | 0,6-0,9 | 0,5-0,7 | — | — | — | — | 0,7-1,1 | 0,6-0,8 | — | — | |

| 800 | — | — | 0,4-0,7 | — | — | — | — | — | 0,6-0,8 | — | — | — | |

| Карусельные станки | |||||||||||||

| — | 200 | — | 1,3-1,7 | 1,2-1,5 | 1,1-1,3 | 0,9-1,2 | 0,8-1,0 | — | 1,5-2,0 | 1,4-2,0 | 1,2-1,6 | 1,0-1,4 | 0,9-1,2 |

| 300 | — | 1,2-1,4 | 1,0-1,3 | 0,9-1,1 | 0,8-1,0 | 0,6-0,8 | — | 1,4-1,8 | 1,2-1,7 | 1,0-1,3 | 0,8-1,1 | 0,7-0,9 | |

| 500 | — | 1,0-1,2 | 0,9-1,1 | 0,7-0,9 | 0,6-0,7 | 0,5-0,6 | — | 1,2-1,6 | 1,1-1,5 | 0,8-1,1 | 0,7-0,9 | 0,6-0,7 | |

| 700 | — | 0,8-1,0 | 0,7-0,8 | 0,5-0,6 | — | — | — | 1,0-1,4 | 0,9-1,2 | 0,7-0,9 | — | — | |

Примечания:

1. Верхние пределы подач рекомендуются для меньшей глубины резания при обработке менее прочных материалов, нижние — для большей глубины и более прочных материалов.

2. При обработке жаропрочных сталей и сплавов подачи свыше 1 мм/об не применять.

3. При обработке прерывистых поверхностей и при работах с ударами табличные значения подач следует уменьшать на коэффициент 0,75-0,85.

4. При обработке закалённых сталей табличные значения подачи уменьшать, умножая на коэффициент 0,8 для стали с HRC 44-56 и на 0,5 для стали с HRC 57-62.

Таблица №3. Подачи, мм/об, при чистовом точении.

| Параметр шероховатости поверхности, мкм | Радиус при вершине резца r, мм | ||||||

| 0,4 | 0,8 | 1,2 | 1,6 | 2,0 | 2,4 | ||

| Ra | Rz | ||||||

| 0,63 | — | 0,07 | 0,10 | 0,12 | 0,14 | 0,15 | 0,17 |

| 1,25 | — | 0,10 | 0,13 | 0,165 | 0,19 | 0,21 | 0,23 |

| 2,50 | — | 0,144 | 0,20 | 0,246 | 0,29 | 0,32 | 0,35 |

| — | 20 | 0,25 | 0,33 | 0,42 | 0,49 | 0,55 | 0,60 |

| — | 40 | 0,35 | 0,51 | 0,63 | 0,72 | 0,80 | 0,87 |

| — | 80 | 0,47 | 0,66 | 0,81 | 0,94 | 1,04 | 1,14 |

Примечание:

1. Подачи даны для обработки сталей с σВ=700÷900 МПа и чугунов; для сталей с σВ=500÷700 МПа значение подач умножать на коэффициент KS=0,45; для сталей с σВ=900÷1100 МПа значения подач умножать на коэффициент KS=1,25.

Таблица №4. Подачи, мм/об, при прорезании пазов и отрезании.

| Диаметр обработки, мм | Ширина резца, мм | Обрабатываемый материал | |

| Сталь конструкционная углеродистая и легированная, стальное литьё | Чугун, медные и алюминиевые сплавы | ||

| Токарно-револьверные станки | |||

| До 20 | 3 | 0,06-0,08 | 0,11-0,14 |

| Св. 20 до 40 | 3-4 | 0,10-0,12 | 0,16-0,19 |

| » 40 » 60 | 4-5 | 0,13-0,16 | 0,20-0,24 |

| » 60 » 100 | 5-8 | 0,16-0,23 | 0,24-0,32 |

| » 100 » 150 | 6-10 | 0,18-0,26 | 0,30-0,40 |

| » 150 | 10-15 | 0,28-0,36 | 0,40-0,55 |

| Карусельные станки | |||

| До 2500 | 10-15 | 0,35-0,45 | 0,55-0,60 |

| Св. 2500 | 16-20 | 0,45-0,60 | 0,60-0,70 |

Примечания:

1. При отрезании сплошного материала диаметром более 60 мм при приближении резца к оси детали до 0,5 радиуса табличные значения подачи следует уменьшить на 40-50%.

2. Для закалённой конструкционной стали табличные значения подачи уменьшать на 30% при HRC < 50 и на 50% при HRC > 50.

3. При работе резцами, установленными в револьверной головке, табличные значения умножать на коэффициент 0,8.

Таблица №5. Подачи, мм/об, при фасонном точении.

| Ширина резца, мм | Диаметр обработки, мм | |||

| 20 | 25 | 40 | 60 и более | |

| 8 | 0,03-0,09 | 0,04-0,09 | 0,04-0,09 | 0,04-0,09 |

| 10 | 0,03-0,07 | 0,04-0,085 | 0,04-0,085 | 0,04-0,085 |

| 15 | 0,02-0,05 | 0,035-0,075 | 0,04-0,08 | 0,04-0,08 |

| 20 | — | 0,03-0,06 | 0,04-0,08 | 0,04-0,08 |

| 30 | — | — | 0,035-0,07 | 0,035-0,07 |

| 40 | — | — | 0,03-0,06 | 0,03-0,06 |

| 50 и более | — | — | — | 0,025-0,055 |

Примечание:

1. Меньшие подачи брать для более сложных и глубоких профилей и твёрдых металлов, большие — для простых профилей и мягких металлов.

Таблица 6. Режимы резания при тонком точении и растачивании.

| Обрабатываемый материал | Материал рабо- чей части режу- щего инструмента | Параметр шеро- ховатости повер- хности Ra, мкм | Подача, мм/об | Скорость резания, мм/мин |

| Сталь: σВ < 650 МПа | Т30К4 | 1,25-0,63 | 0,06-0,12 | 250-300 |

| Сталь: σВ = 650÷800 МПа | 150-200 | |||

| Сталь: σВ > 800 МПа | 120-170 | |||

| Чугун: HB 149-163 | ВК3 | 2,5-1,25 | 150-200 | |

| Чугун: HB 156-229 | 120-150 | |||

| Чугун: HB 170-241 | 100-120 | |||

| Алюминиевые сплавы и баббит | 1,25-0,32 | 0,04-0,1 | 300-600 | |

| Бронза и латунь | 0,04-0,08 | 180-500 |

Примечания:

1. Глубина резания 0,1-0,15 мм.

2. Предварительный проход с глубиной резания 0,4 мм улучшает геометрическую форму обработанной поверхности.

3. Меньшие значения параметра шероховатости поверхности соответствуют меньшим подачам.

Таблица 7. Режимы резания при точении закалённой стали резцами с пластинами из твёрдого сплава.

| Подача S, мм/об | Ширина прореза- ния, мм | Твёрдость обрабатываемого материала HRC | |||||||||

| 35 | 39 | 43 | 46 | 49 | 51 | 53 | 56 | 59 | 62 | ||

| Скорость резания V, м/мин | |||||||||||

| Наружное продольное точение | |||||||||||

| 0,2 | — | 157 | 135 | 116 | 107 | 83 | 76 | 66 | 48 | 32 | 26 |

| 0,3 | — | 140 | 118 | 100 | 92 | 70 | 66 | 54 | 39 | 25 | 20 |

| 0,4 | — | 125 | 104 | 88 | 78 | 60 | 66 | 45 | 33 | — | — |

| 0,5 | — | 116 | 95 | 79 | 71 | 53 | — | — | — | — | — |

| 0,6 | — | 108 | 88 | 73 | 64 | 48 | — | — | — | — | — |

| Прорезание паза | |||||||||||

| 0,05 | 3 | 131 | 110 | 95 | 83 | 70 | 61 | 54 | 46 | 38 | 29 |

| 0,08 | 4 | 89 | 75 | 65 | 56 | 47 | 41 | 37 | 31 | 25 | 19 |

| 0,12 | 6 | 65 | 55 | 47 | 41 | 35 | 30 | 27 | 23 | 18 | 14 |

| 0,16 | 8 | 51 | 43 | 37 | 32 | 27 | 23 | — | — | — | — |

| 0,20 | 12 | 43 | 36 | 31 | 27 | 23 | 20 | — | — | — | — |

Примечания:

1. В зависимости от глубины резания на табличное значение скорости резания вводить поправочный коэффициент: 1,15 при t=0,4÷0,9 мм; 1,0 при t=1÷2 мм и 0,91 при t=2÷3 мм

2. В зависимости от параметра шероховатости на табличное значение скорости резания вводить поправочный коэффициент: 1,0 для Rz=10 мкм; 0,9 для Ra=2,5 мкм и 0,7 для Ra=1,25 мкм.

3. В зависимости от марки твёрдого сплава на скорость резания вводить поправочный коэффициент KИV:

| Твёрдость обрабатываемого материала | HRC 35-49 | HRC 50-62 | |||||

| Марка твёрдого сплава | Т30К4 | Т15К6 | ВК6 | ВК8 | ВК4 | ВК6 | ВК8 |

| Коэффициент KИV | 1,25 | 1,0 | 0,85 | 0,83 | 1,0 | 0,92 | 0,74 |

Таблица 8. Режимы резания при точении и растачивании резцами, оснащёнными композитом на основе нитрида бора.

| Обрабатываемый материал | Характер обработки | Марка композита | Глубина резания t, мм | Подача S, мм/об | Скорость резания V, м/мин |

| Закалённая сталь, HRC 40-58 | Без удара | 01; 05 | 0,05-3,00 | 0,03-0,2 | 50-160 |

| С ударом | 10; 10Д | 0,05-1,0 | 0,03-0,1 | 40-120 | |

| Закалённая сталь, HRC 58-68 | Без удара | 01 | 0,05-0,8 | 0,03-0,1 | 50-120 |

| С ударом | 10; 10Д | 0,05-0,2 | 0,03-0,07 | 10-100 | |

| Серые высокопрочные чугуны, HB 150-300 | Без удара | 05; 01 | 0,05-3,0 | 0,05-0,3 | 300-1000 |

| С ударом | 10; 10Д; 05; 01 | 0,05-3,0 | 0,05-0,15 | 300-700 | |

| Отбеленные закалённые чугуны, HB 400-600 | Без удара | 05; 01 | 0,05-2,0 | 0,03-0,15 | 80-200 |

| С ударом | 10; 10Д | 0,05-1,0 | 0,03-0,10 | 50-100 | |

| Твёрдые сплавы ВК15, ВК20, ВК 25 и т.п., HRA 80-86 | Без удара, допу- скается биение | 10; 10Д; 01 | 0,05-1,0 | 0,03-0,10 | 5-20 |

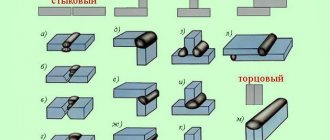

Торцевое точение: оптимальный инструмент

Для обработки торцевой поверхности детали чаще всего используется подрезной резец. Данный вид режущего инструмента предназначен специально для механообработки открытых поверхностей, таких как торец. Он совершенно не подходит для подрезания торцевых поверхностей валов, поддерживаемых задним центром. Это обусловлено спецификой конструктивного исполнения всех элементов, участвующих в данном процессе. Вершина резца не успеет достичь даже середины обрабатываемой поверхности, поскольку режущая кромка инструмента упрется в центр гораздо быстрее.

При обработке торца изделия проходной прямой резец устанавливается в резцедержателе параллельно оси центров оборудования.

Среди подрезных резцов различают правые и левые типы конструкций. Уступы, обращенные к передней бабке, обрабатываются левыми резцами, а правые применяются для точения уступов, которые обращены к задней бабке.

Перейти к списку статей >>

Автоматизация оборудования для черновой обработки металла

Несмотря на то, что черновая обработка металла – это только подготовительный этап к основной доработке, она является сложным и трудоемким процессом. Именно по этой причине большинство оборудования, которое используется на серийных производствах, автоматизировано.

Специальные станки с ЧПУ выполняют даже самые сложные задачи с минимальным участием человека. Оператор следит за выполнением всех процессов и задает машинам программы, по которым они должны работать.

Кроме того, включение агрегатов в автоматическую линию сводит к минимуму или вообще исключает простаивание заготовок, после предварительной обработки они сразу же направляются по конвейеру на получистовую и чистовую доработку.

Также использование машин с программным обеспечением помогает сократить энергоемкость процессов, поскольку все современные установки снабжены энергосберегающими механизмами.

Ученые постоянно разрабатывают новые технологии, позволяющие выполнять даже самые сложные задачи с минимальными потерями сырья и в короткий срок.