Фрезы по металлу — инструмент, функциональным назначением которого является резка стального массива для придания ему требуемых форм. Работа этого инструмента производится вращательно-поступательными движениями. Иногда вращение при обработке бывает эксцентричным (с разными условными центрами вращения), а иногда производится сразу в нескольких плоскостях. Всю нагрузку при обработке металлической поверхности берет на себя именно оснастка.

Есть множество разновидностей фрез по металлу. Рассмотрим их подробнее в этой статье.

Принципы классификации

Для обработки металлических заготовок фрезы для станков бывают разные, в зависимости от следующих характерных особенностей:

- в зависимости от материала, из которого они изготовлены;

- по направлению обработки металла (бывают наклонные, винтовые);

- по виду заточки;

- в зависимости от конструкции инструмента (выделяют монолитные, сборные или же составные);

- по месту нахождения режущих кромок и по виду их крепления (если составные).

Эти условные разделения необходимы, чтобы можно было точно выбрать тот тип фрезы, которым было бы максимально удобно обрабатывать металлическую заготовку, чтобы придать ей требуемую форму. Однако определяющая классификация оснасток связана с их формой. Об этом далее.

Конструкция и принцип работы

Основные требования, предъявляемые к инструменту этого класса – строгое соблюдение параметров, заявленных в технических условиях или ТУ. Для этого потребуется высокоточная обработка элементов фрезы, которую удается реализовать лишь с помощью торцевого инструмента с большим набором зубьев. Высокая чистота выборки (до микрона) обеспечивается за счет специальных регулируемых резцовых вставок.

К особенностям их конструкции следует отнести наличие рабочих граней, представляющих собой отдельный твердосплавный резец.

Важно! При изготовлении вставок применяются такие сверхпрочные материалы, как алмазы, керамика, а также специальная кардная проволока и подобные им.

Большой ассортимент фрезерного инструмента, отличающегося конструктивными деталями, позволяет выбрать образец, подходящий для тех или иных условий обработки. Добавим, что по конструкции его принято делить на цельный и разборный.

Принцип работы состоит в точной выборке металла на наиболее сложных участках обрабатываемой заготовки, что позволяет придать ей нужную форму. После этого исходная болванка превращается в изделие или деталь, пригодную для дальнейшей обработки.

Виды

Основные типы фрез

Фрезы для металлообработки классифицируют в зависимости от формы, которая зависит от направления приложения усилия к режущей кромке. Выделяют следующие типы:

- дисковые;

- торцевые;

- цилиндрические;

- угловые;

- концевые;

- фасонные;

- червячные;

- кольцевые.

Рассмотрим все разновидности последовательно.

Дисковые

Этот тип инструмента получил широкое применение на профильных станках, а также на автоматах продольного вытачивания заготовок. Выделяют следующие разновидности дискового инструмента:

- пазовые.

- Двусторонние

- Трехсторонние.

С помощью дисковых фрез делают прорези в заготовке, а также делят ее по длине (для отрезания). Выбирая подходящий тип оснастки, нужно уделять внимание следующим параметрам:

- Диаметр. При прорезях в заготовке диаметр фрез определяется в зависимости от максимальной глубины паза от поверхности заготовки. В случае отрезания заготовки диаметр инструмента подбирается по глубине реза.

- Ширина. Здесь все зависит от того, паз какой ширины нужно выточить. Требуется минимизировать расходы станочных машино-часов, а также износ инструмента. Исходя из этих соображений, выбирается та ширина, которая будет оптимальной для формирования требуемой конструкционной особенности формируемой детали.

Материал дисковой фрезы. Здесь различают:

- HSS;

- HSSCo;

- твердосплавные дисковые.

Принцип простой: металл обрабатывается инструментом, сделанным из более твердого металла.

Количество зубьев на диске. В зависимости от того, какой материал требуется обработать, определяется сплав, из которого должна быть сделана фреза, а также ее необходимая форма (минимальное количество зубьев). От этого зависит ее стоимость.

Торцевые

Они используются на оборудовании для формирования у заготовок плоских и ступенчатых поверхностей.

Каждый ее зуб представляет собой стандартный резец, при этом его режущие кромки размещаются исключительно в торцевой поверхности.

Ось фрезы располагается перпендикулярно по отношению к обрабатываемой плоскости заготовки.

Основную нагрузку несут боковые режущие кромки. При этом ее зубья воздействуют на деталь не все вместе и сразу, а по очереди (то есть, упор производится не всей плоскостью инструмента). Это дает возможность обрабатывать заготовки равномерно.

Особенности торцевого инструмента:

- наличие большого количества режущих кромок (лезвий);

- повышенная жесткость, что требует и жесткости закрепления инструмента в шпинделе станка.

Эти черты позволяют обеспечивать торцевым фрезам повышенную производительность обработки металла (если сравнивать, к примеру, с цилиндрическими). Однако для торцевого инструмента требуется корректно подобрать охлаждающую и смазывающую жидкость. В связи с его потенциально более высокой производительностью, более качественное охлаждение и смазка нужны здесь для сохранения его режущей способности.

Цилиндрические фрезы

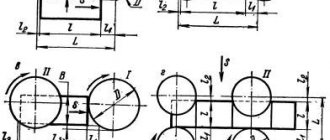

Цилиндрические фрезы применяются на горизонтально-фрезерных станках для обработки плоскостей с шириной фрезерования В≤L — 10 мм, где L — длина фрезы.

Цельные цилиндрические фрезы изготовляются из быстрорежущей стали марок Р9, Р18 й Р6М5 двух типов — с мелкими и крупными зубьями (табл. V.1). В целях борьбы с вибрациями на лезвиях зубьев выполняются стружкоразделительные канавки. Повышению виброустойчивости способствует и применение фрез с неравномерным угловым шагом зубьев.

Сборные цилиндрические фрезы выполняются как с пластинками из быстрорежущей стали, так и с напаянными твердосплавными пластинками.

Цилиндрические фрезы ненормализованных конструкций. Некоторые новаторы производства в целях улучшения условий отвода стружки прибегают к работе крупнозубыми фрезами с большим углом ω и, следовательно, с большим пространством для размещения стружки. Во избежание возможной при этом неравномерности прибегают к увеличению угла ω.

| На рис. V.7 изображена трехзубая цилиндрическая фреза с углом ω = 75°. Здесь пространство для размещения стружки достаточно большое. Затылочные поверхности зубьев округлены и тщательно заполированы. Фреза успешно применяется при обработке вязких жаропрочных сталей и сплавов, а также титана. Рис. V.7. Цилиндрическая редкозубая фреза с винтовыми канавками, имеющими полированную поверхность |

Таблица V.1. Цилиндрические фрезы, конструкции и размеры (мм)

| Фрезы цилиндрические А. Фрезы цилиндрические из быстрорежущей стали (ГОСТ 3752-71*) Тип 1 — фрезы цилиндрические с мелким зубом | |||||||

| D | L | d | z | Обозначение фрез | |||

| праворежущих | леворежущих | ||||||

| 50 | 50 63 80 | 22 | 12 | 2200-0137 2200-0139 2200-0141 | 2200-0138 2200-0140 2200-0142 | ||

| 63 | 50 63 80 100 | 27 | 14 | 2200-0143 2200-0145 2 200-0147 2 200-0149 | 2200-0141 2200-0146 2200-0148 2200-0150 | ||

| 80 | 63 80 100 125 | 32 | 16 | 2200-0151 2200-0153 2200-0155 2200-0157 | 2200-0152 2200-0151 2200-0156 2200-0158 | ||

| Тип 2 — фрезы цилиндрические с крупным зубом | |||||||

| D | L | d | z | Обозначение фрез | |||

| праворежущих | леворежущих | ||||||

| 80 | 63 80 100 125 | 32 | 10 | 2200-0195 2200-0197 2200-0199 2200-0201 | 2200-0190 2200-0198 2200-0200 2200-0202 | ||

| 100 | 30 100 126 100 | 40 | 12 | 2200-0203 2200-0205 2200-0207 2200-0209 | 2200-0204 2200-0206 2200-0203 2200-0210 | ||

| Б. Фрезы цилиндрические, оснащенные винтовыми пластинками твердосплавными (ГОСТ 8721 — 69*) | |||||||

| D | L | z | Угол наклона зубьев фрезы ω, …° | Номер пластинок (ГОСТ 2209-69*) | Обозначение фрез | ||

| длинных | коротких | праворежущих | леворежущих | ||||

| 63 | 45 70 96 | 8 | 24 | 3643 | 3645 | 2200-0101 2200-0102 2200-0103 | 2200-0112 2200-0113 2200-0114 |

| 30 | |||||||

| 80 | 45 70 96 | 2200-0104 2200-0105 2200-0106 | 2200-0115 2200-0116 2200-0117 | ||||

| 100 | 45 72 100 | 10 | 30 | 3647 | 3649 | 2200-0107 2200-0108 2200-0109 | 2200-0118 2200-0119 2200-0120 |

| 125 | 70 100 | 12 | 36 | 2200-0110 2200-0111 | 2200-0102 2200-0122 | ||

Возможности фрезерных станков

Современное фрезерное оборудование становится все более универсальным и эффективным. Самой продвинутой его разновидностью, безусловно, являются роботизированные комплексы, которые производят комплексную обработку металлических заготовок, самостоятельно выбирая нужных тип оснастки для различных операций, а также устанавливая оптимальный алгоритм вытачивания той или иной поверхности или отверстия.

Фрезерный инструмент способен обрабатывать все типы металлов и сплавов (черных и цветных), а применение инновационных датчиков и комплексных программных методов управления производственным циклом станков позволяет оптимизировать изнашиваемость инструмента и расход машино-часов оборудования.

Назначение фрез по металлу

Назначение большинства образцов фрезерного инструмента определяется их типом. Так, торцевые фрезы, в частности, применяются в следующих производственных областях:

- В автомобилестроении (при обработке картеров коробок передач, например).

- При изготовлении оборудования, эксплуатируемого в нефтегазовой отрасли, а также арматуры для трубопроводов и других типов магистральных коммуникаций.

- При производстве специального инструмента, оснастки и других конструктивных форм.

Они востребованы и при производстве заготовок, входящих в состав сложного оборудования таких отраслей как общее машиностроение, энергетика и строительство.

Без фрезерных операций трудно обойтись и в таких важных отраслях, как судостроение и изготовление медицинских приборов.

Рекомендации по эксплуатации

Производительность инструмента напрямую зависит от правильного подбора и соблюдения технологии обработки, в первую очередь от соблюдения скоростного режима. В процессе работы фреза затупляется – образуется площадка износа на задней поверхности зуба с постоянно увеличивающейся шириной и, от воздействия стружки, лунка на передней поверхности.

В процессе работы необходимо тщательно следить за износом, своевременно производить заточку и не допускать соединения лунки и задней площадки. Последнее приводит к катастрофическому износу инструмента и для восстановления понадобится снять большой слой металла. Признаками износа являются вибрация, неровная обрабатываемая поверхность и чрезмерный износ фрезы.

Значительно уменьшить износ и продлить срок эксплуатации поможет охлаждение в процессе фрезерования. Для этого необходимы специальные охлаждающие жидкости, некоторые из которых выполняют и функции смазки. Выбор охлаждающей жидкости зависит от типа фрезерования и материала заготовки. Подвод жидкости должен осуществлять непрерывно (струйно или туманом) с первых секунд работы.

Правила хранения и испытания

Проверка дисковых отрезных фрез на работоспособность и стойкость происходит на образцах, которые изготовлены из стали 45, со скоростью резания 20−100 метров за минуту. Проводятся испытания на фрезерных станках с применением спецоправки и правочных колец. Общая длина фрезерования каждого инструмента, который подвергается проверке по металлу, составляет 25−50 см.

Проверочную обработку производят с обязательной подачей охлаждающей жидкости, водного раствора эмульсола. После того как испытание будет завершено, явления окрашивания на режущих частях отрезных дисковых фрез должны отсутствовать. Если после тестирования фреза готова к дальнейшей эксплуатации, считается, что испытание на работоспособность она прошла.

Внешний вид оборудования анализируется, согласно ГОСТу, визуально. Осуществляется осмотр с помощью лупы с четырёхкратным увеличением. Твёрдость проверяется по стандарту 9013, а шероховатость — 9378.

Назначение инструмента

Фрезы отрезные прорезные, выпускаемые по ГОСТ 2679-93 предназначены для обработки чугунных и стальных заготовок и деталей. Они выполняют отрезку, подрезку, фрезерование канавок и шлицевых пазов на наружных поверхностях. Дисковую фрезу по металлу используют при различных операциях:

- отрезка мерных заготовок из проката;

- обрезка литейных припусков и прибылей на малых деталях;

- прорезка канавок для фиксации деталей;

- фрезеровка шпоночных и шлицевых пазов.

Круглые гладкие оси в цепи конвейера не выпадают из своих втулок только благодаря тому, что в узкую прорезь, сделанную дисковой пилой, вставлена пластина.

Пазы по торцу корончатой гайки имеют переменное сечение. Их стороны образованы лучами от центра радиуса. Поэтому они вырезаются за 2 прохода, сначала по касательной одной стороны, затем дорезается в размер второй торец выборки короны.

Прорезка шлицов осуществляется прямоугольными зубьями с высокой точностью размера по H6 и H7. Ширина и глубина шлица нормализована, и инструмент изготавливается соответствующего размера и конфигурации.