09.02.2019 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- В чем заключаются особенности механической обработки металлов

- Для кого актуальна механическая обработка металлов и сплавов

- На каком оборудовании происходит механическая обработка металлов

- Какие существуют виды механической обработки металлов

- К каким современным видам обработки металлов стоит присмотреться

Механическая обработка деталей заключается в изменении их внешних параметров при помощи вспомогательных средств. Для подобной работы с металлическими заготовками применяют специально предназначенные режущие инструменты: резцы, протяжки, сверла, метчики, фрезы. Все действия на металлорежущих станках выполняются в соответствии с предписаниями технологической карты, с обязательным соблюдением правил техники безопасности. Сегодня в нашей статье мы поговорим о том, какими бывают способы и виды механической обработки металлов.

Основные способы обработки

Основы металлообработки необходимо знать любому начинающему мастеру и литейщику. Зная, как себя ведут те или иные металлы при разных способах обработки, можно избежать ошибок при проведении технологического процесса.

Современная металлообработка включает в себя несколько основных направлений обработки:

- Электрическая. С помощью этого способа можно сделать отверстия в металлических листах для заточки инструмента и работы с твердыми видами стали.

- Механическая. Обширная группа методов обработки металлических заготовок. Их обрабатывают с помощью специального оборудования.

- Химическая. Создание искусственной химической реакции с помощью кислот, щелочей и других компонентов.

- Работа с давлением. Чтобы не нарушать целостность заготовки и изменить её форму, используется оборудование создающее мощное давление. Для изменения формы заготовки из твердых видов стали материал изначально разогревают.

- Термическая. Чтобы улучшить технические характеристики материала, используются различные способы обработки заготовок температурой.

Технология металлообработки развивается и улучшается с каждым годом. Появляется новое оборудование и варианты работы с металлами.

От чего зависит тип обработки

Виды металлообработки подразумевают под собой разные способы работы с металлами. Каждый из методов выбирается в зависимости от твердости материала и других его характеристик. Также на это влияет то, что нужно сделать с заготовкой. Например, для изменения технических характеристик материала используется термическая обработка. Чтобы изменить форму заготовки, может применяться механический способ или оборудование нагнетающее давление.

Как выбрать технологию механической обработки деталей

Изготовление того или иного прибора или машины требует проведения соответствующей подготовки производства (конструкторской, технологической, планово-организационной).

Наибольшую сложность представляет технологическая подготовка производства, включающая в себя разработку технологических процессов, проектирование и изготовление технологического оснащения (станочных и контрольных приспособлений, режущих, измерительных и вспомогательных инструментов), разработку разного рода технических нормативов, без которых невозможно планирование и организация производства. Для разработки технологии механической обработки деталей необходимо наличие:

- рабочих чертежи деталей и узлов;

- технических условий для изготовления деталей и сборки узлов;

- годового производственного задания, данных о количестве деталей в партии;

- технических данных используемого оборудования (паспортов, каталогов и описания станков);

- нормалей на режущие, измерительные и вспомогательные инструменты;

- нормалей на приспособления и их узлы;

- нормативов по техническому нормированию.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Эти исходные данные ложатся в основу разработки технологического процесса, выполняемой в следующем порядке:

- выбор вида и способа получения заготовки;

- определение последовательности обработки, включающее описание операций, установок и переходов;

- вычерчивание операционных эскизов;

- выбор оборудования, приспособлений, режущих, измерительных и вспомогательных инструментов;

- определение межоперационных припусков и допусков;

- проектировка и последующее изготовление специальных приспособлений и инструментов;

- выполнение технического нормирования операций;

- оформление соответствующей документации.

Об экономической выгодности процесса говорят в том случае, когда получаемые в результате детали отличаются высоким качеством и хорошими эксплуатационными свойствами, при этом затраты на их изготовление минимальны. Фиксация технологического процесса механической обработки деталей выполняется с помощью маршрутных и операционных технологических карт. Их форма зависит от технологического процесса, вида обработки и характера производства.

На операционную технологическую карту наносят эскиз обработки с указанием поверхностей, задействованных в данной операции, их размеров и допусков на изготовление. В карте фиксируется, в каком порядке и с какими переходами выполняются работы, какие станки, приспособления и инструменты при этом используются, делается указание на все необходимые элементы режима резания и нормы штучного времени. Операционные технологические карты передаются исполнителям, у которых они должны находиться на рабочих местах на протяжении всего времени, необходимого для изготовления партии деталей.

Успешное ведение производственного процесса невозможно без строгого следования технологической дисциплине, заключающейся в том, что все указания и требования, занесенные в технологические карты, должны выполняться неукоснительно. Отступление от технологической дисциплины может повлечь за собой высокий процент бракованных деталей, срыв ритмичности работы и выпуска, увеличение материальных затрат на изготовление изделий.

Электрическая обработка

Технология металлообработки с использованием электрических зарядов подразумевает под собой обработку материала с помощью специального оборудования. Они частично разрушают металлические заготовки.

Технологический процесс:

- На электрод, изготовленный из графита или латуни, подаётся высокое напряжение.

- Он соприкасается с обрабатываемой поверхностью.

- Появляется искра и металл начинает расплавляться.

Чтобы частицы металла не разлетались, в пространство, остающееся между электродом и обрабатываемой поверхностью, заливают специальное масло. Оно улавливает металлические частицы.

Обработка металла резанием

выполняет полный спектр технологических операций при обработке детали резанием:

- Точение. Производится на станках с ЧПУ. Обрабатываем широкий спектр материалов (автоматная, конструкционная, легированная, нержавеющая, жаропрочная сталь, алюминий, медные сплавы, титан). Производим детали типа «тело вращения» таких, как ниппель, штуцер, втулка, анкерный болт, футорка, фланец и многие другие.

- Фрезерование. Одна из наиболее востребованных услуг в Москве. Используем универсальные горизонтально и вертикально фрезерные станки, а также на 3-х и 4-х осевых обрабатывающих центрах с ЧПУ. Выполняем фрезеровку корпусных деталей (кронштейн, крестовина, плита и т. д.) и формообразующих (матрица, пуансон) из конструкционной, легированной, нержавеющей стали, титановых и никелевых сплавов и цветных металлов.

- Строгание. Обрабатываем плоские и фасонные поверхности. Для проведения работ используем поперечно-строгальные и продольно-строгальные станки.

- Сверление. Создаем в заготовке глухие или сквозные отверстия с заданной точностью. Выполняем нарезание резьбы. Изготавливаем анкерные болты, штуцеры с резьбой, футорки из стали и т. д.

- Шлифование. Один из наиболее популярных способов абразивной металлообработки. Выполняем плоское и круглое шлифование, обработку на зубошлифовальном станке.

Механическая обработка

Существуют различные виды механической обработки металлов. Это самая большая группа способов обработки материала, в которых используются специальные инструменты и оборудование. Механическое усилие позволяет снимать с заготовки слой металла.

Механическая обработка

Сверление и точение

Сверление — это обработка металлов с помощью специального оборудования. Технология сверления делится на несколько этапов:

- Заготовка закрепляется на рабочем столе с помощью струбцин или тисков.

- В патроне рабочего инструмента закрепляется оснастка — сверло или мечик для нарезания резьбы.

- После включения электродвигателя, шпиндель раскручивает патрон. Оснастка проделывает в металлической заготовке отверстие нужного диаметра.

При выборе оснастки требуется учитывать характеристики обрабатываемого материала. Сверла выдерживают разные нагрузки.

Ещё одни распространённым видом механической обработки металла является точение. С помощью этого технологического процесса создаются детали цилиндрической и конусовидной формы. Метод сверления:

- Заготовка закрепляется в подвижном шпинделе.

- После включения двигателя она раскручивает заготовку.

- Мастер подносит резцы для снятия слоя металла.

Классический принцип работы с методом сверления используется при работе с токарными станками. С помощью такого оборудования можно делать внутреннюю и наружную резьбу, а также изменять форму заготовки. Для этого используются различные резцы. Чтобы не навредить своему здоровью, требуется использовать защитные очки.

Шлифование и фрезерование

Ещё одним популярным способом обработки металла является фрезерование. Он похож на сверление. С помощью фрезы можно изготавливать различные углубления в металлических поверхностях, создавать резьбу, обрабатывать торцы заготовок. При вращении шпинделя оснастка снимает слой металла.

Также в процессе обработки металла и дерева используются абразивные материалы. Круг с напылением фиксируется на подвижном валу, которые раскручивается с помощью электродвигателя. От выбора фракции абразива зависит тип обработки. Чтобы очистить поверхность от толстого слоя ржавчины или металла, требуется использовать абразивные круги с крупными частицами. Для финишной работы подходит мелкая фракция.

Шлифовальная обработка

Мехобработка деталей на металлорежущих станках

Как уже было сказано выше, мехобработка металла резанием выполняется на металлорежущих станках, где на заготовку воздействует острый и твердый по сравнению с обрабатываемой деталью инструмент, к которому приложено определенное механическое усилие. Изначально размер заготовки всегда больше размера готовой детали, и величина этой разницы называется «припуск». В ходе механической обработки деталей на станках с поверхности заготовки снимается слой металла заданной толщины либо в ней выбираются отверстия, канавки, желоба с нужными геометрическими параметрами.

Сверление

Сверление используется для получения отверстий круглой формы. Режущим инструментом является прочное сверло, надежно закрепленное в патроне станка. Сверло быстро вращается и подается по направлению к неподвижной жестко фиксированной заготовке, входит в нее, выбрасывая стружку из получающегося отверстия. Операция сверления не обеспечивает высокой точности и относится к черновой либо получистовой обработке. Если она все-таки необходима, то выполняют рассверливание, развертывание, зенкерование и растачивание. Завершив операцию сверления, можно при необходимости нарезать с помощью метчиков и резцов внутреннюю резьбу.

Точение

Точение выполняется на токарных станках, на заготовку здесь воздействует острый прочный резец, оснащенный режущей кромкой. Кромка может иметь самую разную конфигурацию. Мехобработка стали точением применяется для цилиндрических, конических и фасонных поверхностей. Заготовка устанавливается на вращающемся с большой скоростью шпинделе, резец движется возвратно-поступательно в продольном либо поперечном направлении. Скорость движения резца называют скоростью подачи. Её, как и глубину резания, предварительно рассчитывают, учитывая свойства материала заготовки, характеристики резца и возможности станка. При выборе резца учитывают также геометрические параметры заготовки — исходные и требуемые.

Фрезерование

Для фрезерования металла существуют фрезерные станки, которые в зависимости от положения фрезы делятся на горизонтально-фрезерные, вертикально-фрезерные и универсально-фрезерные. В отличие от токарной обработки, мехобработка металла методом фрезерования заключается в воздействие на жестко закрепленную заготовку быстро вращающейся многозубчатой фрезой, которая является в данном случае режущим инструментом. Фрезы для фрезерных станков имеют различную форму, каждый тип предназначен для определенного вида обработки — фасонной, периферийной, торцевой и концевой. Механическая обработка деталей из металла на фрезерных станках позволяет изменять форму и размеры заготовки, а также выполнять профили, канавки, подсечки, колодцы, шпонки, фаски.

Шлифование

Механическая обработка металла методом шлифования предназначена для улучшения качества поверхности и удаления тонкого металлического слоя с целью более точной доводки детали в размер, а также в качестве подготовки поверхности для нанесения покрытий. Осуществляется она, как правило, на финальной стадии изготовления изделия, то есть, практически всегда является чистовой. Шлифование производится посредством воздействия на поверхность детали вращающимися абразивными кругами или абразивным материалом, совершающим возвратно-поступательные движения. Так как от трения происходит сильный нагрев заготовки, в процессе шлифования необходимо использование смазки и специальных охлаждающих жидкостей. Если пренебречь поддержанием оптимального температурного режима при мехобработке металла, то из-за его сильного нагрева возможно образование надколов или деформация изделия.

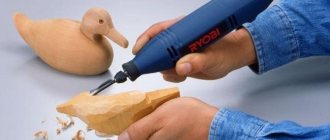

Строгание

Мехобработка изделий методом строгания применяется для снятия верхнего слоя металла и выборки продольных пазов, выемок, каналов, отверстий. Обрабатывать можно плоские и фасонные поверхности. Резец перемещается относительно детали, совершая поступательно-возвратные либо прямолинейные движения, при этом каждый раз снимается продольная полоска металла. Характер движений зависит от технических характеристик оборудования и площади обрабатываемой поверхности. Строгальные станки могут иметь конструкцию, при которой деталь жестко закреплена, а резец ходит вдоль нее (поперечно-строгальные), либо альтернативную, где закреплен резец, а перемещается деталь (продольно-строгальные). Продольно-строгальные станки предназначены для механической обработки деталей и узлов небольшого размера.

Долбление

Механическая обработка металла долблением применяется для создания внутри заготовок цилиндрические поверхности — канавки, шпоночные пазы, шлицевые отверстия, внутренние направляющие. В качестве режущего инструмента используется специальное приспособление с особой заточкой, называемое долбяк, которое способно повысить точность обработки. Метод широко распространен в единичном и на опытном производстве, иногда применяется при изготовлении небольших партий деталей. В частности, позволяет проделать отверстие прямоугольной или квадратной формы, получить в нем шпоночную канавку, создать на внутренней стороне полой заготовки направляющие или более точно обработать многогранники. Деталь при резе долбяком не подвергается лишним нагрузкам и сохраняет свою прочность.

Зенкерование и развертывание отверстий

Зенкерование представляет собой промежуточный процесс обработки отверстий, выполняемый между операциями сверления и развертывания, для придания им максимально правильной геометрической формы и точных размеров. Режущим инструментом для выполнения этой операции является зенкер. При наличии качественного оборудования и грамотно подобранного зенкера такая механическая обработка металла позволяет получить отверстия четвертого-пятого класса точности.

Зенкеры по конструкции бывают цельными, насадными и вставными (со вставными ножами), а по количеству зубьев делятся на трехперые и четырехперые. В отличие от обычного сверла, у зенкера больше режущих кромок, мощнее соединяющая их перемычка и срезанный угол. Инструмент устойчив в процессе работы, обеспечивается его идеальная соосность с обрабатываемым отверстием. Выбор зенкера зависит от диаметра обрабатываемого отверстия: цельные применяют при диаметре менее 12 мм, вставные для отверстий с диаметром более 20 мм. Сборные зенкеры — комбинированные варианты, которые могут иметь до восьми режущих кромок, работать вместе с развертками, сверлами и иными инструментами.

Развертывание отверстий представляет собой ответственный процесс чистовой мехобработки изделий, а именно, доводка отверстий, выполненных в металлических заготовках, до высокого класса точности на токарно-фрезерном или сверлильном оборудовании. В качестве режущего инструмента в данном случае выступает развертка, а сама операция выполняется после сверления и зенкерования.

Развертка снабжена режущими кромками, рав номерно распределенными по окружности параллельно оси тела инструмента. Число кромок варьируется от 4 до 14-ти, форма тела может быть конусообразной или цилиндрической. Существуют развертки для черновой, получистовой и чистовой обработки.

Чтобы получить максимально точные размеры и идеальную геометрию обычно подбирают три инструмента с определенным шагом диаметра и качеством получаемой поверхности. Механическая обработка металла с помощью цилиндрической развертки позволяет получать отверстия с шероховатостью 0,32-1,25 мкм и точностью, соответствующей квалитету 6-9.

Обработка давлением

Если механические виды обработки металлов не подходят и требуется сохранить целостность заготовки, мастера могут применять оборудование, работающее с давлением. Технологические процессы в этом случае разделяются на две группы:

- Штамповка. Для этого метода используются два ключевых элемента — пуансон и матрица. Между этими деталями помещается обрабатываемая заготовка. Далее с помощью усилия она сдвигается. Заготовка принимает форму матрицы. Существует горячая и холодная штамповка. В первом варианте деталь изначально подвергается нагреванию.

- Ковка. В давние времена кузнецы ковали оружие и доспехи. Для этого заготовка разогревалась в горне, а после этого по ней наносились удары с помощью молота. Так изменяется структура материала и улучшаются его характеристики.

Сейчас при ковке используются пневматические молоты и промышленные печи.

Точение и сверление

Точение выполняется на станках токарной группы при помощи резцов. Заготовка крепится в шпиндель, который вращается с заданной скоростью. А резец, закрепленный в суппорте, совершает продольно-поперечные движения. В новых ЧПУ-станках все данные параметры вводятся в компьютер, и устройство само выполняет необходимую операцию. В старых моделях, например, 16К20 продольно-поперечные движения выполняются вручную. На токарных станках возможно точение фасонных, конических и цилиндрических поверхностей.

Сверление – это операция, которую выполняют для получения отверстий. Главным рабочим инструментом является сверло. Как правило, сверление не обеспечивает высокий класс точности и является либо черновой, либо получистовой обработкой. Для получения отверстия с квалитетом ниже Н8 используют развертывание, рассверливание, растачивание и зенкерование. Кроме того, после сверления также могут выполнять нарезание внутренней резьбы. Такая механическая обработка металла выполняется при помощи метчиков и некоторых видов резцов.

Химическая обработка

Чтобы понимать, как влияют химические вещества на заготовку, требуется знать, чем обработать металл. С помощью химикатов очищаются металлические поверхности от ржавчины и грязи. Также применяя гальванический процесс, позволяющий нанести защитное покрытие на заготовку. Химические вещества улучшает показатели устойчивости к коррозийным процессам. Существует несколько методов обработки материала химическими веществами:

- Цементация — металл насыщается углеродом.

- Борирование — при насыщении материала бором, увеличивается его показатель износоустойчивости.

- Хромирование — хромом насыщаются только верхние слои металла. Устойчивость к коррозийным процессам увеличивается, но прочность не изменяется.

- Азотирование — применяется для увеличения устойчивости металла к воздействию влаги и механическим повреждениям.

Также материалы могут покрываться защитным слоем алюминия.

Необходимость кулинарной обработки продуктов

Человек не может употреблять продукты питания без какого-либо вида обработки. В сыром мясе или рыбе могут содержаться патогенные микроорганизмы, опасные для человека. На овощах и фруктах есть грязь и химикаты. Крупы и макаронные изделия в сухом виде также непригодны к употреблению.

Достоинства кулинарной обработки продуктов:

- Обеззараживание продуктов.

- Снижение активности антиферментов (веществ, которые тормозят процесс пищеварения).

- Распад ядовитых веществ, которые содержатся в таких продуктах, как баклажаны, грибы.

- Размягчение еды, повышение усвояемости, облегчение разжевывания.

- Распад веществ на сложные и простые, что облегчает переваривание.

Термообработка

Технология обработки металлов с помощью увеличения температуры используется для улучшения характеристик материала. Помимо правильного нагрева, деталь требуется охладить с определённой скоростью. Термическая обработка разделяется на несколько операций.

Термообработка металла

Отжиг

Чтобы повысить показатели пластичности и ковкости, к заготовке применяется процесс отжига. Его суть заключается в том, чтобы разогреть материал до определённой температуры, а затем оставить его остужать в печи. Проводится этот процесс, чаще всего, после литья. Таким образом снимается внутреннее напряжение.

Закалка

В первую очередь материал разогревается до температуры плавления. Далее он выдерживается в таком состояние определённый промежуток времени. За это время изменяется структура материала. Она становится прочнее. После нагревания заготовку опускают в воду или масла для быстрого охлаждения. Обработка металла с помощью закалки осуществляется для того, чтобы повысить твердость материала. Однако при этом снижается его вязкость и увеличивается хрупкость.

Отпуск

Этот технологический процесс выполняется после закалки. При отпуске материал разогревается до определенной температуры, а затем медленно охлаждается. Хрупкость детали уменьшается.

Старение

Считается одним из способов декоративного оформления материала. Заготовка медленно разогревается до определённой температуры. После проведения этого технологического процесса, металл изменяется до такого визуального состояния, как будто он длительное время старел в естественных условиях.

Нормализация

Чтобы повысить ковкость материала без ущерба показателю твердости, выполняется нормализация заготовки. Во время этого процесса металл принимает мелкозернистую структуру.

Какие инструменты используются при той или иной технологии механической обработки деталей

Существуют различные варианты классификации металлорежущих станков с ЧПУ. В зависимости от того, для выполнения каких основных видов обработки они предназначены, станки с ЧПУ относятся к одной из следующих технологических групп – токарным, фрезерным, сверлильным, координатно-расточным, сверлильно-фрезерным (фрезерно-расточным), сверлильно-фрезерно-расточным, шлифовальным, многоцелевым (многооперационным), обрабатывающим центрам, предназначенным для электрообработки и пр.

В зависимости от принципа управления движением, определяемого системой ЧПУ, станки принадлежат к одной из трех групп – первая представлена оборудованием с позиционными системами ЧПУ, вторая – с контурными системами ЧПУ, в третью входят станки с комбинированными системами ЧПУ.

В зависимости от количества используемого инструмента станки могут быть одноинструментальными или многоинструментальными. Во многоинструментальном оборудовании используется до 12 станков. В тех, что способны обеспечить наиболее высокую концентрацию операций, имеется свыше 12 инструментов. Они снабжены специальным магазином для их размещения. Такое оборудование называется многоцелевым.

При помощи многоцелевых станков с ЧПУ выполняется большое количество операций с одной установкой детали на станке, что приобретает особую актуальность при значительном числе переходов.

Целесообразнее использовать бесконсольную компоновку станков средних размеров, оснащенных крестовым столом и горизонтальным либо вертикальным шпинделем (в первом случае часто используется встроенный поворотный стол).

Такая компоновка более жесткая в сравнении с консольным размещением стола, благодаря чему повышается точность обработки, а за счет постоянной высоты стола оборудование оснащается устройствами, позволяющими автоматически менять заготовки. С помощью одно- или двухстоечных многоцелевых станков с ЧПУ и продольным перемещением стола можно обрабатывать детали, имеющие большую длину. Такая компоновка оборудования также более жесткая в сравнении со станками, оборудованными крестовым столом.

Технологии механической обработки деталей предполагают, что режущие инструменты испытывают значительные нагрузки, высокие температуры, трение и износ, поэтому для них важны особые эксплуатационные требования. Рабочая часть инструментов должна изготавливаться из материалов большой твердости, выдерживающих повышенное напряжение на изгиб, растяжение, сжатие, кручение.

Также материалы, из которых изготавливаются инструменты, должны оставаться твердыми под воздействием высокой температуры нагрева (иметь высокую красностойкость). Очень важна такая характеристика инструментального материала, как износостойкость. Чем она выше, тем медленнее будет происходить износ инструмента и тем выше будет его размерная стойкость, т. е. разброс в размере деталей, последовательно обработанных одним и тем же инструментом, должен быть минимальным.

Успешная технология механической обработки деталей требует как можно меньшего содержания в материалах, из которых изготавливаются режущие инструменты, дефицитных элементов.

- Углеродистые инструментальные стали

содержат 0,9–1,3 % углерода. Инструменты выполняют из качественных сталей У10А, У11А, У12А. В результате термической обработки стали (HRC3 60-62) их красностойкость составляет +200…+250 °С. При такой температуре твердость стали значительно снижается, инструменты становятся непригодными для резки. Применение подобных сталей ограничено, поскольку допустимая скорость резания не может быть больше 15–18 м/мин. Они используются для производства метчиков, плашек, ножовочных полотен и др. - Легированные инструментальные стали.

В их основе лежат углеродистые стали, легированные хромом X, вольфрамом В, ванадием Ф, кремнием С и пр. Красностойкость таких сталей (HRC3 62-64) после термообработки составляет +250…+300 °С.Легированные стали отличаются от углеродистых повышенной вязкостью в закаленном состоянии, более высокой прокаливаемостью, меньшей склонностью к деформациям и появлению трещин в процессе закалки. Допустимая скорость резания варьируется от 15 до 25 м/мин. Из сталей 9ХВГ, ХВГ, ХГ, 6ХС 9ХС и др. изготавливают протяжки, сверла, метчики, плашки, развертки.

- Быстрорежущие стали

с содержанием 8,9–19 % W, 3,8–4,4 % Cz, 2–10 % Со и V. Режущие инструменты изготавливают из сталей Р9, Р12, Р18, Р6МЗ, Р6М5, Р9Ф5, Р14Ф4, Р18Ф2, Р9К5, Р9К10, Р10К5Ф2, Р10К5Ф5. Красностойкость термически обработанного инструмента из быстрорежущей стали (HRC3 62-65) составляет +600…+630 °С.Для инструмента характерна повышенная износостойкость и возможность работы со скоростями до 100 м/мин. Из стали Р9 изготавливают инструменты простой формы (резцы, фрезы, зенкеры). Фасонные и сложные инструменты (для нарезания резьбы и зубьев), которые должны отличаться высокой износостойкостью, изготавливаются из стали Р18.

- Кобальтовые быстрорежущие стали

(Р9К5, Р18К5Ф2, Р9К10) подходят для технологии механической обработки деталей, при изготовлении которых использовались труднообрабатываемые коррозионностойкие и жаропрочные стали и сплавы – их рекомендуется использовать при работе в сложных условиях (при тяжелом прерывистом резании, вибрациях, плохих условиях охлаждения). - Ванадиевые быстрорежущие стали (Р9Ф5, Р14Ф4)

используют для производства инструментов, с помощью которых выполняют чистовую обработку (протяжку, развертку, цековку). Они подходят для работы с деталями, изготовленными из труднообрабатываемых материалов при срезании стружек с небольшим поперечным сечением. - Вольфрамо-молибденовые стали (Р9М4, Р6МЗ)

рекомендуются для производства инструментов, используемых для черновой обработки, из них также изготавливают протяжки, фрезы и др. инструменты. Экономия быстрорежущих сталей достигается за счет изготовления сборного и сварного инструмента. Для рабочей части инструмента применяется быстрорежущая сталь, свариваемая из углеродистой стали 45,50,40Х и т. п. с хвостовиком. Зачастую применяются пластинки из быстрорежущей стали, приваренные к державкам или корпусам инструментов. - Металлокерамические сплавы

представляют собой твердый раствор, в состав которого входит карбид вольфрама, титана и тантала (WC, Ti С, Та С) в металлическом кобальте (Со).Твердые сплавы используются в виде изготовленных порошковой металлургией пластинок, которые имеют определенную форму и размер. Пластинки прессуются, после чего спекаются при температуре от +1500 °С до +1900 °С. Существует деление твердых сплавов на несколько групп – вольфрамовая представлена сплавами ВК2, ВКЗ, ВКЗМ, ВК4, ВК4В, ВК6, ВК6В, ВК8, ВК8В, ВК10, ВК15, ВК20, ВК25; титановольфрамовая включает в себя сплавы Т30К4Д15К6, Т14К8, Т5К10, Т5К12В; титанотанталовольфрамовая – ТТ17К12, ТТ10К8Б.

Для пластинок твердого сплава (HRC3 86-92) характерны такие качества, как высокая износо- и красностойкость (+800…+1000 °С), благодаря чему скорость обработки может составлять 800 м/мин. Пластинки припаиваются к державкам или корпусам инструментов при помощи медных (латунных) припоев или крепятся механическими способами.

- Минералокерамика

является синтетическим материалом, основу которого составляет спеченный при температуре +1720…+1750 °С глинозем (А12 Оз). Красностойкость минералокерамики марки ЦМ-332 (HRC 91-93) составляет +1200 °С. Этот материал отличается высокой износостойкостью и используется для производства инструментов, требующих высокой размерной стойкости. Благодаря небольшому родству с металлами материал не слипается с обрабатываемыми деталями.Инструменты, в которых используются пластинки из минералокерамики, подходят для получистовой обработки деталей, выполненных из сталей и цветных металлов, при безударной нагрузке.

Чтобы увеличить эксплуатационные характеристики таких инструментов, в пластинки из минералокерамики добавляются такие элементы, как W, Мо, В, Ti, Ni. Подобные материалы носят название керметов. Особое значение керметы приобретают в технологии механической обработки деталей из труднообрабатываемых сталей и сплавов.

- Алмазы

входят в особую группу материалов. В промышленности находят применением как природные (А), так и синтетические алмазы марок АСО, АСР, АСБ, АСК, ACC, ACM, АСН. Это самый твердый материал с повышенной красно- и износостойкостью.Алмазные резцы широко применяются в таких технологиях механической обработки деталей, как тонкое точение или растачивание элементов, состоящих из сплавов алюминия, бронз, латуней и неметаллических материалов.

С помощью алмазного инструмента работают с деталями, изготовленными из твердых и полупроводниковых материалов, германия, кремния, керамики, жаропрочных сталей и сплавов. При использовании такого инструмента качество обработанных поверхностей существенно возрастает. Скорость обработки составляет свыше 100 м/мин. Для поверхностей заготовок, обработанных таким образом, характерны низкая шероховатость и высокая точность размеров, поскольку алмазы характеризуются значительной размерной стойкостью.

Особенности художественной обработки

Основы металлообработки включают в себя не только изменение формы и размеров заготовки, но и их декоративную обработку. Мастер может создавать отдельные изделия, или украшать уже готовые металлические конструкции. Существует 4 процесса металлообработки, позволяющих изменить внешний вид детали:

- литье;

- ковка;

- чеканка;

- сварка.

Все виды декоративной работы с металлом подразумевают под собой изначальное разогревание заготовки. Чем выше пластичность, тем проще работать с деталями.

Сварочная технология считается новой в сравнении с остальными. Её активное развитие начинается со второй половины 20 века. С помощью сварочного аппарата можно разрезать металлические листы и соединять детали между собой.

Металл является твердым материалом, работая с которым нужно использовать специальное оборудования и разогревать заготовку. Обработка позволяет изменить размер и форму детали, а также улучшить её технические характеристики. С помощью методов декоративной работы с материалом можно украшать изделия, улучшая их внешний вид.

Метод резки

Резка металла является одним из методов, позволяющим обрабатывать элементы механическим способом на разных типах устройств. Сложнее всего работать с цветными сортами материала, которые тяжело поддаются деформации. Раньше для их резки применялся метод плазменной обработки. Но с появлением лазера этот метод потерял свою актуальность.

Варианты резки металла

В настоящее время применяется волоконный лазер, позволяющий обрабатывать материал и другими способами, например, сверлить или гравировать. Существует несколько видов резки металла:

- обточка;

- сверление;

- строгание;

- фрезерование;

- шлифование.

Принципы обточки и сверления. Когда производят обточку детали, ее размер практически не изменяется. Обточка подразумевает обработку на токарном станке или других видах устройств, в том числе сверлильном и шлифовальном.

Параметры основных видов резки металла

Сверление применяется для получения отверстия, которое изменяет внешний вид детали. Этот механический способ может производиться на любом устройстве. Основным условием является наличие сверла и тисков, в которые устанавливается обрабатываемая заготовка.

Строгание детали. Строгание осуществляется на специальном строгальном устройстве, снабженном резцом. Сложность данного вида механообработки заключается в необходимости проведения точных расчетов холостых и рабочих ходов, которые позволяют резцу входить и выходить из обрабатываемого элемента.

Методы фрезерования и шлифования. Фрезерование – сложный механический метод, который проводится на горизонтально-фрезерном станке. Заготовка фиксируется на рабочей поверхности, а затем обрабатывается с помощью фрезы, воздействующей на заготовку под углом.

Шлифование металла – это завершающий этап, позволяющий придать поверхности детали необходимую гладкость и снять лишний слой. Для выполнения шлифования не требуется специальных устройств. Окончательный вид детали можно придать самостоятельно с помощью шлифовального круга. В производственных условиях для этих целей используются шлифовальные станки. Цилиндрические детали обрабатываются вращательными движениями с прямой и круговой подачей. В случае с плоской заготовкой шлифование металла производится только в прямом направлении.

Сверление металлических заготовок

Еще одним видом резания металлических деталей является сверление, оно выполняется на соответствующем оборудовании, а сам резак называется сверлом. Суть способа сводится к тому, что сверло или зенкер приводятся в действие механическим способом и вращается вокруг своей оси.

Сверлильный станок. Настройка и другие хитрости

За счёт таких движений инструмент врезается в металлическую деталь, делая отверстие в ней. Сверло приводится в действие ручным приспособлением, механическими и автоматизированными станками. С помощью сверла можно получить отверстия в металлической заготовке разного вида, размера и глубины:

- перовое;

- спиральное;

- центровочное.

Чаще всего встречается спиральный вид сверла, оно состоит из трех частей: рабочей части, шейки и хвостовика. Режущий отрезок имеет две кромки, расположенные под определенным углом по отношению друг к другу, например, для резки чугунной детали необходим угол 118о.

Сверлильный станок из рулевой рейки

Хвостовик нужен чтобы закрепить сверло в патрон станка или дрель. Он может иметь две формы: цилиндрическую или коническую. На конце хвостовика установлена лапка, которая нужна для выталкивания сверла после использования из гнезда.

Шейка сверла – переходное звено, которое необходимо для обеспечения выхода в процессе шлифования абразивного круга. На шейке ставится маркировка сверла.

Перед началом сверления нужно разметить деталь, центр лучше сделать углубленным с помощью кернера, чтобы в начале работы сверло не слетело с намеченного пункта.

Для сверления металлических деталей могут применяться различные инструменты:

- трещотка – ручной механизм, приводится в действие с помощью поворота рукоятки, она дает вращательное движение собачке, в нее вставлен паз храповика со шпинделем, в который установлено сверло. Таким способом, выполняется сверление. Использовать трещотку более эффективно, когда нужно получить отверстие большого диаметра;

Дрель пневматическая WESTER BM-10 - ручная дрель – приводится в действие с помощью вращения рукояти одной рукой, и давления, оказываемого на нагрудник. Коническая шестерня сообщает поступательное вращение сверлу. Этот способ позволяет делать отверстия диаметром до 8 мм;

- пневматическая дрель будет более эффективна для обработки деталей с отверстием, которое должно иметь диаметр до 75 мм. Приводится в действие от давления, которое оказывает сжатый воздух, аппарат имеет небольшую массу и габаритные размеры;

- электрическая дрель работает от мотора, который приводит в действие сверло. Модель позволяет не только делать отверстие, но и производить завинчивание гаек и винтов, развертывание, а также шлифование;

- сверлильный станок предназначен для промышленного производства, или в случаях, когда предполагаются большие объемы работы. Станки характеризуются высокой скоростью и имеют максимальную точность резки металла, а также они легки в управлении.

Шлифование как способ резки металла

Шлифовальный метод для резки металлических деталей предусматривает использование различных абразивных кругов. Они состоят из мелких зерен, минерального происхождения, которые соединены друг с другом связкой.

Шлифовальный станок Смарт с тремя шлифовальными барабанами

Техника резания сводится к следующему процессу: при движении абразивных насадок, острые грани срезают верхние слои металла и оставляют за собой гладкую выемку. Все движения осуществляются на очень большой скорости, иногда она достигает 3000 метров в одну минуту, для сравнения, при токарной обработке максимальная скорость составляет 30 метров.

Из-за высокой скорости и хаотичного расположения зерен получается очень мелкая стружка, которая разлетается во все стороны и на несколько метров. Эту особенность следует учитывать при организации безопасных условий работника.

Шлифовка позволяет добиться точных результатов резки, однако, при этом станок потребляет очень много электроэнергии, в 10 раз больше, чем, например, токарная установка. Еще одной особенностью шлифовки является высокая степень нагрева самой металлической детали, в некоторых случаях до 1000о. Это необходимо учитывать при обработке мягких металлов, таких как медь, олово, чугун и прочих, от действия шлифовального круга они могут попросту расплавиться.