Основные технологические операции листовой штамповки

Все технологические операции листовой штамповки подразделяют на две группы. К первой группе относят операции, при которых заготовку в процессе деформирования доводят до разрушения. Эти операции принято называть разделительными

. Ко второй группе относят формоизменяющие операции, при которых деформирование заготовки не должно сопровождаться разрушением.

При технологических операциях, обеспечивающих заданный характер формоизменения, пластические деформации имеют место лишь в части заготовки, которую называют очагом деформации. При выполнении разделительных операций стремятся к максимальной локализации очага деформации с тем, чтобы уменьшить искажения при деформировании и быстрее исчерпать ресурс пластичности. При выполнении формоизменяющих операций увеличивают размеры очага деформации с целью уменьшить вероятность разрушения.

В классическом виде операции штамповки выполняют с помощью двух рабочих инструментов — пуансона и матрицы. Пуансоном

называют инструмент, охватываемый заготовкой, а

матрицей

— инструмент, охватывающий заготовку в процессе деформирования. Пуансон и матрица могут быть твердыми, эластичными, жидкостными, газообразными или в виде электромагнитного поля.

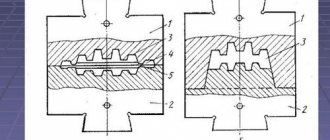

Степень локализации очага деформации зависит от размерных характеристик инструмента, в частности от зазора между пуансоном и матрицей, а также от радиусов закругления рабочих кромок этих инструментов. Чем меньше зазор и радиусы закругления рабочих кромок, тем больше локализуется очаг деформации в заготовке.

Для разделительных операций рабочие кромки должны быть острыми, а зазор между пуансоном и матрицей составлять десятые или даже сотые доли от толщины заготовки. Для формоизменяющих операций радиусы закруглений кромок инструментов значительно превышают толщину s заготовки, а зазоры обычно несколько больше ее толщины.

Для осуществления листовой штамповки применяют следующее оборудование: ножницы (гильотинные, дисковые, вибрационные и др.), прессы (кривошипные, гидравлические), листоштамповочный молот и установки для выполнения специальных способов штамповки (ротационной вытяжки, штамповки взрывом, электромагнитной, электрогидравлической штамповки и др.). Процессы листовой штамповки состоят из выполняемых в определенной последовательности разделительных и формоизменяющих операций, посредством которых исходным заготовкам придают требуемую форму и размеры.

Разделительные операции (отрезка, вырубка, пробивка) сопровождаются разрушением заготовки по определенным поверхностям.

Отрезка

— это отделение части заготовки по незамкнутому контуру на ножницах или в штампах. Обычно ее применяют как заготовительную операцию для разделения листов на полосы и заготовки заданных размеров для последующей штамповки.

Качество поверхности среза обеспечивает необходимый зазор между режущими кромками, который составляет z = (0,03…0,1)s.

Вырубка и пробивка

предполагают отделение заготовки по замкнутому контуру в штампе. Вырубным пуансоном оформляют наружный контур изделия, а пробивным — внутренний контур (отверстие). При вырубке отделенная часть является изделием, а при пробивке, наоборот, отходом. Характер деформирования заготовки при вырубке и пробивке одинаков. При определенной глубине внедрения режущих кромок (тем больше, чем выше пластичность металла) в заготовке возникают трещины с углом наклона 4…6° к оси инструмента. Вблизи поверхности среза образуется зона наклепанного металла. Это затрудняет последующую штамповку вырубленных заготовок. Для повышения качества поверхности и перпендикулярности среза применяют чистовую вырубку, сущность которой заключается в создании всестороннего сжатия в зоне очага пластической деформации. При вырубке со сжатием зазор между пуансоном и матрицей устанавливают равным 0,005…0,01 мм, т. е. существенно меньшим, чем при обычной разделительной операции. Вырубку со сжатием можно совмещать с пробивкой отверстий, что в ряде случаев сокращает объем механической обработки резанием при производстве деталей. Чистовой вырубкой изготовляют плоские кулачки, зубчатые колеса, пластины постоянных магнитов и т. п.

Формоизменяющие операции — гибка, вытяжка, отбортовка, обжим, раздача, формовка — выполняются пластической деформацией металла без разрушения заготовки (рис. 26.8).

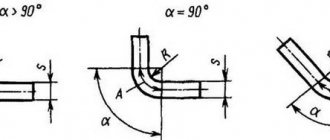

Гибка

— изменение кривизны средней поверхности при ее почти неизмененных линейных размерах — сопровождается неравномерным распределением деформации по толщине (рис. 26.8, а). При гибке пластически деформируется только участок заготовки в зоне контакта с пуансоном: наружные слои растягиваются, а внутренние (обращенные к пуансону) сжимаются.

С уменьшением радиуса закругления пуансона возрастает вероятность образования трещин, распространяющихся от наружной поверхности в толщину заготовки. Поэтому для предотвращения разрушения заготовки в процессе деформации минимальный радиус гибки должен превышать rmin > (0,1…2,0) s.

Вытяжка

— операция, с помощью которой из плоской заготовки получают полые пространственные изделия (рис. 26.8, б). Под воздействием пуансона плоская заготовка диаметром Dзаг втягивается в отверстие матрицы и принимает форму полого изделия диаметром d. Формоизменение заготовки при вытяжке оценивается степенью вытяжки К = Dзаг/d, значение которой в зависимости от механических свойств материала и условий вытяжки не должно превышать 1,8…2,1 за один переход.

Изделия с большим формоизменением заготовки получают за несколько операций вытяжки с постепенным уменьшением диаметра полой заготовки и увеличением ее высоты (рис. 26.8, в). При последующих переходах значение К становится 1,2…1,4. Промежуточный отжиг для устранения наклепа позволяет увеличить степень вытяжки до 1,4…1,6. Опасность разрушения заготовок устраняют также закруглением кромок пуансонов и матриц радиусом r = (5…10)s и применением смазок для уменьшения сил трения между поверхностями заготовок и инструмента.

Отбортовка

— операция получения борта (горловины) в плоской или пространственной заготовке путем вдавливания в отверстие матрицы части заготовки с предварительно пробитым отверстием (рис. 26.8, г). Допустимое без разрушения формоизменение характеризуют коэффициентом отбортовки K0 = dб/d0, где dб — диаметр борта; do — диаметр отверстия в плоской заготовке. Коэффициент Ko зависит от механических свойств заготовки и ее относительной толщины s/d0 и обычно составляет 1,2…1,8.

Обжим

— операция, предназначенная для уменьшения поперечных размеров краевой части полой цилиндрической заготовки путем заталкивания ее в сужающую полость матрицы (рис. 26.8, с)). Допустимое формоизменение при обжиме ограничивается не разрушением заготовки, а потерей ее устойчивости в процессе деформирования. Основным видом потери устойчивости является образование складок. При этом возможно образование кольцевой складки в цилиндрической недеформированной части заготовки или продольных складок в очаге деформации. Обычно за один переход можно получить изделие с диаметром краевого участка d = (0,7…0,8)Dзаг. Складки устраняют подпором стенок заготовки.

Формовка

— операция получения местных углублений и выпуклостей в листовых и пространственных заготовках (рис. 26.8, е). При формовке очаг деформации охватывает часть заготовки, противостоящую полости матрицы. Схема напряженного состояния близка к схеме двухосного растяжения, и формообразование осуществляется за счет утонения заготовки. Высота h получаемого углубления ограничивается возможностью разрушения заготовки в местах наибольшего утонения и существенно зависит от механических характеристик деформируемого материала.

Допустимое значение h возрастает с увеличением толщины заготовки при прочих равных условиях. Формовку применяют для получения мембран с кольцевыми рифлениями, ребер жесткости в оболочках, а также для изготовления изделий сложной несимметричной формы.

При высокоскоростных способах штамповки скорость перемещения заготовки достигает 300…400 м/с. В этих условиях пластичность углеродистых и легированных конструкционных сталей, а также пластичных сплавов цветных металлов значительно повышается, благодаря чему увеличивается их допустимое формоизменение. Однако у труднодеформируемых сплавов повышение пластичности не наблюдается. В промышленности наиболее широкое применение получили следующие способы высокоскоростного деформирования: штамповка взрывом, электрогидравлическая и электромагнитная штамповки.

ЛАЗЕРНАЯ ТЕХНОЛОГИЯ

Методом лазерной гравировки печати создаются из резины. Лазерная гравировка позволяет получить продукцию, обладающую максимальной защитой от подделки. Узор наносится на поверхность резины посредством лазерного луча. Этот метод гарантирует воспроизведение изображения высокого качества. Изделие не впитывает чернила, в результате чего оттиск выглядит четко и привлекательно. Печать отличается невысокой стоимостью и долговечностью.

Преимущества:

1.Высокое качество клише печати.

При использовании метода лазерной гравировки возможно достижение сверхвысокого разрешения — до 2540 dpi и применение дополнительных степеней защиты печатей от подделки — микротекст, растровые поля и т.д.

2. Возможность изготовления гербовой печати.

Лазерное оборудование позволяет изготавливать гербовые печати в соответствии с требованиями ГОСТ.

3. Длительный срок службы.

Клише, изготовленное из резины методом лазерной гравировки, имеет длительный срок службы благодаря стойкостью материала к агрессивным химическим веществам и механическому воздействию.

4. Высокая скорость изготовления.

Лазерные граверы позволяют изготавливать несколько десятков клише (в зависимости от размеров резины и самих клише), благодаря чему достигается относительно высокая скорость производства, что позволяет предлагать услугу — срочное изготовление печатей и штампов.

Применяемые материалы и их характеристики

Для изготовления штампов в настоящее время применяются:

- магний — металл невысокой твердости серебристого цвета. Магниевые штампы — это относительно дешевые изделия. Их тиражестойкость невелика, при плоском тиснении фольгой по бумаге она не превышает 100 тыс. оттисков. Магний одинаково хорошо обрабатывается как травлением (рис. 1), так и гравированием;

- медь — очень твердый металл розово-красного цвета. Стоимость медных штампов гораздо выше, чем магниевых, но и тиражестойкость на порядок больше (сотни тысяч оттисков). Медь с трудом поддается гравированию, поэтому в основном обрабатывается травлением — обычно травится на глубину не более 1 мм, поэтому для углубления рельефа требуется дополнительное гравирование по краям изображения — рис. 2 [5];

- латунь — сплав меди с цинком, часто с небольшими добавками других элементов. Имеет желтый цвет, напоминающий золото. Как правило, обрабатывается гравированием. Благодаря легкости механической обработки латунь может применяться при изготовлении штампов для многоуровневого конгревного тиснения. Тиражестойкость латунных штампов — сотни тысяч оттисков (рис. 3). Из-за трудоемкости изготовления латунные штампы стоят дороже медных и магниевых [5]. Для повышения тиражестойкости латунных штампов иногда используют никелирование;

- сталь — твердый серебристо-белый металл, представляющий собой сплав железа (основа) с углеродом (до 1,7%) и другими примесями. Стальные штампы в современной полиграфии применяются крайне редко. Их обычно изготавливают гравированием, иногда предварительно протравив (для экономии времени). Гравирование стали производится только на станках с мощным шпинделем и требует много времени. Используют такие штампы при тиснении очень больших тиражей (от миллиона оттисков), поскольку стоят они очень дорого [6];

- полимеры — являются наиболее дешевым видом материала по сравнению со всеми прочими. Имеют различный химический состав, цвет, физико-механические свойства. Для изготовления штампов применяются такие полимерные материалы, как поликарбонат, гетинакс, различные виды фотополимеров и т.д. Некоторые из полимерных штампов прозрачны (см. рис. 4 и 5). Изготавливаются полимерные штампы фотополимеризацией (см. рис. 4), гравированием (см. рис. 5), реже — способом горячего прессования. При этом их тиражестойкость доходит до сотен тысяч оттисков.

Рис. 1. Магниевый штамп для горячего тиснения фольгой, изготовленный травлением

Рис. 2. Медный штамп для горячего тиснения фольгой, изготовленный травлением с дополнительным гравированием по краям

Рис. 3. Латунный штамп для горячего конгревного тиснения фольгой, изготовленный гравированием

Рис. 4. Фотополимерный штамп для одноуровневого холодного конгревного тиснения, изготовленный фотополимеризацией

Рис. 5. Штамп из поликарбоната для одноуровневого холодного конгревного тиснения, изготовленный гравированием

Проектирование и изготовление штампов

Одним из направлений деятельности компании является проектирование и производство штампов, пресс-форм и технологической оснастки. ПФ «Дельфа Сервис» предлагает услуги по проектированию штампов холодной листовой штамповки

, включая крупные штампы для кузовных деталей автомобильной промышленности.

Проектирование штампов начинается с предоставления Вами исходной информации, которая может быть в виде:

• математической модели детали, импортируемой из любой 3D CAD системы;

• чертежа детали — в этом случае наши специалисты построят ее трехмерную модель;

• образца детали

Исходя из полученной информации, мы предлагаем услуги по изготовлению штампов

, пресс-форм и ремонту изготовленной нами продукции. При разработке конструкции штампа компания предъявляет высокие требования по технологичности, стойкости, прочности, надежности конструкции штампа и крепления детали. А возможность быстрой замены изношенной детали, удобной загрузки заготовки в штамп и легкого удаления отхода обеспечит безопасность работы и экономичность изготовления деталей.

Наша компания проектирует и изготавливает все виды штампов для холодной штамповки:

– штампы для отрезания, вырубки, пробивки, надрезания, обрезания, зачистки,

– штампы для гибки, формовки, вытяжки, объемной штамповки,

– штампы многопозиционные, совмещенные,

– штампы для автоматической штамповки металла на штамповочных комплексах.

Наши преимущества

При изготовлении штампов и пресс-форм используется современное металлообрабатывающее оборудование. Мы производим штампы для вырубки, вытяжки, гибки любой сложности. Изготовление пресс-форм

и штампов занимает минимальное количество времени, так как наша компания имеет возможность выполнять полный комплекс работ на собственном производстве , что существенно сокращает время от заявки заказчика до окончательных испытаний штампов, либо до получения партии штампованных деталей согласно чертежу.

Конструкции штампов холодной металлической штамповки

и их деталей многообразны (Разделительные, Формообразующие, Рельефно – формовочные, правочные, чеканочные, Комбинированные), и от правильности и точности их изготовления зависит себестоимость детали. Наша компания готова принять ваш заказ на проектирование и изготовление штампов и пресс-форм по вашим технологическим требованиям.