Перед тем, как выполнять любую сварку деталей, необходимо правильно обработать их и придать краям нужную форму. Эту процедуру обычно называют «разделка». В данной статье мы постараемся рассказать все о разделке труб под сварку и не только.

- Как зачистить торцы труб

- Подготовка изделия перед разделкой кромки

- Формы разделки кромок под ручную дуговую сварку V-образная

- U-образная

- X-образная

- K-образная

Зачастую разделка выполняется на заготовках толщины больше средней. Для чего это нужно:

- Чтобы мастеру было удобно добраться своими инструментами к зоне выполнения шва;

- Выполнить высококачественную сварку по всей толщи свариваемых деталей.

Когда выполняется операция по разделке кромок труб под сварку, автоматически увеличивается область шва, а, следовательно, и количество расходуемого сырья. Самый малый расход материалов получается, когда разделка не осуществляется совсем. Сваривают детали без подготовки. Если толщина заготовки малая, то выполняется отбортовка.

Зачистка торцов труб перед подготовкой

Прежде чем начать подготовку труб, обязательно необходимо выполнить зачистку торцов. Обычно выполняется в 2 стадии:

- Механическая зачистка – первый этап, с помощью которого удаляется грязь, коррозия и всевозможные загрязнения. Такой вид зачистки проводится с помощью проволочных щеток-насадок или абразивных кругов, имеющих различные формы и зернистость. Маленькие элементы можно зачищать вручную, а вот для больших уже применяются угловые шлифовальные машины, или другими словами «болгарка».

- Химическая зачистка – второй этап, который используется, чтобы обезжирить зону шва и удалить из нее оставшиеся загрязнения, не поддавшиеся механической очистке. Для нее применяются растворители.

Если не выполнять очистку деталей перед сварочными работами, то вся грязь, оставшаяся в области шва, значительно сократят срок эксплуатации деталей: прочность и время эксплуатации будут под вопросом.

По завершению очистки металла, переходят непосредственно к разделке труб под сварку. Ее выполняют для освобождения места под инструмент для дальнейших работ, то есть увеличивается геометрия стыковки с одной или даже с двух сторон. Такая процедура важна, когда стены конструкции, с которыми работаем мастер, толстые, где необходимо проваривать по несколько раз. Основная задача разделки кромки труб под сварку – обеспечить полное и глубокое сваривание по длине шва.

Верное и тщательное приготовление заготовки – залог качества, ведь тем самым уменьшается риск дефектов, не создаются пустоты и не нарушается однородность материала в зоне шва.

Значение свариваемых деталей

Большую роль для получения качественного и прочного соединения играют свариваемые детали. Основное значение здесь имеет неоднородность толщины различных элементов конструкции, подлежащих объединению, шероховатость поверхностей, которые обрабатывают перед сваркой.

Данный государственный стандарт раскрывает следующие аспекты, которые нужно учесть при производстве изделия:

- При изготовлении тройников из стальных труб следует применять швы и типы соединений, заданные для отростков с трубами, а в случае сборки крестовин, переходов с трубами – соответствующие сборки трубы с трубой или же трубы с фланцем.

- Если толщина различная, однако не превышает значений разницы (см. табл. 1), допускается сварка таким же способом, как и для элементов одинаковой толщины. Тем не менее размеры шва, типы кромок необходимо выбрать по толщине большей детали. Чтобы переход от одного элемента к другому был плавным, допускается положение поверхности шва под углом.

- В том случае, если разница в толщине стенок соединяемых труб превышает значения, приведенные в таблице 1, то на детали, имеющей большую толщину, необходимо выполнить скос так, чтобы она соответствовала толщине более тонкой детали. Размеры сварного шва необходимо выбирать по детали с меньшей толщиной.

- Шероховатость поверхностей, подлежащих обработке, – Rz до 80 мкм.

- Подкладки, муфты, использующиеся при выполнении сварного шва, должны быть изготовлены из той же стали, что и свариваемые детали. Если же элементы из углеродистого металла, то возможно сделать их из стали 20 или 10.

- При выполнении контроля с помощью радиографии определяется зазор между свариваемой трубой и остающейся подкладкой – он не должен быть больше 0,2 мм. В случае если соединение не подлежит контролю радиографией, зазор не превышает 0,5 мм. До 0,5 мм и до 1 мм соответственно допускаются местные зазоры для обозначенных соединений.

- При сварке труб применяется расплавляемая вставка, зазор между ней и внутренней либо боковой гранью трубы не должен превышать 0,5 мм.

Рекомендуем к прочтению Силумин: состав, свойства, применение сплава

Таблица 1

| Толщина тонкой детали | Разница толщины |

| До 3 | 1 |

| От 3 до 7 | 2 |

| От 7 до 10 | 3 |

| От 10 | 4 |

Тщательная подготовка деталей до сварки и установление их соответствия техническим условиям этого ГОСТ позволит выполнить сварное соединение надлежащего качества.

Как подготовить изделие перед разделкой кромки под сварку

Подготовительные работы можно разделить на несколько видов:

- Ручная> – такой способ правки используется для присоединения плит с использованием молотка.

- Механическая – данный вид подготовки используется для устранения складок, неровностей и коробления (искажения формы) при помощи прокатки на правильных вальцах.

- Разметка – применяется при ремонте, для исправления криволинейных швов, когда необходимо просверлить отверстия.

- Термическая – используется для повышения эластичности и урегулирования внутреннего строения металла, для чего металлические изделия заблаговременно подогревают.

Также важно подготовить саму кромку. Подготовка различается:

- С разделкой: снимается фаска одной стороны, если нужно, то и с другой, зачастую с обоих изделий. Или же делают угловое скашивание.

- Разделка отсутствует: для этого необходимо хорошо зачистить поверхность и уложить на нужной дистанции.

- Отбортовка: сглаживаются заостренные бока.

Когда весь комплекс работ по подготовке проведен, переходят, непосредственно, к самой разделке кромки труб перед сваркой. Можно выделить одностороннюю разделку труб под сварку и двухстороннюю (так как скосы более сложной формы необходимо заваривать как с лицевой, так и изнаночной стороны детали).

Типы сварных швов

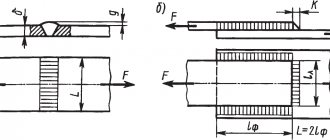

Стыковые швы используются при сварке кольцевых стыков труб в соответствии с ГОСТ. Такие соединения обозначаются С1-С53

Они выполняются одно- и двухсторонними, с прямолинейным и закругленным скосом кромок и с расточкой.

В односторонних швах может быть предусмотрена съемная или остающаяся подкладка, а также расплавляемая вставка.

Соединения секторов на повороте трубопровода выполняется со скосом кромок и обозначаются С54-С55.

Соединения фланца и трубопровода обозначается как С56

Пример обозначения углового соединения типа У2.

Угловые швы обозначаются У5-У21, нахлесточные Н1-Н4

Формы разделки кромок под ручную дуговую сварку

Рассмотрим различные виды скосов краев заготовок. Каждая форма используется при работе с конкретными деталями и при индивидуальных показаниях к сварочному соединению и различаются толщью, свойствами металла и методом сварки.

V-образная

Достаточно распространенный вид разделки кромки трубы под сварку — это прямолинейный скос с одной стороны. Такая разделка используется в работе с металлом в форме листов толщиной от 3 до 26 мм и подразумевает симметричный скос кромки либо у 1й, либо у 2х деталей. Угол разделки кромки под сварку:

- Односторонний – 50 градусов;

- двухсторонний – 60.

U-образная

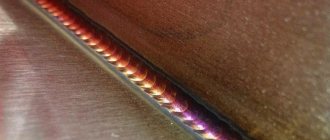

Разделка не для новичков – это достаточно сложная форма. Края заготовки подлежат разделке либо с одной, либо с 2х сторон. Данный криволинейный скос используется при сваривании металла толщиной 20 – 60 мм и считается экономным в расходуемых материалах, а именно электродов. Также бонусом выступает быстрый провар шва. В результате образовывается идеальный валик.

X-образная

Прямолинейный скос 2-ух кромок с двух сторон, похож на V-образную разделку, но только шов проваривается по всей глубине. Получившийся шов может работать под большими нагрузками. Заготовка должна быть в толщь 12 — 60 миллиметров, а угол разделки кромки под сварку — 60 градусов (в некоторых случаях – 45).

K-образная

Двусторонний скос 2х краев, который практически повторяет X-образный, но процедуру проводят лишь с одной заготовкой.

Итак, подытожим:

- Односторонняя разделка кромки используется для угловых и стыковых швов (V или U-образная);

- Двухсторонняя используется для стыковых швов, когда изделие проваривается по всей поверхности (X или K-образная).

Угол разделки кромки под сварку подбирается в зависимости от сварочного инструмента:

- Электродуговой сварки – в пределах 30 – 35 градусов;

- Для оборудования с газовой сваркой рекомендуется использовать угол наклона 45 градусов.

Важно, чтобы скосы не кончались острыми краями, т.к. может возникнуть риск непроваров в некоторых отдельных местах. А на концах кромки (ориентировочно 2-3 мм) необходимо формировать притупление.

Перезвоним за 30 секунд.

ГОСТ Р ИСО 2553-2017 ГОСТ Р ИСО 6947-2017 ГОСТ Р ИСО 13920-2017 ГОСТ Р 55554-2013 ГОСТ Р ИСО 6520-1-2012 ГОСТ Р ИСО 14174-2010 ГОСТ Р ИСО 14175-2010 ГОСТ Р ЕН 13479-2010 ГОСТ Р ЕН 12074-2010 ГОСТ Р ИСО 2560-2009 ГОСТ Р 53689-2009 ГОСТ Р ИСО 3581-2009 ГОСТ Р ИСО 3580-2009 ГОСТ 10543-98 ГОСТ 19249-73 ГОСТ 21449-75 ГОСТ 5264-80 ГОСТ 9467-75 ГОСТ 21448-75 ГОСТ 23178-78 ГОСТ 15164-78 ГОСТ 14806-80 ГОСТ 16038-80 ГОСТ 9087-81 ГОСТ 25445-82 ГОСТ 26271-84 ГОСТ 26101-84 ГОСТ 27580-88 ГОСТ 28915-91 ГОСТ 2246-70 ГОСТ 5.917-71 ГОСТ 5.1215-72 ГОСТ 10051-75 ГОСТ 11533-75 ГОСТ 10052-75 ГОСТ 11534-75 ГОСТ 7871-75 ГОСТ 23518-79 ГОСТ 14776-79 ГОСТ 15878-79 ГОСТ 16037-80 ГОСТ 23949-80 ГОСТ 26467-85 ГОСТ 16130-90 ГОСТ 30430-96 ГОСТ 30242-97 ГОСТ 30482-97 ГОСТ Р 52222-2004 ГОСТ 28555-90 ГОСТ 30756-2001 ГОСТ 14771-76 ГОСТ 9466-75 ГОСТ 8713-79

- gost-5264-80.pdf (873.86 KiB)

ГОСТ 5264-80

ГОСТ 5264–80 Группа В05

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РУЧНАЯ ДУГОВАЯ СВАРКА. СОЕДИНЕНИЯ СВАРНЫЕ Основные типы, конструктивные элементы и размеры Manual arc welding. Welding joints. Main types, design elements and dimensions

МКС 25.160.40 ОКП 06 0200 0000

Дата введения 1981−07−01

Постановлением Государственного комитета СССР по стандартам от 24.07.80 N 3827 дата введения установлена с 01.07.81

Ограничение срока действия снято по протоколу N 5−94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС N 11−12−94)

ВЗАМЕН ГОСТ 5264–69

ИЗДАНИЕ (ноябрь 2009 г.) с Изменением N 1, утвержденным в январе 1989 г. (ИУС 4−89), Поправкой (ИУС 9−2009).

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной дуговой сваркой. Стандарт не распространяется на сварные соединения стальных трубопроводов по ГОСТ 16037–80.

2. Основные типы сварных соединений должны соответствовать указанным в табл.1.

3. Конструктивные элементы и их размеры должны соответствовать указанным в табл.2−54.

Таблица 1

| Тип соединения | Форма подготовленных кромок | Характер сварного шва | Форма поперечного сечения | Толщина сварива- емых деталей, мм | Условное обозна- чение соеди- нения | |

| подготовленных кромок | сварного шва | |||||

| Стыковое | С отбортовкой кромок | Односторонний | 1−4 | С1 | ||

| 1−12 | С28 | |||||

| С отбортовкой одной кромки | 1−4 | СЗ | ||||

| Без скоса кромок | С2 | |||||

| Односторонний на съемной подкладке | 1−4 | С4 | ||||

| Односторонний на остающейся подкладке | С5 | |||||

| Односторонний замковый | 1−4 | С6 | ||||

| Двусторонний | 2−5 | С7 | ||||

| Без скоса кромок с последующей строжкой | 6−12 | С42 | ||||

| Со скосом одной кромки | Односторонний | 3−60 | С8 | |||

| Односторонний на съемной подкладке | С9 | |||||

| Односторонний на остающейся подкладке | C10 | |||||

| Односторонний замковый | С11 | |||||

| Двусторонний | С12 | |||||

| С криволинейным скосом одной кромки | 15−100 | С13 | ||||

| С ломаным скосом одной кромки | С14 | |||||

| С двумя симметричными скосами одной кромки | 8−100 | С15 | ||||

| С двумя симметричными криволинейными скосами одной кромки | 30−120 | С16 | ||||

| С двумя несимметричными скосами одной кромки | 12−100 | С43 | ||||

| Со скосом кромок | Односторонний | 3−60 | С17 | |||

| Односторонний на съемной подкладке | C18 | |||||

| Односторонний на остающейся подкладке | 6−100 | С19 | ||||

| Односторонний замковый | 3−60 | С20 | ||||

| Двусторонний | С21 | |||||

| Со скосом кромок с последующей строжкой | 8−40 | С45 | ||||

| С криволинейным скосом кромок | 15−100 | С23 | ||||

| С ломаным скосом кромок | С24 | |||||

| С двумя симметричными скосами кромок | 8−120 | С25 | ||||

| С двумя симметричными криволинейными скосами кромок | 30−175 | С26 | ||||

| С двумя симметричными ломаными скосами кромок | 30−175 | С27 | ||||

| С двумя несимметричными скосами кромок | 12−120 | С39 | ||||

| С40 | ||||||

| Угловое | С отбортовкой одной кромки | Односторонний | 1−4 | У1 | ||

| 1−12 | У2 | |||||

| Без скоса кромок | 1−6 | У4 | ||||

| 1−30 | ||||||

| Двусторонний | 2−8 | У5 | ||||

| 2−30 | ||||||

| Со скосом одной кромки | Односторонний | 3−60 | У6 | |||

| Двусторонний | У7 | |||||

| С двумя симметричными скосами одной кромки | 8−100 | У8 | ||||

| Со скосом кромок | Односторонний | 3−60 | У9 | |||

| Двусторонний | У10 | |||||

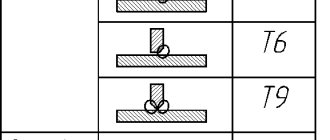

| Тавровое | Без скоса кромок | Односторонний | 2−40 | T1 | ||

| Двусторонний | Т3 | |||||

| Со скосом одной кромки | Односторонний | 3−60 | Т6 | |||

| Двусторонний | Т7 | |||||

| С криволинейным скосом одной кромки | 15−100 | T2 | ||||

| С двумя симметичными скосами одной кромки | 8−100 | Т8 | ||||

| 12−100 | Т9 | |||||

| С двумя симметричными криволинейными скосами одной кромки | 30−120 | Т5 | ||||

| Нахлесточное | Без скоса кромок | Односторонний | 2−60 | H1 | ||

| Двусторонний | H2 | |||||

Таблица 2

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | , не более | ||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||

| С1 | От 1 до 2 | 0 | +0,5 | От до | От до | 2+3 |

| Св. 2 до 4 | +1,0 | |||||

______________ * Размер для справок.

Таблица 3

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | , не более | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | ||

| С28 | От 1 до 2 | От до | 0 | +1 | |

| Св. 2 до 6 | |||||

| Св. 6 до 9 | +2 | ||||

| Св. 9 до 12 | +3 | ||||

Таблица 4

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | , не более | ||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||

| С3 | От 1 до 2 | 0 | +0,5 | От до | От до | 2+3 |

| Св. 2 до 4 | +1,0 | |||||

_____________ * Размер для справок.

Таблица 5

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | , не более | |||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| С2 | От 1,0 до 1,5 | 0 | +0,5 | 6 | 1,0 | ±0,5 | |

| Св. 1,5 до 3,0 | 1 | ±1,0 | 7 | 1,5 | ±1,0 | ||

| Св. 3,0 до 4,0 | 2 | +1,0 -0,5 | 8 | 2,0 | |||

Таблица 6

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | , не более | , не более | |||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| С4 | От 1,0 до 1,5 | 0 | +0,5 | 6 | 4 | 1,0 | ±0,5 | |

| Св. 1,5 до 3,0 | 1 | ±1,0 | 7 | 6 | 1,5 | ±1,0 | ||

| Св. 3,0 до 4,0 | 2 | +1,0 -0,5 | 8 | 2,0 | ||||

Таблица 7

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | , не более | |||||

| подготовленных кромок cвариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| С5 | От 1,0 до 1,5 | 0 | +0,5 | 6 | 1,0 | ±0,5 | |

| Св. 1,5 до 3,0 | 1 | ±1,0 | 7 | 1,5 | ±1,0 | ||

| Св. 3,0 до 4,0 | 2 | +1,0 -0,5 | 8 | 2,0 | |||

Таблица 8

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | , не более | |||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| С6 | От 1,0 до 1,5 | 0 | +0,5 | 6 | 1,0 | ±0,5 | |

| Св. 1,5 до 3,0 | 1 | ±1,0 | 7 | 1,5 | ±1,0 | ||

| Св. 3,0 до 4,0 | 2 | +1,0 -0,5 | 8 | 2,0 | |||

Таблица 9

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | , не более | ± 1 | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | |||

| С7 | 2 | 2 | ±1,0 | 8 | 1,5 | |

| Св. 2 до 4 | 9 | |||||

| Св. 4 до 5 | +1,5 -1,0 | 10 | 2,0 | |||

Таблица 10

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | ±1 | ±1 | , не более | , не более | |

| подготовленных кромок свариваемых деталей | сварного шва | |||||

| С42 | От 6 до 8 | 4 | 7 | 10 | 12 | |

| Св. 8 до 10 | 6 | 9 | 12 | 14 | ||

| Св. 10 до 12 | 8 | 11 | 14 | 16 | ||

Таблица 11

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | |||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл. | Номин. | Пред. откл. | |

| С8 | От 3 до 5 | 8 | ±2 | 0,5 | +1,5 -0,5 | |

| Св. 5 до 8 | 12 | |||||

| Св. 8 до 11 | 16 | |||||

| Св. 11 до 14 | 20 | |||||

| Св. 14 до 17 | 24 | ±3 | +2,0 -0,5 | |||

| Св. 17 до 20 | 28 | |||||

| Св. 20 до 24 | 32 | |||||

| Св. 24 до 28 | 35 | |||||

| Св. 28 до 32 | 38 | |||||

| Св. 32 до 36 | 41 | |||||

| Св. 36 до 40 | 44 | |||||

| Св. 40 до 44 | 49 | ±4 | ||||

| Св. 44 до 48 | 53 | |||||

| Св. 48 до 52 | 56 | |||||

| Св. 52 до 56 | 60 | |||||

| Св. 56 до 60 | 64 | |||||

Способы обработки кромок под сварку

Существует несколько способов как обработать кромку детали:

- Ручной – для этого используют такие инструменты, как зубило, наждачная бумага или напильник;

- Механический – различаются по типу используемого оборудования: 1) при помощи токарного или расточного станка деталь обтачивают на оси, которая вращается; 2) другие заготовки обрабатывают на фрезерных, шлифовальных, строгальных и других машинах; 3) фрезерные или универсальные станки используются для обработки криволинейных краев.

- Термический – 1) при помощи газового резака, которая переходит в ручную сварку; 2) плазмотроном – одна из самых точный обработок.

Разделка кромок под сварку гост

Подготовка элементов к сварочным работам может различаться и зависеть от типа соединения и толщины металла, упорядоченных системой ГОСТ.

Разделка кромок труб под сварку – ГОСТ 16037-80, а также подходит для соединений из такого материала, как сталь. Стоит учитывать специфику соединяемых элементов и видом соединений:

- Свойства конструкций труб;

- Размеры, т.е. толщина и диаметр трубы;

- Соединение.

Все условия, прописанные в межгосударственном стандарте для разделки труб под сварку 16037-80 обязательно нужно соблюдать для выполнения качественной сварки.

Важно правильно очистить и обезжирить поверхность кромок труб, которые будут подвергаться сварке.

Перед электродуговой сваркой с использованием газов, кромка детали обрабатывается вручную, термическим или механическим способом. Для лазерной необходимо тщательно очищать металл, протравляя края дальнейших швов, промыв и осушив их.

Острые края на скосах заготовки должны быть скруглены, иначе это может привести к прожжению или плохой проварке шва.

Условные обозначения соединений

В стандарте описаны три типа сварных соединений трубопроводов:

- стыковые, обозначаются литерой С

- угловые, литерой У

- нахлесточные, обозначаются литерой Н.

Внутри каждого типа актуальный стандарт детализирует множество подтипов в зависимости от:

- вида сварного шва;

- числа сторон проварки;

- конфигурации подкладки;

- ее съемности;

- без скоса, со скосом одной или двух кромок;

- формы сечения кромок

- формы сечения шовного материала

- способа сварки;

- толщины стенок;

- диаметра трубы.

Пример обозначения типа С13.

В условное обозначение, кроме типа, входит признак замкнутости линии, способ сварки, параметры катета и вспомогательные символы. В соответствии с ГОСТ 16037 80 используется сварка аргоном, под флюсом и газом. Работа в атмосфере защитных газов может выполняться как плавким, так и неплавким электродом. Обычно трубы выполняют из углеродистой стали. Для работы в агрессивных средах применяют нержавеющие сплавы. Реже используются сплавы цветных металлов.

Разделка труб под сварку: этапы

Ранее уже говорилось, что разделка труб под сварку должна регулироваться ГОСТ, и мы уже определили, что тип соединения труб может быть:

- стыковым;

- под углом;

- внахлест, если диаметр трубы/трубопровода изменяется или к нему приваривается фланец.

Перед выполнением сварочных процедур проводятся подготовительные мероприятия, для труб это механическая зачистка, которая удаляет загрязнения, далее химобработка и, непосредственно, сама разделка труб под сварку.

Разделка кромки выполняется путем механической обработки. Для монтажа труб используют предназначенное для этого оборудование. Допускается использование угловых шлифовальных машин.

Разделка кромок труб под сварку выполняется только в случае, если толщина труба будет более 4 мм. Скашивание выполняется под углом 45 градусов 1-ой или двух кромок.

Стыки на трубах можно разделить на поворотные и неповоротные. Но в рекомендациях ГОСТ указано применение именно поворотных стыков, так как их сварка более удобна в нижней позиции, а разделка происходит по всей длине стыка.

Прежде, чем приступить к дуговой сварке под флюсом, нужно прихватить торцы труб:

- 4 прихватки для труб диаметром менее 300мм;

- каждые 200-300мм прихватка, если диаметр свыше 300мм.

В случае, когда толщь стенки трубопровода больше 12 мм включительно, то проварка должна осуществляться в 3 этапа. На первом формируется валик с возвышением от 1,5 до 3 миллиметров, который распределяется на протяжении всего стыка.

По ГОСТ для труб регламентирована U-образная разделка кромки – это, если толщина заготовки большая. А все делается для того, чтобы уменьшить площадь сечения шва, тем самым, снизив объемы расходников и увеличивая скорость выполнения работы. Какой скос использовать, если толщина трубы составляет:

- Х или V–образная — 3-25 миллиметров;

- U–образная — 26-60 миллиметров;

- другие специальные формы — более 60 миллиметров.

Разделка труб пол сварку подразумевает следующие способы:

- Газовый резак. Имеет низкую точностью и не совсем качественное покрытие. Нуждается во вспомогательной мехобработке.

- Механический способ обработки труб. Благодаря строгальным или фрезерным станкам получается в результате чистая поверхность.

Торцовочные машины предназначены для разделки кромок труб под сварку значительного диаметра. В то время, когда на магистралях отопления полным ходом идет ремонт, разделку выполняют шлифовальными машинами.

При разделке кромок труб большого диаметра используются специальные торцовочные аппараты. Во время ремонтных работ на магистралях отопления разделка часто выполняется вручную шлифмашинами.

Нюансы разделки кромок

Разделка под сварку имеет свои особенности. При разделке увеличивается ширина сварного шва. Это приводит к дополнительному расходу материалов. При некоторых ситуациях разделка кромок отсутствует, и сварка производится без этого подготовительного этапа. Если свариваются тонкие детали, то прибегают к отбортовке.

Отбортовкой называется загиб кромок соединяемых деталей. Выполняют отбортовку ручным или машинным способом. Вручную она может выполняться на наковальне с применением молотка или кувалды. Механическая обработка также может проводиться строганием, фрезерованием, долблением, применением абразивов, что требует соответствующего оборудования, например, строгальных или фрезеровальных станков.

Устройство строгальных станков достаточно простое. Высокопрочный резец, проходя вдоль торца под установленным углом, снимает за каждый проход слой металла. Затем механизм станка изменяет его положение и операции повторяются. Фрезеровальные станки находят применение, когда поверхность деталей имеет криволинейную форму. Фаска образуется с помощью фрезы, совершающей перемещение вдоль линии шва.

Для больших конструкций и трубопроводов используют кромкоскалыватели, работающие методом долбления. Абразивную обработку применяют для заготовок маленького размера и для окончательной доводки после строгания и фрезерования. Снимать кромку можно с помощью газового резака. Для машинного способа используют зигмашину.

Фаски на кромках делают с одной стороны или с обеих. Односторонние скосы на прямых деталях способствуют легкости протекания процесса сварки. При двухсторонних фасках необходимо обеспечить сварщику доступ к обеим сторонам соединения.

Конструктивные параметры

Типы разделки кромок под сварку различаются в зависимости от выбранных конструктивных параметров:

- Угол скоса. Обозначается буквой «β». Это острый угол между двумя плоскостями: торца и скошенной поверхностью. Находится в диапазоне от 10 до 30 градусов. Если скашивается только одна кромка, то угол составляет 45 градусов.

- Угол разделки. Обозначается буквой «α». Под этим термином подразумевается угол между скошенными поверхностями. Когда угол скоса обеих деталей одинаков, то угол разделки равняется его двойному значению. Соответственно, находится в диапазоне от 20 до 60 градусов. Правильный выбор угла раскрытия обеспечивает проникновение электрода вглубь, достаточного для хорошей проварки корня шва.

- Величина притупления. Обозначается буквой «С». Часть торца кромки, оставшаяся нескошенной, может иметь острую форму. Это может помешать процессу сварки и вызвать в этой тонкой части прожоги металла. Чтобы этого избежать прибегают к затуплению кромок. Размер притупления составляет порядка 2 мм.

- Зазор. Обозначается буквой «b». Является расстоянием между кромками в зоне корня шва. Зазор оставляют для лучшего провара в этой области. Его значение обычно составляет около 1,5 мм. Эта величина может быть уменьшена или увеличена в зависимости от технологии процесса сварки.

- Длина скоса. Обозначается буквой «L». Регулирует плавность перехода от минимального размера скошенной части до толщины детали. Правильно выбранное значение устранит дополнительные напряжения в этой области.

- Высота и ширина обозначаются как «h» и «в» соответственно.

- Катет шва. Обозначается буквой «К». Это наименьшее расстояние от плоскости одной детали до границы треугольного шва на другой.

Элементы геометрической подготовки формы кромок под сварку имеют свое обозначение, которое используется на чертежах, в технологической и конструкторской документации.

Распространенные ошибки при разделке труб под сварку

Зачастую ошибки возникают во время самой подготовке к разделке. Поэтому, чтобы работа была выполнена на высшем уровне и сварочный шов был идеальным, не допускайте следующих ошибок:

- Не оставляйте скос края с острым углом – это скорее всего приведет к тому, что шов плохо будет проникать внутрь соединения.

- Плохая чистка изделия от загрязнения и масел или неверно подобранный метод очистки – в результате шов будет пористым.

- Несоблюдение регламентов ГОСТа (неправильно подобранный угол скоса, размеры зазоров) – пусть работа и будет быстрее, но качество получившегося шва будет плачевным.

Специализированное оборудование

Не только универсальное оборудование, но и узко специализированное подойдет для разделки кромки труб под сварку применяется. Подобрать можно исключительно от объемов работ.

Если говорить об универсальных машиных, то можно выделить угловые шлифовальные станки, слесарные инструменты и напильники.

Компания Promotech представляет огромный выбор узко направленных машин для снятия фаски: кромкорезы и фаскосниматели серии BM и серии PRO, которые отлично подойдут для выполнения большого объема схожих швов.