Аргонодуговая сварка бронзы

Аргонодуговая сварка бронзы производится в случае обнаружения дефектов литья или при образовании дефектов при наплавке и в других случаях. Бронзовые детали свариваются с предварительным подогревом приблизительно до 350 – 400 градусов по Цельсию. Крупные изделия подогреваются до 500 – 600 градусов. Прочность бронзы при высокой температуре значительно понижается, поэтому деталь перед свариванием нужно хорошо закреплять, чтобы во время сварочного процесса случайно ее не повредить.

После сваривания бронзовые детали подвергаются отжигу с подогревом до 700 градусов. Выдерживаются детали при такой температуре от 3 до 5 часов. Подогрев отливок начинается с температуры 200 градусов, и температура повышается приблизительно на 100 градусов в час. Для отливок, которые выполняют ответственные задачи, применяется температура до 750 градусов по Цельсию. Прокатанная бронза подвергается проковке в холодном состоянии. Делается это для повышения плотности и прочности металла сварочного шва.

При сваривании угольными электродами используется постоянный ток прямой полярности. Для сваривания оловянистой бронзы используют прутки, в составе которых 8% цинка, 3% олова, 0,2 фосфора, 0,3% никеля, 0,3% железа, 0,2% свинца. Остальным материалом является медь. Для бронз других видов используются прутки такого же состава, из которого состоит основной свариваемый металл.

Сваривание бронзы находит широкое применение. Наилучшие результаты сваривания дает сварка на постоянном токе обратной полярности. Величина сварочного тока составляет 30 – 40 Ампер на 1 миллиметр диаметра сварочного электрода. Если при сваривании используется переменный ток, то для того чтобы повысить устойчивость горения дуги, нужно повышать силу тока до 75 – 80 Ампер на 1 миллиметр диаметра электрода. Также в такой ситуации Вы можете воспользоваться осциллятором.

Сваривание бронзы ведут без перерыва в один слой. При сваривании электрод должен находиться практически перпендикулярно к поверхности металла. Для того чтобы лучше удалять газы с поверхности сварочного шва делаются зигзагообразные движения. Для того чтобы получить максимальную высоту напайки нужно вести дугу с предварительной формовкой места наплавки при наклоне до 15 градусов к горизонтальному положению. Если сваривание производится без подогрева, то для этой работы применяется больший сварочный ток.

Если сваривание бронзы производилось в соответствии с требованиями, то механические свойства сварочного шва получаются примерно такими же, как и свойства основного металла. Для прокатных бронз применяется сварка в аргоне с использованием неплавящихся электродов, например вольфрамовых.

Нередко бронзу сваривают газовой сваркой. В таком случае сваривание ведется с подогревом детали до 450-и градусов по Цельсию. Сварочное пламя обязательно должно быть восстановительным, потому что если оно будет иметь окислительные свойства, то содержание олова, алюминия и кремния сильно сократиться.

СВОЙСТВА СОЕДИНЕНИЯ МЕДИ И БРОНЗ СО СТАЛЬЮ

В табл. 13 приведены механические свойства металла наплавки, полученного при ведении процесса без расплавления стали (плазменная струя), с небольшим проплавлением (арго — но-дуговая наплавка) и со значительным проплавлением (автоматическая наплавка под слоем флюса). Предел прочности при всех трех способах наплавки примерно одинаков, предел текучести наименьший при наплавке плазменной струей, а относительное удлинение и относительное сужение максимальны при наплавке плазменной струей, значительно ниже при наплавке ручным аргоно-дуго — вым способом и весьма малы при автоматической наплавке под слоем флюса. Такое различие в пластических свойствах металла наплавки объясняется различным количеством железа в металле наплавки: чем меньше железа в металле наплавки, тем выше пластические свойства при примерно одинаковых прочностных свойствах.

Степень расплавления основного металла в такой же степени сказывается на механических свойствах соединения (табл. 14).

Прочность сцепления металла наплавки с основным металлом проверялась при испытаниях специальных образцов на срез, выдавливание, отрыв, а также испытанием образцов на загиб как наплавкой внутрь, так и наплавкой наружу. Результаты испытаний приведены в табл. 14.

| Результаты механических испытаний соединений при наплавке Механические | свойства при испытании | |||||||

| Способ наплавки | Марка | Марка наплавляе | ‘ прочности сцепления металла наплавки с основным металлом | на загиб в град | Литера | |||

| основного металла | мого металла | на срез | на выдавливание | на отрыв | наплав кой наружу | наплав кой внутрь | турный источник | |

| кгс/мм2 | — | |||||||

| Автоматом под слоем | 09Г2 | Бр. КМцЗ-1 | _ | _ | _ | 30^60 | _ | Автор |

| флюса проволокой | 47 | |||||||

| Лежачим электродом | 09Г2 | МЗС | 18,8—26,1 | — | — | — | — | » |

| 22,6 | ||||||||

| Ручным аргоно-дуго- | Ст. З | Типа | 32,8—44,3 | — | 47,8—53,9 | 26—145 | 180 | » |

| вым способом | МНЖ5-1 | 37,6 | 49,2 | 73 | ||||

| Двойной независимой | 09Г2 | Бр. КМцЗ-1 | 17,5—27,5 | 15,7—30,2 | — | — | — | » |

| дугой | 23,8 | 23,0 | ||||||

| Плазменной струей | Ст. З | Типа | 31,7—35,2 | 31,5—35,8 | 34,1—34,6 | 180 | 180 | » |

| МНЖ5-1 | 33,4 | 33,6 | 34,4 | |||||

| Трением | 20 | Бр. АЖ9-4 | — | — | 30 | — | — | [39] |

| Газовая | Ст. З | Ml | — | 13,4—15,7 | — | — | — | [59] |

| 14,6 | ||||||||

| » | Ст. З | Л62 | — | 31,0—40,0 | , — | — | — | [59] |

| 36,0 |

Как видно, прочность сцепления металла наплавки с основным металлом находится или на уровне прочности самого наплавляемого металла (при наплавке без расплавления стали) или несколько выше прочности наплавляемого металла (в случае наплавки с расплавлением стали или даже при наплавке без расплавления стали, но при значительном ее растворении в жидком металле наплавки и образовании развитой зоны переменного состава). В первом случае разрушение происходит непосредственно по границе сплавления металла наплавки с основным металлом (рис. 46, 47, а), во

| Рис. 46. Образец после испытания на выдавливание наплавленного слоя, полученного при , наплавке бронзы типа МНЖ5-1 на сталь Ст. З. плазмен- |

втором случае, как видно из рис. 47, б, разрушение происходит на некотором удалении от границы сплавления. Упрочнение металла наплавки в переходном слое во втором случае обеспечивается переходом железа из основного металла в металл наплавки.

Испытания на растяжение плоских и круглых образцов, полученных наплавкой бронз типа МНЖ5-1 и Бр. КМцЗ-1 на малоуглеродистые стали как плазменной струей, так и аргоно-дуговым способом неплавящимся и плавящимся электродом, показали, что прочность такого соединения зависит в основном от толщины слоя металла наплавки: чем больше толщина слоя металла наплавки, тем ниже прочность соединения, так как прочность самого _____ наплавляемого металла ниже прочности присадочной проволокой стали. Так, при испытании на растяжение

круглых образцов, полученных наплавкой бронзы типа МНЖ5-1 на сталь 20, получены значения предела прочности: ов = 45 — 47 кгс/мм^ как при наплавке плазменной струей, так и при аргоно-дуговой наплавке неплавящимся электродом. Размеры образцов: диаметр стального стержня 18 мм, диаметр наплавленного образца после механической обработки 21 мм. Прочность самой стали ад = 50,2 кгс/мм2. Однако угол загиба стабильно составляет 180° только при наплавке без расплавления стали (плазменная струя), а при наплавке автоматом под слоем флюса угол загиба составляет только 30—60° (табл. 14).

Предел выносливости соединения, полученного при наплавке плазмой бронзы Бр. КМцЗ-1 на сталь 09Г2 при симметричном цикле растяжение—сжатие (г = —1) на базе 5-Ю® циклов составляет около 13,0 кгс/мм2 при испытании плоских образцов, тогда как при автоматической наплавке под слоем флюса предел выносливости по данным Н. Н. Плишкина [73] составляет всего

6,5 кгс/мм2.

Таким образом, необходимая прочность сцепления металла наплавки с основным металлом и статическая прочность наплавленного соединения обеспечиваются практически всеми способами наплавки. Оптимальные пластические свойства соединения стабильно могут быть обеспечены лишь при наплавке без расплавления стали (например, при наплавке плазменной струей). Такое понижение пластических свойств и предела выносливости соеди-

Рис. 47. Образцы после испытания на отрыв наплавленного слоя от основного металла при наплавке проволокой типа МНЖ5-1 на сталь » Ст. З: а — без расплавления стали (плазменная наплавка); б — с небольшим расплавлением стали (аргоно-дуговая наплавка неплавящимся электродом) |

нения при наплавке с расплавлением стали, на наш взгляд, можно объяснить наличием развитой зоны структурной и химической неоднородности металла шва.

Одной из причин понижения усталостной прочности и пластичности соединений разнородных металлов медь—сталь при сварке (наплавке) с расплавлением основного металла является то, что в образовавшемся перемешанном слое в процессе охлаждения в силу ограниченной взаимной растворимости железа с медью происходит распад твердых растворов железо—медь или железо— никель—медь. Распад этот сопровождается появлением новых фаз на ранних стадиях старения [63].

Распад сплава Fe—Ni—Си изучался в работах [3, 72]. В [3] ‘показано, что при распаде сплава Fe—Ni—Си возникают напряжения второго и третьего рода. Из работы [72] следует, что процесс распада сплава Fe—Ni—Си сопровождается возникновением значительных напряжений второго рода (до 2,3-10”3 см)

и образованием малых блоков мозаики (1—1,5 ■ 10-6 см). Авторы [72] считают, что эффект дисперсности блоков обусловлен не дроблением крупных блоков мозаики в результате возникновения значительных напряжений, а появлением 7Х — и 72-фаз (сплав в процессе распада расслаивается на две фазы). В результате перераспределения компонентов по фазам в сплаве Fe—Ni—Си при обороблении фаз искажения второго рода достигают максимальной величины.

При распаде сплава Си—Fe было обнаружено [114], что после пластического деформирования из твердого раствора выделяется не промежуточная 7-фаза, а стабильная a-фаза, без предварительного образования 7-фазы. При наличии таких значительных напряжений в переходной зоне трудно ожидать получения высоких пластических свойств и высокого значения предела выносливости.

Существование такой неоднородности было показано металлографическими исследованиями; выявляется оно и при исследовании твердости металла соединения. Твердость измерялась на приборе «Виккерс» при нагрузке 5 и 10 кгс. Результаты исследований приведены в табл. 15. Как показывают приведенные данные, твердость металла наплавки повышается с повышением содержания в нем железа. Особенно повышается твердость металла переходной зоны как со стороны металла наплавки, так и со стороны стали, что и характеризует химическую и структурную неоднородность этой зоны при наплавке с расплавлением стали. Только плазменная наплавка на оптимальных режимах обеспечивает достаточную однородность как по сечению металла наплавки, так и в стали, благодаря чему и обеспечиваются высокие пластические и усталостные свойства наплавленного соединения.

Таким образом, результаты исследований механических свойств металла наплавки и наплавленных соединений при наплавке меди и бронз на стали показывают, что оптимальные свойства могут быть получены только при наплавке без расплавления основного металла и минимальной длительности контактирования твердой и жидкой фаз, т. е. при плазменной наплавке на оптимальных режимах.

В ряде случаев при оценке свойств наплавленных изделий коррозионная стойкость металла наплавки имеет решающее значение. Как указывалось выше, о коррозионной стойкости металла наплавки можно судить по количественному содержанию железа и структуре металла наплавки. Для проверки были проведены дополнительные коррозионные испытания по следующей методике:

1) качественная проверка коррозионной стойкости металла наплавки в зависимости от содержания в нем железа с целью обнаружения следов местной коррозии;

2) в случае отсутствия местной коррозии проводилась количественная проверка равномерной коррозии;

| Твердость металла соединений при наплавке Твердость HV | |||||||||

| Способ наплавка | Основной металл | Наплавляемый металл | Содержание железа в металле | металла наплавки | основного металла | ||||

| наплавки | |||||||||

| • | у границы сплавления | через 0,5 мм | вдали от границы сплавления | у границы сплавления | через 0,5 мм | в исходном состоянии | |||

| 0,17—0,21 | 90,6— 99,0 | 91,7— 99,0 | 88,3— 92,9 | 164—181 | 164—175 | 162—172 | |||

| Сталь | Бр. КМцЗ-1 | 0,45—0,72 | 101—116 | 107—120 | 85—91 | 157—164 | 157—166 | 159—164 | |

| 09Г2 | |||||||||

| 0,8—0,92 | 101—122 | 107—124 | — 90—107 | 166—179 | 157—175 | 159—168 | |||

| Плазменной струей с | 1,75—2,3 | 98—120 | 104—135 | 100—116 | 166—191 | 164—179 | 164—175 | ||

| токоведущей присадоч | |||||||||

| ной проволокой | Ст. З | Типа | 1,5—2,0 | 115—127 | 116—137 | 118—129 | 133—141 | 133—139 | 133—141 |

| МНЖ5-1 | |||||||||

| 0,4—0,51 | 106—127 | 107—124 | 104—105 | 206—218 | 209—227 | 212—224 | |||

| 1Х18Н9Т | Бр. КМцЗ-1 | ||||||||

| 0,52—0,57 | 125—135 | 125—135 | 116—123 | 183—201 | 181—198 | 183—201 | |||

| Аргоно-дуговой ’ не | Ст. З | Типа | 9—12 | 148—286 | 150—245 | 185—245 | 185—223 | 133—141 | |

| плавящимся электродом | МНЖ5-1 |

3) проверка коррозионной стойкости на штатном узле трубопровода, участки которого соединены фланцами и кольцами с поверхностью, наплавленной бронзой Бр. КМцЗ-1 двойной независимой дугой.

Для проведения коррозионных испытаний были наплавлены двойной независимой дугой и плазменной струей с токоведущей присадочной проволокой кольца. Режимы наплавки были выбраны так, чтобы содержание железа в металле наплавки составляло от 0,52 до 3%. Наплавка производилась проволокой из бронзы Бр. КМцЗ-1 02 мм на модернизированном для этих целей автомате СКС-1 иг на специально изготовленном автомате для наплавки фланцев и колец. Из наплавленных колец изготовлялись диски путем снятия стружки со стороны стали до металла наплавки и обработки наплавленной поверхности.

Для проведения коррозионных испытаний была изготовлена установка, состоящая из бака с синтетической морской водой состава: вода +3% поваренной соли. Вал установки горизонтальный (для возможности установки дисков), он соединен с мотором, обеспечивающим скорость вращения вала 1450 об/мин. Образцы для коррозионных испытаний, предварительно взвешенные, устанавливались на вал коррозионной установки и изолировались один от другого резиновыми или деревянными прокладками. Синтетической морской воды наливалось столько, чтобы половина диска находилась в воде, а вторая половина соприкасалась с воздухом. Благодаря большому числу оборотов диска верхняя его половина покрыта тонкой пленкой увлеченной аэрированной воды и находится в «пене», заполняющей полностью всю не занятую водой часть установки. В результате отдельные участки дисков попеременно находятся то в воде, то в среде, интенсивно насыщенной воздухом, благодаря чему агрессивность среды возрастает. По истечении срока вращения образцы были сняты, очищены от продуктов коррозии и взвешены.

Следует отметить, что одновременно с дисками из металла наплавки были изготовлены и прошли такое же испытание диски из чистой меди и сплава МНЖ5-1. Коррозионная стойкость дисков оценивалась по шкале для меди и ее сплавов в соответствии с ГОСТом 5272—50. Результаты коррозионных испытаний приведены в табл. 16, в которой площадь контактирования вычислена без учета площади торцевой поверхности дисков.

Для получения показателя коррозии (в мм/год) произведен перерасчет по следующей формуле [40]:

п — 8’76К

где П — проницаемость в мм/год

К — потери веса металла в г/м2-ч у :— удельный вес испытуемого металла в г/см3.

| Результаты коррозионных испытаний металла наплавки Содержание железа в % | Время испытаний в ч | Поверхность контактирования в м2 | Абсолютная потеря в весе в г | Скорость коррозии в мм/год | Балл при испытании | ||||

| Вращение дисков | Нахождение в спокойной воде | Суммарное время испытаний | с учетом только 1 времени вращения | с учетом суммарного времени | с учетом только, времени вращения | с учетом сум — : марного времени | |||

| 1,2-1,8 | 690 | 2532 | 3222 | 0,03458 | 2,1922 | 0,0950 | 0,00205 | 5 | 2 |

| 0,72—0,85 | 690 | 2532 | 3222 | 0,01152 | 2,2247 | 0,2970 | 0,062 | 6 | 5 |

| 0,52 | 690 | 2532 | 3222 | 0,02856 | 3,2710 | 0,1740 | 0,0371 | 6 | 4 |

| 1,31—1,67 | 690 | 2532 | 3222 | 0,01762 | 0,8586 | 0,9796 | 0,0158 | 7 | 4 |

| 2,7—2,8 | 690 | 2532 | 3222 | 0,02516 | 2,5985 | 0,1508 | 0,0333 | 6 | 4 |

| 2,05—2,5 | 690 | 2532 | 3222 | 0,02938 | 2,9715 | 0,153 | 0,0329 | 6 | 4 |

| МНЖ5-1 | 690 | 2532 | 3222 | 0,01252 | 3,6285 | 0,0433 | 0,00925 | 4 | 3 |

| МЗР | 690 | 2532 | 3222 | 0,01004 | 1,2397 | 0,184 | 0,03952 | 6 | 4 |

В табл. 16 приведены результаты расчетов потерь в весе при испытаниях как с учетом только времени вращения дисков, так и с учетом суммарного времени нахождения дисков в синтетической морской воде (т. е. как при вращении, так и в спокойном состоянии).

Анализ результатов коррозионных испытаний, приведенных в табл. 16, показывает, что диски можно отнести к разряду стойких. Результаты испытаний можно признать вполне удовлетворительными, если сравнить со скоростью коррозии диска из чистой меди. Для сравнения можно привести результаты коррозионных испытаний меди и ее сплавов по данным В. Н. Дятловой: скорость коррозии меди составляет 0,0055 г/м2-ч или 0,006 мм/год при испытании в неподвижной дистиллированной воде при 20° С, 0,015 г/м2-ч (0,014 мм/год) при испытании в дистиллированной водопроводной воде, 0,02 г/м2-ч при испытании в синтетической морской воде при температуре 20° С в течение 720 ч и 0,04 г/м2-ч при испытаниях в синтетической морской воде при температуре 40° С в течение 720 ч скорость коррозии кремнистой бронзы составляет 0,05 г/м2-ч. и латуни соответственно 0,03 г/м2-ч.

Часть дисков испытывалась 550 ч с вращением на. валу установки и 1980 ч находилась в спокойной синтетической воде. После

окончания испытания диски были тщательно осмотрены. Следы коррозии были обнаружены только на двух дисках в порах, имевшихся ранее на поверхности металла наплавки. Было проведено и металлографическое исследование металла наплавки после коррозионных испытаний. Никаких изменений в структуре металла наплавки не обнаружено.

Для натурных испытаний были изготовлены штатные трубопроводы из медных труб, соединенных между собой фланцами и кольцами с поверхностью, наплавленной бронзой Бр. К.МцЗ-1 двойной независимой дугой в среде азота. Скорость движения морской воды в трубопроводе 2 м/сек. Состав морской воды — 1800 мг хлоридов в 1 л воды. Один трубопровод с наплавленными фланцами непрерывно находился на испытании 1752 ч, другой — 4500 ч. После испытаний следов коррозии на фланцах не обнаружено.

Таким образом, результаты испытаний показали высокую коррозионную стойкость металла наплавки бронзы Бр. КМцЗ-1 на сталь даже при содержании в металле наплавки до 1,5—2% железа, но находящегося в виде пересыщенного твердого раствора или в виде мелкодисперсных частиц.

Как выполняется сварка бронзы, какие существуют методики

Бронза среди материалов получила большую популярность. Но существенно портят всю картину сложности, возникающие во время проведения сварочных работ. Многие понимают, что бронза – это не химический элемент, а сплав, однако не каждый знает о том, что состав материала может быть различным.

В общем смысле под бронзами подразумевают сплавы меди, в которые добавлены такие легирующие элементы, как алюминий, олово, кремний или марганец.

Сразу отметим, что по ряду физических свойств бронза схожа с латунью. В частности, для этих материалов определены идентичные способы сварки. В металлургии же существует четкое разделение сплавов. Если в качестве основного элемента используется медь с цинком, то образованный сплав называется латунью.

Виды бронзы определяются, в зависимости от того, какой элемент используется для легирования. В простейшей классификации бронзы можно разделить на оловянные и безоловянные. Оловянная бронза в своем составе, помимо меди и олова, может иметь никель, фосфор, цинк. Считается, что именно добавление в сплав олова делает его более качественным.

Сварка латуни аргоном – решаем трудности вместе

Иногда приходиться стыкаться с такими задачами как сварка латуни аргоном в том или ином масштабе. Сама латунь, как и большинство других цветных металлов достаточно сложная в сварке. Поэтому если вы этим не занимаетесь или впервые нужно сварить поврежденную деталь, выполнить специфический заказ – придется предварительно ознакомиться с проблематикой и особенностями техники сварки этого металла.

Проблематика

Латунь — металл, представляющий собой бинарный или многокомпонентный сплав на основе меди, в котором главным легирующим компонентом служит цинк, частично могут добавляться свинец, олово, марганец, никель, железо. Из-за своих свойств латунь трудно сваривается, так как она меняет свои физические свойства при быстром нагреве и последующем охлаждении. К примеру, на прочность сварного соединения сильно влияют такие факторы как — наличие цинка; — присутствие в оксидной пленке водорода.

В первом случае Zn испаряется под воздействием высоких температур (известно, что цинк испаряется уже при 420-и, а закипает при 907-и градусах, что совпадает с температурой плавления латуни), из-за чего выделяются опасные пары, а латунь приобретает плохую пластичность. Во втором из-за водорода происходит насыщение пузырьками сварочного шва и как последствие – его слабая прочность.

blog.svarcom.net

Особенности

Нередко при варке оловянной бронзы наблюдается такое явление, как образование застывших капель. Происходит это по той причине, что легкоплавкие фракции всплывают на поверхность. Такие компоненты, как свинец и цинк, подлежат угару. Их температура кипения ниже, чем у меди, поэтому происходит процесс естественного испарения.

Следует контролировать тип пламени. Оно должно быть строго нормальным. В окислительном пламени выгорает олово, а науглероживающее пламя приводит к появлению пор. Расход ацетилена при газовой сварке должен составлять 70-120 литров в час на 1 мм толщины листа металла. Поверхность должна находиться в зоне восстановительного пламени, что составляет 7-10 мм. Только так можно снизить степень выгорания олова.

Детали из литой бронзы рекомендуется предварительно разогреть до температуры 450°C градусов. Присадочным материалом служит проволока БрОЦ4-3 или БрОФ6,5-0,15. Сложности сварки алюминиевой бронзы связаны с образованием оксидной пленки, которая имеет высокую температуру плавления. С ней можно бороться только при наличии специального флюса. В качестве последнего выступает вещество, содержащее фтористый натрий, хлористый натрий, хлористый барий и хлористый калий. Кремнистая бронза, в отличие от остальных видов сплавов, неплохо сваривается за счет присутствия таких элементов, как кремний и марганец.

Существуют особенности, характерные для любого сплава, содержащего медь. Об этих особенностях сварщик обязан знать, ведь он в обязательном порядке столкнется с определенными сложностями. Наличие в сплаве меди определяет его физические свойства. Теплопроводность бронзы, как и латуни, достаточно высокая, вследствие этого приходится учитывать интенсивную отдачу тепла. Быстрая кристаллизация сопровождается образованием трещин. Здесь оказывает влияние еще один фактор – высокий коэффициент теплового расширения. При кристаллизации металла происходит его «стягивание», в результате чего возникают внутренние напряжения.

Бронза широко применяется художниками и скульпторами при изготовлении бюстов или памятников. Из нее делают фурнитуру и элементы декора. Сварочные работы должны обеспечивать не только надежное соединение, но и эстетичный вид. Наличие в сплавах таких элементов, как цинк, олово или свинец во многом определяет особенности сварочных работ.

Выгорание перечисленных элементов обусловлено существенной разницей в температурах кипения. После плавления металла в сварной ванне происходит поглощение атмосферного кислорода. С ним вступают в реакцию легирующие элементы. На поверхности ванны образуется пленка. Параллельно с этим в металл попадает водород, и при кристаллизации остаются поры. Они существенно снижают качество сварного шва.

Часть проблем удается решить, обеспечив защиту ванны инертным газом. Чаще всего используется аргон. Все вышеописанное указывает на то, что сварка бронзы является достаточно сложным процессом, поэтому сварщик обязан обладать определенными знаниями и опытом.

Подготовка к работе

На сегодняшний день сварка бронзы, как и прочих сплавов, содержащих медь, осуществляется тремя способами: ручная дуговая сварка, аргонодуговая сварка и газовая сварка. Подготовительные работы определены для каждого вида работ и не зависят от выбора способа сварки. Необходимость подготовки металлических поверхностей продиктована требованиями к сварочному шву.

Первым делом путем механической обработки необходимо сформировать кромки, которые будут прилегать друг к другу максимальной площадью. Затем наждачной бумагой или любым инструментом с абразивом придется отполировать торцы до появления характерного золотистого блеска. Данную процедуру нужно выполнять в любом случае, так как бронза быстро покрывается слоем окисла, который может препятствовать формированию качественного шва.

Если нет возможности провести механическую обработку, а кромки находятся в нормальном состоянии, то избавиться от окисла можно с помощью раствора азотной или соляной кислоты.

Ручная дуговая сварка

Сварка бронзы чаще всего необходима при проведении ремонтных работ, исправлении брака или при наплавке. Можно применять предварительный подогрев детали до 350-450°C градусов, однако следует помнить, что при высокой температуре прочность бронзы снижается. Ручная дуговая сварка ведется в нижнем положении. В качестве расходного материала применяются металлические или угольные электроды.

- При использовании металлического электрода выставляется постоянный сварочный ток обратной полярности.

- Угольные электроды требуют прямой полярности.

Возможна сварка и переменным током, однако для стабильной дуги сила тока должна быть существенно выше. Если при постоянном токе она выбирается исходя из расчета 40 А на 1 мм (диаметр электрода), то для переменного тока показатель возрастает до 80 А. Шов накладывается непрерывно, без поперечных движений электрода.

Техника сварки

Для повышения стойкости металла шва к образованию горячих трещин рекомендуются проволоки Бр.АЖНМц 8,5-4-5-1,5; Бр.МцФЖН 12-8-3-3; ММц40, Механические свойства сварных соединений в этом случае соответствуют свойствам основного металла.

Ориентировочные режимы сварки меди в нижнем положении

| Вид соединения | Размеры, мм | Процесс сварки | Газ | Сварочный ток, А | Напряжение на дуге, В | Скорость сварки, м/ч | Диаметр электрода, мм | Вылет электрода, мм | Расход газа, л/мин | |

| S | b | |||||||||

| 0,8-1 | 0+0,5 | ИДС КЗ | Ar N2 | 80-110 80-110 | 18-20 18-20 | 30-45 | 0,8-1,2 0,8 | 10-14 10-12 | 7-9 | |

| 2-3 | 1-1,5 | ИДС КЗ КЗ | Ar N2 Ar | 140-210 140-200 140-200 | 19-23 20-25 19-23 | 25-35 25-35 25-30 | 0,8-1,6 0,8-1,2 0,8-1,2 | 10-18 10-14 10-14 | 8-10 8-9 8-10 | |

| 5-6 | 2-3 | КЗ СТР ИДС | N2 Ar Ar | 250-320 250-320 250-320 | 24-27 23-26 23-28 | 22-28 20-25 20-25 | 1-1,4 1-1,6 1,2-3 | 10-16 10-18 12-30 | 10-12 | |

| 8-10 | 3-3,5 | СТР СТР КР | Ar He N2 | 350-550 300-500 300-500 | 32-37 33-38 34-39 | 18-20 20-22 20-28 | 2-3 1,6-3 1,6-3 | 20-35 18-35 18-35 | 14-16 30-40 14-16 | |

| 12-14 | 1,5-2,5 | СТР СТР КР | Ar He N2 | 300-500 270-500 280-500 | 28-36 32-38 32-39 | 16-18 18-22 18-22 | 2-4 1,5-3 1,5-3 | 20-40 18-35 18-35 | 14-18 30-40 14-16 | |

| 16-20 | 3-4 | СТР СТР КР | Ar He N2 | 350-680 350-650 350-650 | 32-39 34-42 35-42 | 16-18 16-20 16-20 | 2-4 2-4 2-4 | 20-40 | 14-18 30-50 14-18 | |

Медь сваривают с минимальным числом проходов.

Сварку ведут «углом вперед» справа налево. Для формирования обратной стороны шва стыковых соединений используют графитовые или медные водоохлаждаемые подкладки. Двухсторонние соединения выполняют с формированием шва на весу или по подварочному шву наложенному ручной аргонодуговой сваркой W-электродом.

Аргонодуговая

Данный тип сварки принципиально схож с ручной дуговой сваркой. Отличие заключается лишь в том, что процесс происходит в среде защитного газа. Аргон тяжелее воздуха, поэтому он образует защитную зону, через которую к сварочной ванне не поступает атмосферный кислород. Аргонодуговая сварка может осуществляться неплавящимися вольфрамовыми электродами или плавящимися электродами, роль которых выполняют прутки.

Именно аргонодуговая сварка наиболее часто применяется при работе с бронзой и латунью. В особенности такое предпочтение отдается при толщине металла, превышающей 5 мм. Производительность сварки достаточно высокая, однако сам процесс требует от сварщика наличия определенной квалификации. Электрическая дуга, образованная между поверхностью металла и электродом, частично расплавляет кромки, после чего происходит соединение с образованием шва. Как было уже сказано выше, требуется предварительная подготовка кромок.

Существует ряд рекомендаций, позволяющий получить высококачественное соединение деталей из сплавов меди.

- Шов желательно формировать небольшими участками.

- При финализации процесса постепенно понижается напряжение, а затем дуга уводится в сторону.

- Для предотвращения испарения легирующих элементов применяют специальные присадки, содержащие кремний, алюминий или бор.

Сварка бронзы и латуни сопровождается выделением токсичный веществ, поэтому осуществляется с соблюдением всевозможных мер безопасности. Аргоновая сварка имеет ряд преимуществ перед остальными типами соединения.

- Получение эстетичного шва.

- Экономичность процесса.

- Не нужно очищать деталь от шлака.

- Для бронзы аргоновая сварка является наиболее предпочтительной.

- Аргоновой сваркой можно наплавлять детали, восстанавливая их прежнюю форму (например, при износе).

- Имеется возможность работать с тонколистовым металлом.

С какими сложностями связан процесс сварки цветных металлов и сплавов

Для работы с цветными металлами и сплавами необходимо принять специальные защитные меры. В противном случае негативные процессы усилятся и образуют в месте шва оплавленный оксидный нарост.

Очень важно создать надлежащие условия для выполнения сварки – ограничить доступ кислорода в рабочую зону либо четко регулировать его поступление.

Разновидности цветных металлов, которые востребованы больше всего, трудно отыскать в их естественном виде. Поэтому для того, чтобы получить вещество с нужными химическими свойствами, на производствах обычно используют сплавы – сложные комбинации и сочетания цветных металлов.

Чаще всего мастера сваривают изделия из алюминия, бронзы, дюралюминия (сплав алюминия, меди, магния и марганца), меди, латуни (комбинация цинка и меди), силумина (сочетание кремния и алюминия). Сегодня также изготавливают множество сварных изделий из алюминиево-магниевых и алюминиево-марганцевых сплавов.

Но самые популярные цветные металлы, которые используют в промышленности и на производстве, – это комбинации меди и алюминия с другими металлами (свинцом, цинком, магнием, кремнием и пр.). К таким соединениям относятся:

- Алюминиевые сочетания (дюралюминий, авиаль, силумин).

- Обычная латунь – сплав цинка и меди, в котором последний элемент занимает до 70 % общей массы. В некоторых случаях для достижения нужной кондиции изделия долю цинка увеличивают до 50 %.

- Бронза – классическая комбинация олова и меди (пропорции: 15:85).

- Сложные латуни – наряду с цинком и медью в них также содержатся различные наполнители и добавки.

Выбирать подходящую технологию сварки цветных металлов и сплавов нужно с учетом типа материала, с которым вам придется работать.

Известно, что магний, медь и алюминий остывают довольно быстро. Значит, для работы с ними понадобится источник энергии очень высокой мощности и дополнительный прогрев. Со сплавами дело обстоит сложнее. Дело в том, что входящие в их состав элементы могут иметь разную температуру плавления. Поэтому в процессе работы с ними есть риск того, что более легкие вещества испарятся. Но, проведя сварку быстро, вы сможете этого избежать.

VT-metall предлагает услуги:

Особенности сварки цветных металлов и сплавов также обусловлены их высоким сродством к кислороду. Некоторые из них даже могут выступать в роли раскислителей. Окислы, которые образуются при их плавке – это более тугоплавкие соединения, засоряющие сварочный шов. Если снизить температуру плавления, то на поверхности могут появиться трещины. Очевидно, что это отрицательно скажется на механических свойствах соединения. Вот почему сваривание цветных металлов нередко выполняют под слоем флюса, уменьшающего влияние на них кислорода.

Из-за своей непрочности и хрупкости, некоторые сплавы могут разрушиться при легком ударе или вообще без какого бы то ни было внешнего воздействия. В то же время слишком тяжелые материалы способны своим весом провалить сварочные ванны. Поэтому, работая с ними, нужно быть очень аккуратным.

Газовая

Газовая сварка медных сплавов используется преимущественна для того, чтобы максимально снизить угар легирующих элементов. Сварочное пламя настраивается так, чтобы отчетливо выделялись три зоны. Поверхность металла должна находиться на границе второй и третьей зоны. Работа с кремнистой бронзой требует наличия окислительного пламени. Оно получается при горении смеси кислорода и ацетилена, если соотношение первого газа ко второму составляет 1,2. Бронза, содержащая алюминий, при сварке доставляет немало проблем, так как образуется пленка из оксида алюминия, сгущающая содержимое сварочной ванны.

При отсутствии предварительной и последующей термообработки шва качество и прочность соединения, полученного при помощи газовой сварки составляет 85% от прочности основного метала. Хороший результат можно получить только после проковки шва. Газовая сварка требует от мастера большого опыта. При низкой скорости ведения горелки в металле могут образовываться поры. Необходимо правильно подобрать мощность горелки, состав газа, исходя из типа бронзы и толщины заготовки.

Особенности сварочных работ со сплавами меди

Латунь часто сравнивают с бронзами. Ведь бронзы – это тоже сплавы, в которых присутствует медь, а в качестве второго основного компонента может выступать алюминий, кремний, свинец, бериллий и так далее.

Теплопроводность меди в 6 раз больше, чем железа. И поэтому технология сварки сплавов из меди имеет серьёзные отличия от технологии сварки стальных и железных изделий

Важно также отметить, что вещи из латуни или бронзы зачастую имеют декоративную ценность. А значит, при сварке нужно использовать тот режим, который позволит получить идеально гладкий шов и придать долговечность соединению.

Все сплавы с медью имеют определённые общие черты, но при этом у каждого из них есть и свои уникальные свойства. Например, особое значение для работы с латунью имеет тот факт, что в ней присутствует цинк.

Именно этот элемент из таблицы Менделеева делает сварку латуни столь непростой. Есть несколько трудностей, с которыми мастера сталкиваются при этом процессе:

- газы поглощаются расплавленным металлом (происходит окисление цинка и возникновение водородных пузырьков в сварном шве);

- на латуни при перегреве легко образуются поры и трещинки;

- из сплава начинает выгорать цинк, так как он имеет меньшую точку кипения, чем медь.

Чтобы бороться со всеми трудностями при сварке, используют защитную среду аргона. Применяют и другие виды сварок, не забывая о подготовке материала и строгом соблюдении технологии процесса.

Подготовка

Сегодня на практике при работе с бронзой и латунью применяют электродуговую, газопламенную и аргоновую сварку. Но вне зависимости от того, какая именно технология была выбрана, необходимо тщательно подготовить металлические поверхности, которые предполагается сваривать.

Для этого по краям заготовок следует вырезать специальные сварочные кромки, а будущее место шва отполировать до появления блеска с помощью наждачки и напильника.

На латунных поверхностях нередко образуются окислы, от которых тоже нужно избавиться. Это можно сделать, воспользовавшись раствором соляной или азотной кислоты. Причём такую очистку следует осуществлять строго перед началом сварочных работ.

Электродуговая

Для стандартной электродуговой сварки лучше всего использовать электроды из латунной проволоки (причём доля цинка в этой проволоке должна составлять 40%) с включениями алюминия, железа, свинца, марганца.

Через эти электроды при включении аппарата должен проходить постоянный электроток, обладающий прямой полярностью. В данном случае сварка проводится короткой дугой из положения снизу.

Дуга должна поддерживаться силой тока в 250 ампер для электродов длиною в 5 мм. В таком случае быстрота укладки шва может достигать 30 см в минуту.

По окончании основной операции сварочный шов следует дополнительно проковать и разогреть до температуры в диапазоне от 600 до 650 °C. Это придаст соединению большую прочность.

Газовая

Безусловно, варить поверхности изделий из латуни можно и газовым аппаратом. Но в этом случае работу надо осуществлять с максимальной скоростью. Если горелка будет двигаться медленно, то в шве будут образовываться поры – это опять же связано с особенностями плавления цинка. В конечном счёте, скорость работы должна быть равна примерно 25 см в минуту.

Сварку газовым аппаратом нужно выполнять без поперечных колебаний, иначе изделие из латуни начнёт расплавляться. Горелку специалисты советуют держать под прямым углом к поверхности изделия. А присадочную проволоку необходимо во время процесса располагать под углом примерно в 30 градусов к свариваемым кромкам.

Как осуществляется сварка меди со сталью?

На деле это довольно сложная задача. Но хороший сварщик с такой задачей все же справится. Используются такие соединения при производстве деталей химической аппаратуры. Один из встречающихся вариантов — это присоединение медного провода к стальной колодке. Показатели качества сварки таких соединений вполне достаточны для своей задачи. Для повышения прочностных характеристик медных изделий в состав вводят до 2% железа. Применять больший объем не рекомендуется, так как прочность начнет снижаться.

Для сварочных работ с помощью графитовых электродов применяется постоянный ток прямой полярности. При этом длина дуги электричества должна быть в пределах от 14 до 20 миллиметров, а напряжение от 40 до 55 вольт. Ток выбирают в зависимости от качества электрода и его диаметра. Обычно он бывает в пределах 300-550 ампер. Флюсы используются точно такие же, как для работы с медью. Их состав можно посмотреть на этой странице. Флюс следует засыпать между разделочными кромками в зону сварки.

Начинать сваривать следует слева. Самый лучший результат достигается при обработке «лодочкой». Осуществляется процесс следующим образом:

- Сначала следует нагреть кромки медного изделия угольным электродом.

- Затем происходит соединение частей в определенном положении присадочного прутка и электрода. Пруток должен быть наклонен против движения под углом 30-40 градусов к металлу. Электрод должен быть наклонен в направлении сварки под углом в 75-85 градусом.

Скорость сварки должна быть 25 сантиметров в час. Соединение меди и чугуна происходит таким же способом.

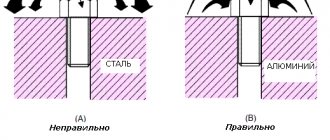

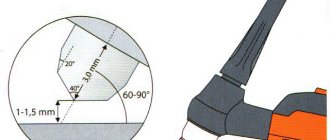

Для приваривания бронзы с низким содержанием легирующих элементов и толщиной до 1,5 миллиметра к стали до 2,5 миллиметров используется соединение внахлест. При этом используются неплавящиеся электроды из вольфрама и присадочная проволока 1.8 миллиметра. Она подается со стороны. Сама сварка осуществляется в среде аргона в автоматическом режиме. Обработка должна происходить со стороны медного элемента. Сила тока должна при этом составлять 190 ампер, скорость подачи проволоки 70 метров в час, а скорость сварки 28.5 метров в час. При этом напряжение электрической дуги должно быть 11.5 вольт.

Для присоединения меди или латуни к стальной заготовке применяется стыковая сварка с оплавлением. Этот способ позволяет добиться разной степени оплавления кромок, при этом цветные металлы плавятся меньше. Исходя из этого делают вылеты, равные:

- 3.5 d для стали,

- 1.5 d для латуни,

- 1.0 d для меди.

В среде аргона

Сварка латуни аргоном – самый качественный и популярный вариант на сегодня. Причём это справедливо не только для латуни, но и для иных медных сплавов.

Данный метод представляет собой ту же дуговую сварку, но в среде инертного газа аргона. И здесь возможно применение как плавящихся, так и неплавящихся электродов.

В качестве материала для неплавящихся электродов, как правило, используется вольфрам. А хорошим присадочным материалом в большинстве случаев могут стать бронзовые прутки марки БрКМц-3-1.

Однако если сплав латуни очень сложен, то следует использовать присадочную проволоку из того же материала, что и само обрабатываемое металлическое изделие.

Сварка бронзы или латуни аргоновым аппаратом выполняется в один слой. И при этом варить нужно не цельным швом, а небольшими отдельными участками (валиками).

Сварка латуни аргоном: особенности технологии и практические советы

Среди всех видов сварки сварка латуни является одним из наиболее сложных технологических процессов. Объясняется это тем, что цинк, который входит в состав этого медного сплава, при нагревании начинает активно испаряться, что приводит к образованию пор в сварном шве и, соответственно, к значительному ухудшению качества и надежности формируемого соединения. Осложняется сварка латунных деталей еще и тем, что при ее выполнении происходит выделение паров цинка, которые очень вредны для человеческого здоровья.

Аргонная сварка медного сплава

Технологии сварки изделий из латуни

Как известно, латунь – это сплав меди и цинка. В отдельных случаях, когда необходимо получить металл со специальными характеристиками, в него могут добавляться и другие химические элементы – олово, никель, свинец.

Цинк, содержащийся в латуни в значительном количестве, при сильном нагреве начинает испаряться, что приводит к пористости в сварном соединении. Кроме того, вступая в реакцию с кислородом, содержащимся в окружающем воздухе, пары цинка преобразуются в оксид данного металла, формирующий на поверхности соединяемых деталей белый налет. Обладая тугоплавкостью и тем самым затрудняя процесс выполнения сварки, данный налет представляет большую опасность для человеческого здоровья, так как является очень ядовитым.

Механические свойства и химический состав латуни

С учетом всех вышеперечисленных факторов специалисты разработали несколько технологий, по которым может эффективно выполняться сварка латуни. Сюда относятся:

- газовая и электродуговая сварка;

- соединение деталей из латуни под слоем флюса;

- сварка, выполняемая в среде защитного газа, в качестве которого чаще всего используется аргон.

Из всех перечисленных технологий именно сварка латуни аргоном получила наибольшее распространение благодаря своей высокой эффективности и возможности получать качественные сварные соединения в любых условиях.

Особенности сварки латунных изделий в среде аргона

Сварка латуни, которая осуществляется в среде инертного газа аргона, используется в основном в тех случаях, когда необходимо соединить детали, толщина которых превышает 5 мм. Источником тепла при использовании данной технологии является электрическая дуга, горящая между электродом и поверхностью соединяемых деталей. Электрод фиксируется в токопроводящем зажиме горелки, через сопло которой в зону сварки подается защитный газ. Сам сварной шов формируется за счет использования присадочного материала, состав которого должен максимально соответствовать составу соединяемых изделий.

Медно-фосфорный пруток для сварки латуни

Плавление присадочного материала, подаваемого в зону выполнения сварки вручную, также обеспечивает электрическая дуга, горящая между электродом и деталями.

Прежде чем приступать к сварке латуни, необходимо тщательно очистить поверхности соединяемых деталей от загрязнений и оксидной пленки. Показателем качества такой очистки служит металлический блеск, который должен появиться на поверхности латунных изделий. Оксидная пленка с заготовок из латуни легко удаляется при помощи азотной кислоты. После такой обработки необходимо промыть поверхности горячей водой.

При сварке изделий из латуни можно услышать необычный треск: он вызывается активным выделением паров цинка. Пары цинка, кроме того, окрашивают сварочную дугу в непривычный цвет, который хорошо заметен даже на видео этого процесса.

Ориентировочные режимы сварки латуни вольфрамовым электродом

Технология сварки изделий из латуни отличается еще и тем, что соединение выполняют не сплошным швом, а отдельными валиками, аккуратно заполняя расплавленным присадочным материалом зазор между деталями на всю его глубину. Соблюдать данное требование необходимо потому, что при выполнении сплошного шва очень велик риск прожига соединяемых деталей.

Есть еще одно правило, которому необходимо следовать при сварке изделий из латуни. При заполнении присадочным материалом кратера шва надо постепенно уменьшать напряжение дуги и увеличивать ее длину, а затем просто отвести электрод в сторону. Посмотреть, как это выполняется практически, можно на обучающем видео.

Производить сварку изделий из латуни в домашних условиях можно, однако следует принимать во внимание высокую опасность паров цинка для здоровья. Именно поэтому выполнять такой процесс, если в ваших домашних условиях нет рабочего места с вытяжной вентиляцией, лучше всего на открытом воздухе. В любом случае, где бы ни проводилась сварка деталей из данного сплава, сварщику следует использовать респиратор.

Преимущества аргонодуговой сварки деталей из латуни

Аргонодуговая сварка изделий из латуни, осуществляемая неплавящимися электродами, совершенно не случайно пользуется такой высокой популярностью. Преимущества данного технологического процесса заключаются в следующем.

- Для сварки латуни в среде аргона не требуются ни электроды со специальным покрытием, которые отличаются достаточно высокой стоимостью, ни флюс.

- Данная технология соединения деталей, выполненных из латуни, является одной из самых чистых с экологической точки зрения.

- Аргонная сварка отличается высокой скоростью выполнения.

- Сварные швы, полученные при сварке аргоном, отличаются высокими эстетическими характеристиками.

- На сварных швах, выполненных по данной методике, отсутствует шлаковая корка, которую необходимо очищать.

- Кромки соединяемых латунных деталей за счет использования инертного газа надежно защищены от образования оксидных и нитридных корок.

- Струя аргона, подаваемая в зону выполнения сварки, выдувает все отходы технологического процесса.

- Данный способ сварки является универсальным: его можно использовать для соединения как мелких, так и габаритных изделий из латуни, выполнять их восстановление методом наплавки.

met-all.org

В домашних условиях

Дома проще всего воспользоваться имеющейся в наличии или позаимствованной у кого-то паяльной лампой и оловянным припоем. А в качестве флюса, то есть материала, отделяющего зону сварки от атмосферного воздуха, можно использовать дешёвый и доступный борат натрия. Иногда для пайки латуни готовят специальные припои из меди и серебра.

Если предстоит сварка латуни в бытовых домашних условиях электродуговым методом, нужно подумать о средствах защиты и строгих мерах предосторожности. Пары цинка представляют действительно серьёзную опасность для здоровья людей – они ядовиты.

Следовательно, производить сваривание латуни обязательно нужно в защитной маске, перчатках и респираторе. По этой же причине данный процесс лучше выполнять на улице или в помещениях с достаточно мощными вытяжками.

Не слишком опытным мастерам будет полезен дополнительный совет. Сначала желательно потренироваться на ненужном куске латуни подходящих размеров. Только набив руку и установив правильные настройки аппарата, можно браться за настоящую работу.

Тем, кто хочет быстро соединить два металлических объекта, стоит знать о том, что такое холодная сварка. Хотя это название не совсем корректное. Условно говоря, удар кувалдой по двум металлическим пластинам, в результате которого можно получить единое изделие (и именно так поступали в древности) тоже можно считать холодной сваркой.

Но в наши дни так называют соединение двух металлических частей благодаря специальным составам, а также сами эти составы. Их можно купить практически в любом специализированном магазине, они позволяют соединять, ремонтировать и герметизировать изделия из латуни и бронзы.

Способ применения крайне прост: нужно размешать состав холодной сварки, пока не получится однородная масса. Потом следует нанести эту смесь на обе поверхности, которые необходимо соединить, и плотно прижать их друг к другу на несколько секунд.

Фактически холодная сварка – это клей для металлов, и иногда такой клей действительно способен решить соответствующие проблемы в домашних условиях. С другой стороны, бывают ситуации, когда без настоящей сварки не обойтись.

Технология газовой сварки меди

Газовая сварка меди в домашних условиях является самой распространенной технологией, применяемой в бытовых условиях. Получаемый сварочный шов по данной методике отличается высокой прочностью. Именно благодаря этому параметру газовая сварка пользуется большим спросом у домашних мастеров. Для выполнения соединения медных изделий на дому необходимо иметь под рукой:

- Сварочный аппарат

- Газовые горелки

- Баллоны с газом (ацетилен)

- Проволока из меди

- асбест

Некоторые советы опытных сварщиков

- Если толщина изделия из меди не больше 1 см, соединение можно производить одной горелкой.

- При толщине медного образца более 1 см уже нужно использовать сразу две горелки, вторая будет служить для подогрева.

- Чтобы снизить в данном случае отток тепловой энергии, дополнительно понадобятся асбестовые листы.

- Рекомендуется при сваривании медных изделий использовать электротехническую проволоку из меди, предварительно очищенную лакокрасочных изоляционных покрытий.

- Зачистка обязательно проводится и свариваемых краев изделий. Этим условием не стоит пренебрегать, так как от него зависит возможность образования закиси меди.

Все необходимые условия предварительной подготовки к сварочным работам выполнены. Значит можно приступать непосредственно к соединению подготовленных медных изделий.

Рекомендации

- Нагретые участки соединения, которые расположены вблизи друг к другу, нужно стараться не перегревать.

- Пламя концентрированное необходимо направлять перпендикулярно шву непосредственно на край проволоки.

- Проволока должна расплавляться раньше краев изделия. Процесс варения продолжается до тех пор, пока не сформируется весь шов до конца.

- Необходимо помнить, что приостановка незаконченного соединения способна привести к перегреванию некоторых участков изделия, соответственно закиси меди, формированию трещин.

- Законченный сварной шов обязательно проковывается.

- Для небольшой толщины изделий проволоку нужно вести холодной.

- Если толщина изделия составляет больше 0,5 см, тогда проволока должна быть разогрета до температуры 200 градусов. Допускается и большая температура, но не более 500 градусов, так как будет образовываться зернистость металла, который впоследствии станет довольно хрупким.

- Сварной, прокованный шов необходимо довести до температуры 500 градусов и мгновенно охладить.

На этом можно считать соединение медных деталей завершенным.