Технология пассивации металла, виды и составы

Пассивация — это формирование на поверхности металла тонких оксидных или солевых пленок, которые защищают его от внешней коррозии. Такое покрытие препятствует контакту металла с кислородом и агрессивными средами. При пассивировании защитные пленки могут образовываться на металлической поверхности как естественным, так и искусственным путем. В первом случае они состоят из оксидов химических элементов, входящих в состав самого металла, а во втором могут включать в себя оксиды и соли других химических элементов. Например, чистый алюминий естественным способом образует очень стойкую оксидную пленку, поэтому устойчив к большинству видов коррозии. А вот изделия из его сплавов, содержащих химически активные компоненты, уже нуждаются в искусственной коррозионной защите и поэтому подвергаются пассивированию в солевых растворах.

Пассивацию широко применяют для защиты поверхностей изделий из стали, меди, никеля, алюминия и их сплавов. Даже защитные цинковые и кадмиевые покрытия пассивируют солями хрома для повышения их коррозионной и механической стойкости. Пассивирование металла вызывает образование на его поверхности слоя оксидов или солей толщиной в несколько микрон, что практически не влияет на геометрические размеры изделий. С другой стороны, такие пленки могут снижать контактную проводимость основного материала, но, как правило, в меньшей степени, чем слой корродированного металла.

Виды коррозии

Несмотря на то, что коррозионный процесс приводит практически к одинаковым последствиям, причины, ее вызывающие, могут быть различными. Наиболее частой причиной коррозии изделий из нержавейки, используемых в бытовых условиях, является применение для их чистки средств, содержащих в своем химическом составе значительное количество хлора. Такие средства активно способствуют разрушению оксидной пленки на металле, что приводит к развитию коррозионного процесса на всей его поверхности (т.е. общей коррозии).

Суть и описание процесса пассивации металла

При пассивировании поверхности металлических изделий обрабатывают растворами химических соединений, обладающих окислительными свойствами. В этой роли чаще всего выступают кислоты, нитриты и растворы солей хрома (реже — молибдена). Нанесение раствора на поверхность металлических заготовок производится методом погружения или вручную, с помощью специального оборудования. Применяемые при пассивировании растворы обычно состоят из основного реагента и нескольких добавок, ускоряющих и стабилизирующих процесс пассивации.

В общем виде процесс пассивирования состоит из следующих этапов:

- Механическая очистка поверхностей изделия.

- Химическое обезжиривание в растворе едкого натра и кальцинированной соды.

- Промывка в проточной горячей, а затем холодной воде.

- Пассивирование в течение заданного времени.

- Нейтрализация в растворе кальцинированной соды.

- Промывка путем многократного погружения в проточную холодную воду.

- Сушка в сушильном шкафу или обдувом теплого воздуха.

- Контроль качества поверхности после пассивирования производится визуальным или инструментальным способом. При неудовлетворительном результате процесс пассивирования повторяется, начиная с п. 1.

В приведенном примере описан технологический процесс пассивации с использованием стационарного производственного оборудования. Для пассивирования поверхностей изделий на месте их установки применяют ручные приводные инструменты и приспособления (см. фото ниже).

Свойства пассивированного металла и его применение

После пассивации на поверхности металла образуется устойчивый к коррозии слой, который в случае применения хроматов к тому же имеет повышенную механическую прочность. Некоторые металлы и сплавы склонны к естественной пассивации. Это особенно характерно для алюминия и нержавеющей стали с присутствием хрома. Но в случае нарушения структуры и химического состава поверхностного слоя они также могут подвергаться коррозии. При пассивировании нержавеющей стали для создания стойкой поверхностной защиты используется ее собственный хром, который, соединяясь с кислородом, образует плотную оксидную пленку. Все изделия из нержавеющей стали, работающие в агрессивных средах, заранее подвергаются пассивации, что помогает избежать (или отсрочить) их коррозию.

Пассивация железа и его сплавов в виде конструкционных и специальных сталей обычно проводится по покрытию из никеля, цинка или кадмия с использованием солей хрома. Такое пассивирование укрепляет поверхностный слой и позволяет эксплуатировать стальные изделия в течение длительного периода без опасности коррозии, а в случае ее проявления обрабатывать только пораженные участки. Пассивирование меди и ее сплавов (бронзы и латуни) выполняется как в защитных, так и в декоративных целях с применением хроматных растворов. В этом случае на поверхности медного изделия образуется тонкая прозрачная пленка, предохраняющая металл от окисления и сохраняющая его товарный вид.

Пассивирование серебра проводят для этих же целей с применением аналогичных технологий.

Причины возникновения коррозии

Несмотря на то, что в химическом составе нержавеющей стали должны содержаться пассиваторы, значительно повышающие ее коррозионную устойчивость, ее поверхность и внутренняя структура могут подвергаться коррозии.

Основной причиной, по которой нержавеющая сталь начинает разрушаться, является недостаточное или неравномерное содержание в ее химическом составе хрома. Вызвать коррозию также может контакт с металлом, который отличается значительно меньшей устойчивостью к окислению. Часто подвергаются разрушению изделия из нержавейки, которые были соединены между собой по технологии сварки.

Коррозия труб полотенцесушителя, возникшая по причине недобросовестного исполнения сварочного шва производителем

Что характерно, даже если нержавеющая сталь отличается очень высоким качеством, после сварки она может покрыться слоем ржавчины. Чтобы избежать таких негативных явлений, сварные швы, при помощи которых выполнено соединение изделий из нержавейки, необходимо тщательно зачищать и полировать. Такая процедура позволяет удалить с поверхности сварного шва и самих изделий из нержавейки остатки менее устойчивого к коррозии металла, который был использован для выполнения сварочных работ.

Очень часто на поверхность нержавейки частички менее устойчивого к коррозии металла попадают и в тех случаях, когда его обработка выполняется в непосредственной близости от стальных изделий. Так, если рядом пилят, шлифуют или выполняют другие виды обработки обычного металла, то его частички, попав на нержавеющую сталь, обязательно станут источниками ее коррозии. На нержавейке они могут появиться и в том случае, если вы решите выполнить ее обработку инструментом, который до этого взаимодействовал с обычным металлом. Именно поэтому инструменты, особенно относящиеся к режущему типу, желательно использовать для выполнения обработки только однотипных материалов.

Коррозия вытяжки из нержавеющей стали, произошедшая вследствие чистки изделия железной щеткой

Однако, конечно, наиболее критичным местом на поверхности изделий из нержавейки с точки зрения возникновения и развития коррозионных процессов является сварной шов. Именно поэтому важны не только тщательная зачистка, шлифовка и полировка места сформированного сварного соединения, но и его пассивация, для чего используются различные кислотные растворы.

Пассивация (химическое пассивирование), как правило, выполняется с применением раствора, основу которого составляет азотная кислота. Обработка таким раствором тщательно подготовленного участка изделия из нержавеющей стали позволяет сформировать оксидную пленку, отличающуюся высокой пассивностью к коррозионным процессам.

Обработка сварных соединений на нержавейке, после которой и выполняется химическое пассивирование, осуществляется при помощи металлической щетки и шлифовальной машинки. При этом, как уже говорилось выше, важно следить за тем, чтобы используемые при пассивации инструменты не реагировали до этого с обычным металлом, частички которого могут стать источником развития коррозионных процессов.

Чтобы проверить, не присутствует ли на поверхности нержавейки включений обычного металла, можно воспользоваться двумя способами.

Обработка водным раствором азотной кислоты и ферроцианида калия

Места на поверхности изделия, на которых присутствуют включения свободного железа, после выполнения такой обработки сразу окрасятся в синий цвет. Следует отметить, что такой способ проверки используют преимущественно в условиях производственных лабораторий.

Смачивание обычной водой

Изделие выдерживают в таком состоянии на протяжении нескольких часов. Если на нержавейке присутствуют включения свободного железа, то участки с такими включениями начнут покрываться ржавчиной.

Виды пассивирования

По методу нанесения покрытия пассивирование бывает двух видов: химическое и электрохимическое. Кроме того, разновидности этой технологии классифицируют по типу химического элемента, из соединений которого образуется поверхностная пленка (хроматирование, никелирование, молибденирование и другие). Кроме того, выделяют естественную пассивацию — процесс образования защитного слоя у ряда металлов и сплавов под воздействием атмосферного и растворенного в воде кислорода.

Химическое

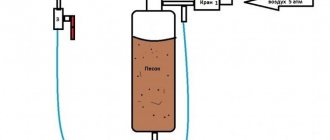

Химическое пассивирование происходит в результате притяжения отрицательных ионов растворенных в воде солей к поверхности металла, атомы которого имеют положительный потенциал. Для этого металлические изделия, предварительно очищенные и обезжиренные, помещаются в специальную ванну, заполненную соответствующим раствором. Основным компонентом в таком электролите является соль металла, образующего защитную пленку на поверхности изделия. Химическая пассивация также может выполняться по месту установки изделия. В этом случае все процессы, начиная от очистки и заканчивая пассивацией, нейтрализацией и обмывкой, выполняются вручную с помощью специального оборудования.

Содержание составов для пассивации

В состав растворов для пассивации цветных металлов в качестве основного реагента чаще всего входят хроматы калия и натрия, а также хромовый ангидрид. Для создания кислой среды в такие электролиты добавляют различные кислоты и соли, состав которых влияет на скорость создания и равномерность защитной пленки. Пассивирование меди проводят в растворах, содержащих в небольших количествах серную кислоту. При обработке алюминия в состав электролитов включают фосфорную кислоту, а для пассивации цинка и кадмия используют добавки в виде азотной и серной кислот. Содержание пассивирующих растворов для обработки изделий из стали зависит от их состава и часто включает в себя азотную кислоту и ее соли.

Все соли хрома (особенно шестивалентного) очень токсичны. Поэтому проводить хромовую пассивацию металлических изделий можно только на специализированных производствах, имеющих соответствующие системы очистки и водоотведения, а также специально обученный персонал.

Нигде не пишут, каким образом выполняется пассивирование солями хрома непосредственно в местах установки оборудования. Как в этих случаях удаляют химические реагенты? Или при такой обработке применяют другие составы? Если кто-нибудь располагает информацией по данному вопросу, поделитесь, пожалуйста, в комментариях к нашей статье.

Описание технологии

В основу пассивации положены принципы химического взаимодействия поверхностного слоя металла с различными растворами других металлов, в результате, которого, на поверхности образуется поверхностный слой с новыми физическими и химическими свойствами. Процесс пассивации предполагает создание абсорбционных (фазовых) слоёв, которые изменяют структуру первоначального металла. Слой пассивации создаёт надёжный барьер, который препятствует процессу окисления и служит надёжной защитой от коррозии.

Для проведения подобных химических реакций используется различный металл. Это зависит от состава исходного металла, из которого изготовлена деталь. Для придания ей специфических свойств могут применяться: хром, никель, кобальт, марганец, молибден и другие редкоземельные металлы. В зависимости от их процентного содержания готовят раствор для пассивации и выбирают необходимое оборудование.

При пассивации нержавеющей стали в процессе её производства в её состав добавляют различные легирующие металлы. Они обеспечивают лучшее взаимодействие с химическими элементами, входящих в состав пассивирующего раствора.

Например, для создания на поверхности стали надёжной антикоррозийной плёнки применяют оксид хрома. Производится операция хромирования.Она полностью меняет физико-химические свойства поверхностного слоя. При правильном проведении обработки получают ровный и одинаковый по плотности слой. Для проведения пассивации применяют различные кислоты. Чаще всего создаётся раствор на основе азотной кислоты. Именно созданные соли на основе этой кислоты создают на поверхности стали защитную плёнку с высокими защитными характеристиками.

После завершения технологического процесса проводят проверку качества полученного слоя. Это необходимо для оценки поверхности обработанной детали. На практике используют различные методы проверки. Например, используют химический метод: обрабатывают поверхность раствором ферроцианида калия в азотной кислоте. Такое воздействие позволяет визуально определить места некачественной обработки. В местах, где слой достаточно тонкий или отсутствует, то есть присутствует большое количество свободного железа, появиться характерный синий цвет. Этот способ применяется в заводских лабораториях. Им проверяют выборочные детали из готовой партии.

Более простым, но длительным считается способ помещения готового изделия в обычную воду. После длительного пребывания в воде, места с плохой обработкой покрываются ржавчиной.

Технология проведения пассивации цветных металлов практически не отличается от технологии обработки стали. Основным отличием является состав применяемых растворов. Например, для обработки алюминия, меди, никеля применяют хроматы калия и натрия или хромовый ангидрид. Ускорения процесса обработки осуществляется при добавлении в состав раствора различных солей и кислот. Пассивация меди производится в растворах серной кислоты, обработка поверхности меди производится в растворе фосфорной кислоты, цинка и кадмия в растворах соляной и азотной кислоты.

В некоторых случаях процесс взаимодействия раствора с металлом применяют для решения других важных технических задач.Процесс разложения металла под воздействием окислов применяется для изготовления печатных плат в радиотехнике. Эта процедура называется травление. В этом случае на поверхность металлизированной текстолитовой пластины наносится с помощью краски рисунок будущих токопроводящих полос и мест размещения радиодеталей. Затем пластину с нанесённым рисунком опускают в ванну с раствором, под воздействием которого происходит химическое удаление слоя металла с поверхности текстолита. В результате пассивации на поверхности остаётся только метал, защищённый краской. После этого пластину промывают в проточной воде и с помощью растворителей удаляют слой нанесённой краски. Результатом такой пассивации (травления) становиться готовая печатная плата для конкретного радиоэлектронного устройства.

Технология нанесения на основной слой изделия декоративного слоя не отличается от общего процесса пассивации. При создании ювелирных украшений на поверхность серебряной заготовки наносят тонкий слой золотой плёнки. Она формируется аналогичным образом. Таким образом, получают изделие с характерным золотым цветом.

Важным моментом для получения качественной плёнки при пассивации является финишная обработка. Во всех случаях необходимо после извлечении детали из ванны с раствором качественно её промыть. Это необходимо для того, чтобы прекратить процесс пассивации. Если оставить часть активного раствора или даже его разбавленные компоненты, будет нарушена технология и качество полученной плёнки значительно снижается. После тщательной промывки рекомендуется просушить готовую деталь. Это можно осуществить при естественной сушке или с применением специальных фенов. На производстве применяют сушильные камеры, которые обеспечивают равномерный поток тёплого воздуха. Качественная подготовка поверхности, соблюдение всех режимов обработки, соблюдение времени пассивации, качественная промывка исушка позволяют получить качественный равномерный защитный слой, способный прослужить достаточно длительный срок.

Что такое пассивация?

Процесс пассивации позволяет вернуть нержавеющей стали свои первоначальные свойства, дополнительно защищая ее от воздействия многих внешних факторов. Это специальная химическая обработка металлических изделий, после проведения которой на их поверхности образуется специальное защитное покрытие. При взаимодействии с концентрированными кислотами на нержавеющей стали появляется малозаметная пленка. Этот процесс и называется пассивацией.

Прибегают к данному методу как для дополнительной обработки во время производства изделий, так и для восстановления основных свойств деталей из нержавейки.

Пассивация металлов в технике

Пассивация является одним из методов защиты металлов от коррозии. Часто используется образование на поверхности металла (металлических изделий) защитных слоев — пленок оксидов при действии окислителей.

Одним из технологических вариантов пассивирования является воронение.

Для пассивации многих металлов используют растворы на основе окисляющих агентов, способных к образованию труднорастворимых соединений (хроматы, молибдаты, нитраты в щелочной среде и др.)

Оцинкованные детали часто пассивируют, подвергая хроматированию.

Пассивирование применяется для защиты от внутренней коррозии трубопроводов, котельного и теплообменного оборудования. Для этого, приложив к трубопроводу направленное радиально (то есть поперек оси трубы) электрическое поле, возможно электрически оттянуть свободные электроны металла, находящегося на внутренней поверхности трубы, по направлению к внешней поверхности. В результате металл на внутренней поверхности трубопровода не может вступить в химическую реакцию.

Пассивация

Пассивация

— это явление снижения скорости газовой коррозии при понижении парциального давления. Пассивация возникает из-за образования на поверхности металла (Cu, Ti, Zn, Cr, Al и т. д.) пленки.

Перепассивация

— это нарушение пассивного состояния. Возникает при повышении парциального давления выше критического.

Перепассивация встречается в таких марках сталей как: 08Х18Н10Т, 20Х13, 30Х13, 40Х13, 15Х17.

Дополнительные операции

После пассивации или наполнения пассивирующего покрытия поверхность металла нередко подвергают дополнительной обработке — ингибиторами, окрашиванию или лакированию и др.

Зачем это необходимо?

Лист нержавеющей стали имеет на своей поверхности очень тонкую оксидную пленку. Именно она и препятствует образованию ржавчины на деталях, крепежах, метизах, изготовленных из этого материала. Но малейшее нарушение целостности этого покрытия приводит к тому, что основные антикоррозийные свойства нержавейки утрачиваются. Причины повреждения оксидной пленки могут быть самыми разными:

при контакте материала с хлором; при взаимодействии стали с морской водой; в случае повреждений механическим или физическим путем, в том числе при царапинах и незначительных вмятинах.

Поэтому важно соблюдать условия эксплуатации, которые регламентированы заводами-производителями тех или иных изделий (столовых приборов, крепежей, метизов, рабочих инструментов, цельных листов и проч.). Запрещается использовать моющие средства, имеющие в своем содержании хлор и иные агрессивные химические вещества.

Но самый большой ущерб оксидной пленке наносит сварка. Особенно это губительно в случае сварки труб. В такой ситуации защитная поверхность разрушается вдоль всего шва. Для восстановления поверхностей и защиты изделий от образования ржавчины применяется пассивация стали. Но здесь еще не менее важную роль играет и состав нержавейки.

Классификация нержавеющей стали

Антикоррозийные свойства нержавейки напрямую зависят от ее состава. Исходя из этого данную сталь маркируют. Классификация позволяет различать каждый тип нержавеющего металла по гибкости, твердости, степени антикоррозийной защиты. В зависимости от состава и своего назначения различают:

мартенситные стали. Из них обычно изготавливаются ножи (в том числе и для пищевой промышленности), турбины. Эта сталь, имея в своем содержании большое процентное соотношение хрома, очень твердая; ферритные материалы. Количество хрома в такой стали превышает предыдущее значение на 3-4%. Этот материал имеет высокую устойчивость фосфорной кислоты, аммиачной селитры и азотной кислоты; аустенитные стали. Этот вид нержавеющей стали весьма пластичный. Часто его используют в машиностроении; дуплексные или ферро-аустенитные металлы. Это очень прочные, но вместе с тем пластичные нержавеющие материалы.

Исходя из состава нержавейки, можно определить, есть ли необходимость в дополнительной обработке изделий или нет. От этого же зависит и вероятность образования коррозии на поверхности элементов, изготовленных из этого вида стали.

Технология и методы

Существуют различные методы обработки нержавейки. Но выделяют два основных способа пассивации стали:

Травление химическими кислотами (концентратами) на отдельных участках. Эта технология часто применяется для обработки сварных швов, но допускается и в других случаях. Этот процесс имеет различные варианты последовательности обработки. Различаются они как по составу химических веществ, так и по времени проведения работ. Самым распространенным способом в этом случае является электролитическое травление. Эта технология заключается в том, что изделие из нержавеющей стали помещают в специально подготовленную ванну, состоящую из концентрированных кислот. Через этот состав пропускается электрический ток (переменный или постоянный). Металл играет роль либо катода, либо анода. Подаваемый ток оказывает механическое воздействие на сталь, благодаря чему происходит выделение водорода или газообразного кислорода. Это помогает отделению окисной пленки на поверхности изделия. Травления готовыми смесями кислот. Они могут быть изготовлены в виде паст, гелей, спреев, концентратов. Этот способ наиболее удобен.

Независимо от того, какой метод применяется для пассивирования нержавеющей стали, важно соблюдать последовательность выполнения работ.

Технология процесса пассивирования

Подготовка к процедуре

Чтобы проверить, содержит ли нержавеющая сталь примеси каких-либо других материалов, способствующих процессу коррозии, можно использовать один из следующих способов:

Обработка составом на основе ферроцианида калия и азотной кислоты. Если нанести эту смесь на поверхность изделия, то все ненужные включения приобретут синий цвет. Таким способом не получится воспользоваться в домашних условиях, так как он исключительно промышленный.

Нанесение воды. Этот способ можно использовать дома, но изделие придется подержать в этой среде несколько дней. В течение этого времени включения свободного железа покроются ржавчиной.

Виды пассивации

Пассиваторы – это вещества для обработки поверхностей нержавеющего металла для предотвращения коррозии. Для обработки потребуются вещества, обеспечивающие окислительные свойства. Существуют такие виды пассивации:

- Химическое пассивирование. В этом случае изделие полностью окунается в раствор или же состав наносится на ее поверхность тонким слоем. Процесс может проводиться при комнатной температуре или же с применением нагрева.

- Электрохимический. Тут тоже понадобится раствор окислителя, но для создания прочного защитного слоя потребуется еще и электрический ток. Такой способ пассивации является более качественным.

Растворы для окисления должны изготавливаться из веществ, которые трудно растворяются в воде.

Особенности самого процесса пассивирования

После очистки можно приступить к самому процессу. Поверхность изделия покрывается смесью, в состав которой входит лимонная или азотная кислота. Чтобы улучшить свойства нержавеющего металла и его коррозийную устойчивость в раствор следует добавить немного бихромата натрия.

Процесс электрохимической пассивации нержавеющего материала состоит из таких этапов:

Пассивация в барабанах

- Подготовка изделия. Поверхность нужно ошкурить и промыть обезжиривающим средством.

- Приготовление раствора электролита.

- Проведение тока. Он должен проходить под небольшим напряжением. Источник тока обязан быть постоянным.

- Дополнительная обработка после процедуры. Тут необходимо проверить, насколько прочным является материал в итоге.

Прежде чем проводить химическое пассивирование, необходимо удостовериться, что это действительно необходимо. То есть мастер обязан проанализировать те условия, при которых будет использоваться изделие из нержавеющего металла. Пассивирование обычно производится в том случае, если защитить нужно верхний слой материала.

Нанесение защитной оксидной пленки позволяет нержавеющему материалу длительное время оставаться невредимым под воздействием негативных факторов внешней среды. Но и его нужно использовать тогда, когда есть необходимость.

Этапы химического пассивирования

В процессе формирования однородной инертной пленки на поверхности изделий из нержавейки важно учитывать особенности состава стали и степень повреждения защитного покрытия. Химическое пассивирование сегодня является неотъемлемой частью в работе с нержавеющими материалами. Это позволяет продлить срок их службы, избавиться от ржавчины и повреждений, а также предотвратить образование коррозии. Во время проведения работ по пассивации следует соблюдать поочередность этапов:

Сначала осуществляется очистка материалов от загрязнений. Удаляются жирные пятна, ржавчина и прочие налеты. При технологии травления химическими кислотами изделие погружают в ванну со смесью соляной кислоты и серной. При температуре от 60 до 80 градусов сталь здесь выдерживается в течение 20-40 минут. Если применяется метод травления готовыми смесями кислот, то для очистки используются специальные концентрированные составы (пасты, гели, спреи), которые наносятся на поверхность стали ручным способом. Химикат оставляют ориентировочно на 30 минут. Затем проводится тщательная промывка изделий водой. Начинается процесс пассивации. В первом случае сталь погружают в кислотную ванну. Во втором – наносят гели, пасты, спреи и прочие готовые химические составы на поверхность изделия. В случае с готовыми средствами предусмотрен еще один этап – обработка пассиватором. Это позволяет обеспечить принудительное образование оксидной пленки на нержавеющей стали. Последний этап состоит из тщательной промывки изделия.

Состав нержавеющей стали и марка играют далеко не последнюю роль во внешнем виде изделия после химического пассивирования. Некоторые виды имеют темный цвет, другие же более светлый. Но независимо от этого данный способ обработки стали имеет целый перечень преимуществ:

улучшается сопротивление к образованию коррозии; происходит равномерное сглаживание поверхности изделия; удаляются заусенцы, царапины, вмятины; срок службы изделий значительно увеличивается.

Пассивация различных видов металлов

Пассивация нержавеющей стали

Такой вид обработки активно используется в области производства. Применение подхода такого рода обуславливается необходимостью тщательного обезжиривания поверхности изделия. При помощи этой технологии можно значительно увеличить защиту материала от внешних агрессивных факторов и длительность его эксплуатации.

Пассивация сварных швов нержавеющей стали

Нержавеющая сталь любого качества, даже самая высококачественная, может подвергнуться коррозии после сварки. Чаще всего коррозионные процессы на нержавеющей стали развиваются в районе сварных швов. Обработка сварных соединений, вследствие этого, становится одной из наиважнейших задач при работе с нержавейкой.

Пассивацию сварных швов нержавеющей стали наша компания рекомендует производить с использованием аппаратов для очистки сварных швов Steelguard. Электрохимические установки легки в использовании и качественно обрабатывают шов, придавая ему «зеркальность». Последнее стало возможным благодаря тому, что в установках предусмотрена возможность электрохимической полировки.

https://youtube.com/watch?v=ohkACgxyUqE

Пассивация меди

В процессе обработки используются специальные растворы хрома. На медном основании достаточно сложно создать плотную защитную пленку и именно за счет таких растворов это становится возможным. Образуется плотный защитный слой, который в дальнейшем не стирается.

Пассивация алюминия

На алюминиевом материале в естественных условиях под действием кислорода создается прочная оксидная пленка. Большинство вспомнят опыт школьных годов на уроке химии: алюминиевая проволока опускается в ртуть, после чего с нее счищается небольшой слой при помощи надфиля. Далее обработанный конец вынимается из емкости с ртутью, и он на воздухе моментально покрывался так называемой “шубой”. Однако при атмосферном воздействии оксид алюминия не может образоваться так быстро, при этом пленка прозрачная, а ее толщина не превышает нескольких миллимикрон (ммк). Главный минус природной пленки заключается в том, что она неустойчива к длительному воздействию активных кислот и резкому повышению температуры.

Чтобы обеспечить стойкую защиту на изделии из алюминия, необходимо пройти процедуру анодирования, вследствие которой получаются защитные пленки (пассивный слой) толщиной 5-20 ммк. Некоторые режимы позволяют создать сверхпрочную пленку, которая способна выдерживать нагрузки в пределах 1500 кг на мм.

Пассивация серебра

Для защиты верхнего слоя серебра применяется обработка материала в хромпике, он же двухромовокислый калий. Для этого 60 г вещества разводится с 1 л кипяченой воды. Температура полученного раствора должна быть в пределах 25-40 градусов.

В процессе обработки серебряное изделие погружается в емкость с раствором на 30 минут. Раствор необходимо время от времени перемешивать. Если разведенного объема хромпика недостаточно для полного покрытия изделия (объемный серебряный канделябр и т. д.), то не следует практиковать попеременное обрабатывание его поверхности. Лучше всего развести реактив в необходимом для подходящего объема количестве воды.

Пассивация латуни

Пассивация латуни применяется для изделий, используемых при производстве оружия, в авиации, медицине. Хорошая устойчивость к коррозии и долговечность использования привлекает ювелиров и художников, а также светотехников.

Популярностью пользуется пассивирование латуни с приданием деталям золотистого цвета. Такой метод взяли на вооружение рыбаки, которые таким образом пассивируют блесны из латуни. Образующаяся на рыболовной снасти пленка устойчива и не пропускает влагу.

Пассивация хрома

В большинстве случаев используется для обработки оцинкованных деталей. Металлические изделия проходят обработку такого типа только в условиях специализированного производства, которое имеет системы водоотвода и очистки.

Пассивация трубопроводов

Во избежание разрушения нержавеющей стали, необходимо обязательно пассивировать следующие конструкции:

- Трубные (зачастую обрабатываются с помощью сварки);

- Контактирующие с соленой водой (такие больше всего подвержены риску разрушения);

- С присутствием крепежей (здесь детали проходят механическую обработку).

Сущность процесса

Пассивация не относится к операциям электролитической отделки, при которой увеличивается коррозионная стойкость нержавеющих сталей. В процессе пассивации обычно используется разбавленная азотная или лимонная кислота, способствующая образованию инертного защитного оксидного слоя. Он более инертен к воздуху, поэтому замедляет последующую коррозию.

Кислота химически удаляет – растворяет – свободное железо с поверхности нержавеющей стали, заменяя его тонкой поверхностной плёнкой, состоящей из менее химически активных оксидов. Поскольку в составе любой нержавеющей стали присутствует большое количество хрома, то в результате пассивации образуется именно оксид хрома, имеющий повышенную толщину. Поверхность пассивируется, а защита от ржавчины улучшается. Одновременно происходит удаление поверхностных загрязнений.

Чем обусловлена высокая коррозионная устойчивость нержавеющих сталей

Суть такого явления, как коррозия, состоит в том, что поверхность металла под воздействием негативных внешних факторов и окружающей среды начинает разрушаться. Что характерно, коррозия из-за постоянного окисления поражает металл слой за слоем, постепенно разрушая внутреннюю структуру стали. Во многих случаях локализовать пораженные участки внутренней структуры металла уже не имеет смысла, поэтому стальные изделия приходится заменять на новые.

Пассивирование (или пассивация) как технология, позволяющая обеспечить надежную защиту стали от коррозии, лежит в основе создания такого уникального металла, каким является нержавеющая сталь. В химическом составе преимущественного большинства сталей, относящихся к нержавеющей категории, могут содержаться различные элементы:

Однако основным легирующим элементом таких сталей, количество которого в их составе может варьироваться в пределах 12–20%, является хром. Добавление различных легирующих элементов в состав нержавеющих сталей позволяет придать им требуемые физико-химические характеристики, но именно хром отвечает за коррозионную устойчивость стального сплава.

Влияние хрома на свойства нержавеющей стали

Нержавеющие стальные сплавы, в составе которых содержится 12% хрома, проявляют высокую коррозионную устойчивость только при взаимодействии с окружающим воздухом. Если количество хрома в химическом составе нержавеющей стали увеличить до 17%, то изделия из нее смогут спокойно взаимодействовать с азотной кислотой, не утрачивая при этом своих эксплуатационных характеристик.

Чтобы сделать металл устойчивым к еще более агрессивным средам, к числу которых относятся соляная, серная и другие кислоты, в нем не только увеличивают количественное содержание хрома, но и добавляют в его состав такие элементы, как медь, молибден, никель и др. Иными словами, выполняют пассивирование металла, то есть увеличивают его пассивность к коррозионным процессам.

В процессе пассивации зоны сварочного шва образуется прочная пленка

Пассивация, при которой в химический состав нержавеющей стали добавляют соответствующие легирующие элементы, – это не единственное условие высокой коррозионной устойчивости металла. Чтобы защитные свойства нержавеющей стали оставались на высоком уровне, оксидная пленка на ее поверхности, состоящая преимущественно из оксида хрома, должна быть целой, иметь однородный химический состав и толщину.

Какие окислители требуются для пассивации

Главным условием пассивации нержавеющей стали является то, чтобы пассивация не разрушала основной металл. Поэтому окислитель должен быть «мягким», с относительно малым рН. При таких условиях защитная пассивная плёнка образуется самопроизвольно. В качестве таких веществ лучше использовать лимонную кислоту, поскольку органические кислоты работают мягче, чем минеральные, к тому же они не нуждаются в специальной подготовке.

Можно ли обойтись без пассивации? Нержавеющая сталь обладает коррозионно-стойкими свойствами благодаря содержанию в ней хрома, однако не является абсолютно непроницаемой для коррозии. Окисляясь в присутствии лимонной кислоты, хром образует стойкую к влаге поверхностную плёнку.

Последовательность проведения пассивации

Рекомендуется следующий порядок проведения рассматриваемой технологии:

- Предварительная очистка поверхности пассивируемой детали от любых загрязнений.

- Химическая обработка путем погружения материала в ванну с лимонной кислотой.

- Промывка в воде.

- Нейтрализация остатков кислоты в водном растворе карбоната натрия.

- Сушка.

- Тестирование готовой поверхности (используется электроконтактный метод измерения, поскольку проводимость пассивированного слоя хуже, чем обычного).

Пассивацию рекомендуется выполнять для всех марок нержавеющих сталей, которые содержат в своём составе более 0,02% серы (даже, если визуально поверхность кажется чистой и блестящей). Особенно желательной является обработка сталей, содержащих сульфиды, а также титан и тантал – металлы, оксиды которых сравнительно быстро разрушаются во влажной атмосфере.

Для усиления эффективности пассивации в растворы кислотных ванн обычно добавляют дихромат натрия. Более производительны варианты с одновременным наложением ультразвуковых колебаний: в таких условиях интенсифицируется образование оксида хрома, которое начинается ещё тогда, когда обрабатываемый материал находится в кислотной ванне.

Толщина пассивирующей плёнки весьма мала – до 5 мкм, но этого достаточно для надёжной защиты поверхности нержавеющей стали от коррозии.

Химическая пассивация как оптимальное покрытие жаропрочной стали

Пассивация металла — процесс, в результате которого на поверхности металла образуется оксидная плёнка, препятствующая образованию коррозии. Название метода покрытия происходит от слова «пассивность». Цель пассивации — снизить химическую активность металла при взаимодействии с другими металлами или агрессивными условиями окружающей среды.

В своём роде, появление плёнки — то же разрушение металла. Но, разрушая верхний слой материала на несколько десятков нанометров, пассивация спасает нижние слои от появления ржавчины.

Таким образом, химическая пассивация — взаимодействие окислителя с обрабатываемой поверхностью.

Этапы химической пассивации

1. Если предварительно не подготовить металлическое изделие, то окислитель вступит в реакцию не со сплавом, а с посторонними элементами. Поэтому, перед пассивацией необходимо зачистить поверхность. Очистку выполняют 2 способами: мытьём или ошкуриванием изделия при помощи наждачной бумаги. Теперь можно приступить к пассивации.

2. Сам процесс представляет нанесение на изделие химического реагента. На сплаве образуется защитная плёнка, состоящая в основном из солей и окислов. Плёнка делает структуру изделия наиболее крепкой и долговечной. Эффективность процедуры зависит от следующих факторов:

- состав раствора;

- состав сплава;

- состояние поверхности обрабатываемой детали.

Лучше всего поддаются химической пассивации высоколегированные стали, особенно хромникелевые. А вот углеродистые стали следует обрабатывать только для кратковременной защиты, так как уровень защитного слоя на них существенно слабее.

3. Очистка при помощи воды. Соли, которые могли остаться на изделии, могут вызвать коррозию. Поэтому промывку следует проводить тщательно.

4. Остатки кислоты необходимо нейтрализовать с помощью 2-3 % раствора аммиака или раствора, состоящего из 25-30 г/л олеиновой кислоты и 2-4 г/л гидроксида натрия. Обработка проводится при 80 – 90 °С на протяжении 2-3 минут.

Какой раствор используется?

Использование различных растворов зависит от свойств сплава. Рассмотрим, какие растворы применяются для пассивирования различного класса черных металлов:

Высоколегированные сплавы, устойчивые к коррозии — азотная и серная кислоты.

- Сплавы ферритного класса — калий двухромовокислый, азотная кислота.

- Углеродистые стали — калий двухромовокислый, хромовый ангидрид, фосфорная кислота, гидроксид натрия.

- Среднелегированные стали — хромовый ангидрид, фосфорная кислота.

Температура и время пассивирования также зависят от класса сплава. Температура составляет диапазон от 18 до 90 °С, а время — от 3 до 60 минут.

Чем выше температура раствора, тем быстрее протекает процесс.

Применение пассивации

- Пассивация используется для металлических деталей под покраску. Она не только защищает от коррозии, но и обезжиривает изделия. Применяется в сфере машиностроения.

- Пассивация паровых турбин. Но зачем нужна пассивация нержавеющей стали, ведь она и так не поржавеет? Оказывается, если сплав находится в непрекращающемся контакте с агрессивной средой, то он может разрушиться. В качестве примера выступает сварной шов. Иногда на нём присутствуют частички железа. И тогда подвергается коррозии даже нержавейка.

- Стоматологическая область. Обрабатываются нижняя часть имплантов — винты, которые вмонтируются в челюсть. Пассивация используется для исключения разрушения импланта в челюстной кости.

- Химическая пассивация часто проводится с декоративной целью. При кратковременной обработке на поверхности появляется радужная плёнка. Яркие предметы использования — краны, дверные ручки.

- Пассивация украшений из бижутерии используется во избежание аллергических реакций.

Химическая пассивация заметно продлевает срок службы изделий из металла и заслуживает широкого применения в самых разнообразных областях.

Как пассировать нержавеющей стали

Это может сделать разницу между удовлетворительной производительностью и преждевременным отказом. Неправильно выполненная, пассивация может фактически вызвать коррозию. Пассивация представляет собой метод изготовления после изготовления, позволяющий максимизировать присущую коррозионную стойкость нержавеющего сплава, из которого изготовлена заготовка. Это не процедура удаления масштаба, и это не похоже на слой краски. Нет универсального соглашения относительно точной механики работы пассивации. Но несомненно, что на поверхности пассивной нержавеющей стали присутствует защитная оксидная пленка. Эта невидимая пленка считается чрезвычайно тонкой, толщиной менее 0,0000001 дюйма, что составляет около 1/100 000 толщины человеческого волоса! Чистая, недавно обработанная, полированная или маринованная часть из нержавеющей стали автоматически приобретает эту оксидную пленку от воздействия кислорода в атмосфере.

В идеальных условиях эта защитная оксидная пленка полностью покрывает все поверхности детали. Однако на практике загрязняющие вещества, такие как грязь или частицы железа из режущих инструментов, могут быть перенесены на поверхность деталей из нержавеющей стали во время обработки. Если их не удалить, эти посторонние частицы могут снизить эффективность исходной защитной пленки. Во время процесса обработки микроскопическое количество свободного железа может быть стерто с режущего инструмента и перенесено на поверхность заготовки из нержавеющей стали. При определенных условиях на части может появиться тонкое покрытие ржавчины. Это фактически коррозия стали из инструмента, а не основного металла. Иногда щель во встроенной частице стали из режущего инструмента или продуктов его коррозии может вызвать атаку самой части. Точно так же мелкие частицы железосодержащей цельной грязи могут прилипать к поверхности детали. Несмотря на то, что металл может выглядеть блестящим в условиях механической обработки, невидимые частицы свободного железа могут привести к ржавлению на поверхности после воздействия воздуха. Проблемой могут быть и открытые сульфиды. Они исходят от добавления серы к нержавеющим сталям для улучшения обрабатываемости. Сульфиды улучшают способность сплава образовывать чипсы, которые полностью удаляются от режущего инструмента во время процесса обработки. Если часть не будет правильно пассивирована, сульфиды могут выступать в качестве центров инициации коррозии на поверхности сфабрикованного продукта. В обоих случаях требуется пассивация, чтобы максимизировать естественную коррозионную стойкость нержавеющей стали. Он может удалить поверхностное загрязнение, такое как частицы железосодержащей цельной грязи и частиц железа из режущих инструментов, которые могут образовывать ржавчину или действовать как места инициации для коррозии. Пассивация также может удалять сульфиды, открытые на поверхности нержавеющих сплавов без механической обработки. Двухступенчатая процедура может обеспечить наилучшую коррозионную стойкость: 1. очистка, фундаментальная, но иногда пропускаемая процедура и 2. кислотная ванна или пассивирующая обработка.

Чистка Первая очистка всегда должна быть первой. Смазка, охлаждающая жидкость или другие обломки цеха должны быть тщательно очищены от поверхности, чтобы получить наилучшую коррозионную стойкость. Обрабатывающие чипы или другая грязь магазина могут быть тщательно вытерты с части. Для очистки отработанных масел или охлаждающих жидкостей может использоваться коммерческий обезжириватель или моющее средство. Посторонние вещества, такие как термические оксиды, возможно, должны быть удалены путем измельчения или такими методами, как кислый травление. Иногда оператор машины может пропустить базовую очистку, предполагая ошибочно, что, просто погружая смазанную маслом часть в кислотную ванну, одновременно проходят очистку и пассивирование. Этого не происходит.

Вместо этого загрязняющая жир реагирует с кислотой с образованием пузырьков газа. Эти пузырьки собираются на поверхности заготовки и мешают пассивации. Хуже того, загрязнение пассивирующего раствора, иногда высоким содержанием хлоридов, может вызвать «вспышку», как показано на рисунке 1.Вместо того, чтобы получать желаемую оксидную пленку с блестящей, чистой, коррозионностойкой поверхностью, вспышка вызывает сильно протравленную или затемненную поверхность — ухудшение самой поверхности, которая предназначена для оптимизации пассивации. Части, изготовленные из мартенситных нержавеющих сталей [которые являются магнитными, с умеренной коррозионной стойкостью и способными к пределам текучести до 280 тыс.фунтов / кв.дюйм (1930 МПа)], затвердевают при высокой температуре и затем закаливаются для обеспечения требуемой твердости и механических свойств. Осаждающие упрочняемые сплавы (которые обеспечивают лучшее сочетание прочности и коррозионной стойкости, чем мартенситные марки) могут обрабатываться в растворе, частично обрабатываться, выдерживаться при более низких температурах, а затем заканчиваться механической обработкой. В таких случаях детали необходимо тщательно очистить обезжиривающим или очищающим средством для удаления следов режущей жидкости перед термообработкой. В противном случае режущая жидкость, остающаяся на деталях, вызовет чрезмерное окисление. Это условие может привести к тому, что нижние части с ямкой заканчиваются после удаления окалины кислотными или абразивными методами. Если разрезающим жидкостям разрешено оставаться на деталях, которые хорошо затвердевают, как в вакуумной печи или защитной атмосфере, может произойти науглероживание поверхности, что приведет к потере коррозионной стойкости. Пассивирующие ванны После тщательной очистки часть из нержавеющей стали готова для погружения в пассивационную кислотную ванну. Можно использовать любой из трех подходов: пассивацию азотной кислоты, азотную кислоту с пассивацией дихромата натрия и пассивацию лимонной кислоты. Какой подход к использованию зависит от класса нержавеющей стали и предписанных критериев приемлемости.

Более устойчивые хромоникелевые марки могут пассивироваться в ванне с азотной кислотой (20% по объему) (рис. 2). Как указано в той же таблице, менее стойкие нержавеющие сорта могут пассивироваться путем добавления дихромата натрия в ванну с азотной кислотой, чтобы сделать раствор более окисляющим и способным образовывать пассивную пленку на поверхности. Другой вариант, используемый вместо азотной кислоты плюс дихромат натрия, заключается в увеличении концентрации азотной кислоты до 50% по объему. Добавление дихромата натрия и более высокая концентрация азотной кислоты снижают вероятность нежелательной вспышки.

Процедура для пассивации нержавеющих сталей без механической обработки (также показанная на рисунке 2) несколько отличается от процедуры, используемой для нержавеющих марок без механической обработки. Это связано с тем, что сульфиды серосодержащих сортов свободной обработки частично или полностью удаляются во время пассивации в обычной ванне с азотной кислотой, создавая микроскопические разрывы на поверхности обрабатываемой детали. Рис.2. Процедуры для пассивирования деталей из нержавеющей стали в ваннах из азотной кислоты достаточно просты. Пассивация азотной кислоты из нержавеющих сталей — хром-никелевый сплав (серии 300) — гранаты с 17% хрома или более (кроме 440 серий) 20% об. азотная кислота при температуре 120/140 ° F (49/60 ° C) в течение 30 минут. Неграмотные хромовые марки (12-14% хрома).

Высокоуглеродные хромовые гранулы (серия 440). Преципитация Закалка Нержавеющая сталь 20% об. азотная кислота + 3 унции. на галлон (22 г / л) дихромата натрия при температуре 120/40 ° F (49/60 ° C) в течение 30 минут или 50 об.%. азотной кислотой при 120/40 ° F (49/60 ° C) в течение 30 мин. Пассивация нержавеющей стали с произвольной обработкой, включая типы AISI 420F, 430F, 440F, 203, 182-FM и Carpenter Project 70 + ® Типы 303 и 416 1,5% по массе. гидроксида натрия при 160/180 ° F (71/82 ° C) в течение 30 минут. 2. Промывка воды. 3,20% об. азотная кислота + 3 унции. за гал. (22 г / л) дихромата натрия при температуре 120/40 ° F (49/60 ° C) в течение 30 минут. 4. Промывка воды. 5,5% мас. гидроксида натрия при 160/180 ° F (71/82 ° C) в течение 30 минут. 6. Промывка воды.

Даже обычно эффективные промывки водой могут оставлять остаточную кислоту, попавшую в эти разрывы после пассивации. Эта кислота может затем нападать на поверхность детали, если она не нейтрализована или не удалена.Высококачественные шлифовальные круги для эффективной обработки Для эффективной пассивации нержавеющих сталей без механической обработки компания Carpenter разработала процесс A-A-A (щелочно-кислотно-щелочной), который нейтрализует захваченную кислоту. Этот метод пассивации может быть выполнен менее чем за 2 часа. Вот пошаговая процедура: после обезжиривания промойте детали в течение 30 минут в 5-процентном растворе гидроксида натрия при температуре от 160 до 180 ° F (от 71 ° C до 82 ° C). Затем тщательно промойте деталь водой. Затем погрузите часть в течение 30 минут в 20-процентный раствор азотной кислоты, содержащий 3 унции на галлон (22 г / л) дихромата натрия при температуре от 120 до 140 ° F (от 49 ° C до 60 ° C) , После удаления части из этой ванны промойте ее водой, затем погрузите ее в раствор гидроксида натрия еще 30 минут. Промойте деталь водой и высушите ее, выполнив метод A-A-A. Преимущества этого метода показаны на рисунке 3. Пассивация лимонной кислоты становится все более популярной среди производителей, которые хотят избежать использования минеральных кислот или растворов, содержащих дихромат натрия, наряду с проблемами удаления и большей опасностью, связанной с их использованием.

Лимонная кислота считается экологически чистой во всех отношениях. Хотя пассивация лимонной кислоты предлагает привлекательные экологические преимущества, магазины, имеющие успех с пассивацией минеральной кислоты и не испытывающие никаких проблем с безопасностью, могут захотеть остаться в курсе. Не может быть никакой реальной необходимости изменять, если у этих пользователей есть чистый магазин, ухоженное и чистое оборудование, охлаждающая жидкость, свободная от железосодержащей грязи магазина, и процесс, который дает хорошие результаты. Было обнаружено, что обработка пассивацией в ваннах с лимонной кислотой применима для большого числа семейств нержавеющей стали, включая несколько отдельных сортов нержавеющей стали, как показано на рисунке 4.

Обычные методы пассивации азотной кислоты по фиг. 2 включены для удобства. Обратите внимание, что старые препараты для азотной кислоты имеют объемный процент, тогда как более новые концентрации лимонной кислоты находятся в массовых процентах. При осуществлении этих процедур важно отметить, что