Умельцы ножевого ремесла, ухитряются выполнять клинки из чего угодно. Завалялась железяка в сарае – пара дней работы, клинок готов. Не удивляться таким людям просто нонсенс. Неизменно отдельные изделия получаются произведением искусства. А нож из рессоры – выглядит уникально по-своему. Освятим тему кропотливого труда мастера.

Характерной чертой рессорных марок стали, является свойство изделия принимать первоначальную форму после деформирования – скручивания или изгиба. Детали, принимающие участие в механизмах со специфическими нагрузками, обязаны иметь непростые свойства.

В чем же особенность ножа из рессоры?

Причина популярности такого изделия, как нож из рессоры, заключается в свойствах металла. Высокая износостойкость и прочность в сочетании с высокой пластичностью позволили многим поколениям мастеров пользоваться рессорами как главным источником сырья.

Характеристики рессорно-пружинной стали

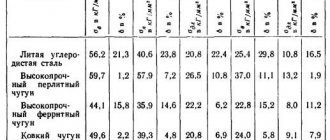

Рессоры изготавливают из рессорно-пружинной стали 65Г, но могут быть применены другие марки: 50ХГСА, 50ХГА, 50ХФА. Это тоже рессорно-пружинные стали – определить какая из них взята в качестве материала для клинка можно только с помощью химического анализа. Либо по нюансам поведения металла при обработке, но с этим справятся только опытные мастера. Для начинающего изготовителя разница между перечисленными материалами будет практически незаметна.

Технология последующего отпуска

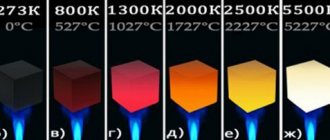

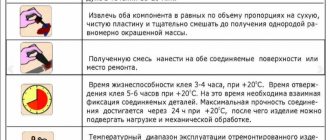

Как уже указывалось, для получения структуры сорбита изделия из стали 65Г подвергают только высокому отпуску при температурах 550…600 °С, с охлаждением на спокойном воздухе. Для особо ответственных деталей иногда проводят дополнительный низкий отпуск. Диапазон его температур — 160…200 °С, с последующим медленным охлаждением на воздухе. Такая технология позволяет избежать накапливания термических напряжений в изделии, и повышает его долговечность. Для отпуска можно применять не только пламенные, но и электрические печи, оснащённые устройствами для принудительной циркуляции воздуха. Время выдержки изделий в таких печах — от 110 до 160 мин (увеличенные нормативы времени соответствуют деталям сложной конфигурации и значительных поперечных сечений).

В качестве рабочих сред при закалке стали 65Г не рекомендуется использовать воду и водные растворы солей. Ускорение процесса охлаждения, которое вызывает вода, часто сопровождается неравномерностью прокаливания.

Итоговый контроль качества закалки состоит в оценке макро- и микроструктуры металла, а также в определении финишной твёрдости изделия. Поверхностная твёрдость продукции, изготовленной из стали 65Г, должна находиться в пределах 35…40 НRC после нормализации, и 40…45 НRC – после закалки с высоким отпуском.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Применение рессорной стали

65Г считается одной из самых дешевых пружинных сталей. При этом она обладает рядом уникальных свойств, делающих ее незаменимой для создания пружин. Рессорная сталь для ножа содержит хром, никель, марганец, кремний. Эти элементы придают свойства, за которые изготовителями выбирается именно этот материал:

- хорошая гибкость;

- высокая ударная вязкость;

- твёрдость;

- износостойкость;

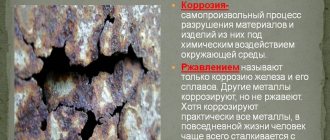

Термообработка играет большую роль в улучшении качеств материала. Сталь становится прочнее, повышается ее твердость. К сожалению, она недостаточно устойчива к коррозии – имеет обыкновение ржаветь. Но достоинства перевешивают недостатки и ее часто используют как материал для клинка.

Такие ножи применяют в самых разных сферах. В первую очередь в качестве кухонных – крепкие, прочные, долговечные – что ещё нужно для ежедневной работы на кухне и, например, для разделки мяса? Те же соображения заставляли охотников, рыбаков и туристов стараться заполучить в свой арсенал эту качественную «самоделку». Поэтому многие мастера делали на продажу туристические и охотничьи ножи.

Благодаря хорошим характеристикам стали, эти ножи были популярны среди военных. Солдаты срочной службы, имевшие доступ к инструментам для металлообработки, в кустарных условиях изготавливали армейские ножи.Со временем, изготовители начали замахиваться на более серьёзные изделия: топоры, мечи, мачете, катаны. Из-за хорошей ударной вязкости рессорные стали прекрасно подходят для ковки. Ковкой можно изготовить клинок любой формы, даже самой причудливой.

Общие сведения о стали 65г

Такая сталь пользуется огромной популярностью из-за своей относительно низкой стоимости. Относится к пружинно-рессорному виду и отлично проходит процедуры воронения и чернения. Из-за своих особенностей применяется для изготовления метательных ножей, крайне редко используется для создания разделочных ножей. Связано это с тем, что такая сталь крайне быстро окисляется и покрывается ржавчиной.

Если говорить о закалке, то этот материал не боится перегрева. Однако, если температуры достаточно высокие, то ударная вязкость довольно быстро снижается, что в свою очередь неизбежно приводит к большому росту зерен в мелкой текстуре волокон.

За счет добавления Марганца, такой сплав еще называют раскисленной сталью, это касается абсолютно всех материалов, содержащих такой компонент. Свои свойства ножи приобретают в тех случаях, когда в процессе закаливания было достигнуто перлитное превращение.

Как сделать нож из рессоры

Изготовление ножа из рессоры может отнять много времени и сил, особенно, если человек делает это в первый раз. Но рессорно-пружинная сталь хорошо поддаётся обработке и «стерпит» ошибки новичка, поэтому именно из неё лучше всего создавать свой первый нож.

Обычно, материал находят на открытом воздухе: на улице, на автобазах, рядом с гаражами, на автомобильных свалках и других аналогичных местах. Поэтому рессора может быть покрыта грязью и ржавчиной и перед работой ее надо тщательно отчистить. Если необходимо выпрямить выгнутую рессору, то её нагревают до красна, а затем дают остыть в нормальных условиях – при комнатной температуре.

Как сделать нож из рессоры с помощью ковки

Все рессорно-пружинные стали, в том числе 65Г, объединяет одно качество: они прекрасно поддаются ковке. Ножи из рессорной стали, изготовленные ковкой, будут более надёжными и долговечными, потому что в процессе обработки происходит упрочнение металла за счёт пластической деформации и изменения макроструктуры.

Прежде чем проковать рессору, необходимо вырезать из неё профиль будущего клинка. Затем заготовку надёжно крепят, и нагревают до красна. Ковкой создаётся остриё и лезвие. Этим способом легко придать клинку требуемую форму, а также задать его ширину. Ковкой из рессоры хорошо удается изготавливать топоры и различные экзотические вещи, такие как мачете или меч.

Лезвию дают остыть до температуры окружающей среды после того как работа закончена.

Метод чистки большенный площади ржавчины. Заржавелая, шаткая настольная пила

Отрезной станок со столом Craftsman 1980-х годов, приобретенный на церковном аукционе за $80

Железный отрезной станок, который будет стоять в неотапливаемом гараже, магазине либо амбаре, рано либо поздно заржавеет. Конденсат оседает конкретно на железных и металлических деталях, потому что они холоднее окружающего воздуха.

Ржавчина затрудняет скольжение кусочка фанеры, дерева по столу, который должен быть гладким и неабразивным. Из-за нее становится труднее выставлять лезвие либо регулировать его наклон. Этот стол 1980-х годов производства компании Craftsman, приобретенный на церковном аукционе за $80, весьма скоро обретет вторую жизнь. Ах так его реанимируют.

Сперва столешницу пилы сняли со станины. Опосля чего же ее загрузили в Ford F-150 и отвезли в теплую мастерскую для предстоящей работы.

ИНСТРУМЕНТЫ ТУСКНЕЮТ, А КОГДА ТУСКНЕЮТ, ИХ ОТКЛАДЫВАЮТ В СТОРОНУ, А КОГДА ОТКЛАДЫВАЮТ В СТОРОНУ, ТО ОНИ НАЧИНАЮТ РЖАВЕТЬ

Далее началась разборка старенького инструментария: открутили чугунные крылья с каждой из сторон пилы, сняли движок.

Отменная новость состояла в том, что движок оказался с 2-мя конденсаторами: один для начала вращения мотора, а иной для обеспечения доп толчка для пуска обмотки. Так надежнее. Сам электромотор, вал и шкив мотора были в неплохой форме. Перед началом работы по ржавчине вся грязюка, опилки и сеть были удалены из закутков и полостей пилы.

Работа, ради которой все затевалось, началась.

Дальше на повестке денька шло удаление поверхностной ржавчины со столешницы пилы и крыльев.

Для этого заржавелую поверхность для начала смочили керосином – он выступал в качестве растворителя и СОЖ (смазочно-охлаждающей воды). Оставив его в покое на час, реставраторы возвратились с дрелью.

Для того чтоб счистить ржавчину, в кулачки дрели зажали абразивную нейлоновую щетку с оксидом алюминия в 240 грит. На низких оборотах порядка 500 (дрель обязана быть с регулируемой скоростью вращения), двигаясь вперед и вспять, щетка без особенного труда очистила ржавчину, не повредив железную поверхность.

Будьте готовы к тому, что снятые детали могут не встать назад на свои места. Конкретно это вышло с расширяющими столешницу крыльями – не выходило их выровнять с плоскостью столешницы. Их пришлось аккуратненько простучать, пока они не встали в пазах в необходимое положение. Тут основное – не спешить.

Не запамятовывайте поставить все детали назад при сборке. В случае с пилой идет речь о электромоторе, новеньком лезвии пилы и остальных маленьких элементах, которые были поставлены на свои легитимные места.

Способ избавления от ржавчины не для всех: гидролиз в борьбе с ржавчиной от видеоблогера Mizantrop

Как выточить нож из рессоры своими руками

Необходимо, в первую очередь, определиться с внешним видом будущего изделия. Форма зависит от назначения ножа: кухонный, охотничий, сувенирный или какой-либо другой. В итоге клинок может быть любой – на это влияют только фантазия и возможности изготовителя. Если выбор сделан, то нужно взять готовый шаблон или выполнить его самостоятельно из картона или плотной бумаги.

Далее, чтобы изготовить нож из рессоры своими руками, надо быть готовым начать работу с металлом. Сначала шаблон необходимо приложить к металлической заготовке и обвести маркером, карандашом, чертилкой (ГОСТ 24473-80) или другим разметочным инструментом. По контуру, полученному посредством шаблона, требуется вырезать профиль изделия. Подойдут следующие инструменты:

- ленточная пила;

- угловая шлифмашинка, она же «болгарка» – важно не перегреть заготовку при отрезании;

- сверлильный станок или дрель – в этом случае вдоль контура сверлят отверстия, затем перегородки между ними ломают или выпиливают;

- можно использовать ручной инструмент;

Сам процесс обработки достаточно прост, хотя и требует определённой концентрации, чтобы вырезать заготовку в соответствии с разметкой. Когда обработка успешно завершена и заготовка стала соответствовать шаблону, то можно приступать к формированию клинка. Основная задача – сделать скосы. Лезвие снова размечают, определяя размеры скосов. При дальнейшей обработке следует строго придерживаться разметки.

Электрическое точило

Для работы лучше всего использовать электрическое точило. Также подойдут и ленточная шлифмашинка, и «болгарка», но, в случае последней, требуется хорошее владение инструментом. Можно выточить скосы вручную – напильником. На этом работы по металлу должны быть закончены, потому что далее клинок пройдёт термическую обработку, после которой сделать с заготовкой что-либо ещё будет очень сложно.

Как вернуть заржавелые старенькые инструменты (три метода)

Для спасения старенькых инструментов будет нужно терпение, стойкие абразивы и не плохое зрение.

Позабытый инструмент владеет необычной силой притяжения. Он манит к для себя, притягивает. Возьмите его в руки, и последующее, что вы будете созодать – соскабливать слой ржавчины ногтем огромного пальца, пытаясь рассмотреть имя производителя данного инструмента.

Вы смутно помните, как он попал к для вас в руки: или взяли на акции распродажи, или тесть подарил, а может, оставил на память сострадательный сосед во время переезда, просто чтобы не выбрасывать.

«У всех есть эти мелкие затерявшиеся драгоценности», – как-то заявил мой друг, красивый столяр, тяготеющий к коллекционированию разношерстных инструментов, вдумчиво смотря на заржавелый молоток, валявшийся в углу моего балкона. Рубанки, долото, стамески, молотки, плоскогубцы и целый ворох редчайших и странноватых приспособлений для работы с материалами разной твердости из различных государств и эпох украшали его мастерскую.

Но вот что любопытно: все эти орудия производства были в безупречном состоянии, даже ржавчины на их не было, а заточка, если она предусматривалась, была будто бы у новейшего инструмента. Они ожидали собственной очереди поработать, сверкая промасленными боками, любой на собственном месте. Постоянно это поражало. Как он держит такие старенькые инструменты в таком прекрасном порядке…? Решил выяснить у него секрет.

«Вернуть их достаточно просто, – заявил друг, – но, к огорчению, я уезжаю завтра рано с утра в командировку, потому поведать всех тонкостей не успею. Почитай-ка ты лучше о этом где-нибудь в Вебе. Там огромное количество хороших методов найдёшь».

И вправду, отыскал. Выдержки из одной таковой статьи приведу в этом материале. На мой взор, получится хорошая {инструкция} по практической реставрации старенькых, издавна брошенных на произвол судьбы инструментов.

Интересно почитать: Как правильно распилить бревно на ленточной пилораме?

«Мы взяли с собой кучу старенькых инструментов и пошли в студию (бывшую церковь в Северном Салеме, Нью-Йорк) приводить их в порядок. Мы сообразили, что все, что требуется, – это наличие базисной химии и мало усилий по спасению инструментов, которые смотрятся так, как будто они пролежали на деньке океана век», – с этого начиналась статья по восстановлению старенького заржавелого хлама. Но хлам ли это по сути?

Круглый боек этого фигурного молотка (на большей фото) смотрелся мертвее мертвого. Но стоило снять ржавчину с сплава, отполировать до блеска тронутую ржой сталь, нанести на сплав узкий слой машинного масла и добавить молоточку новейшую ручку, как жизнь стопроцентно возвратилась к этому узкому инструменту для роскошной работы.

Закалка лезвия

Основной вид термической обработки – это закалка. Она нужна, чтобы лезвие было прочным, и могло оставаться острым долгое время после заточки. Существуют разные приёмы:

— закалка, с нагревом только режущей кромки;

— закалка режущей кромки нагревом изделия целиком;

— закалка с отпуском;

— полная закалка;

В первом случае только крайняя часть лезвия нагревается до немагнитного состояния, после чего его помещают в масло и выдерживают, пока масло не перестанет пузыриться. Второй способ сложнее: нагревается нож целиком, но погружать его в масло требуется только на треть – чтобы режущий край был покрыт жидкостью.

Закалка с отпуском – это метод, при котором остывание заготовки проводится в два этапа: сначала в при повышенной температуре, но ниже температуры закалки, затем при комнатной температуре.

Самый простой способ закалки – это полная закалка клинка, но при этом способе есть вероятность, что лезвие поведёт. Тогда надо провести рихтовку испорченной заготовки. Это можно сделать как предварительно разогрев лезвие, так и в холодном состоянии.

Как привести в порядок корродировавшие ручные инструменты

От ржавчины и окислов можно очистить хоть какой железный инструмент. Непринципиально даже, как очень ржа просочилась в структуру сплава.

Вот вам наглядный пример:

Чтоб вернуть груду ударных головок молотков и пару топориков, поначалу удалите с их все избыточное. Полусгнившие части ручек и старенькые ручки им больше не пригодятся. Обычно, для того чтоб удалить ручку, удобнее всего, зажав молоток либо топорик в тисках, вышибить оставшуюся часть ручки пригодным по поперечнику предметом. Либо расколоть острым предметом гнилое дерево.

Коррозию можно удалить с помощью белоснежного уксуса. Расположите обрабатываемый сплав в пластмассовый контейнер, залейте в него достаточное для погружения частей количество белоснежного уксуса.

Зависимо от степени окисления оставьте детали на несколько часов либо день.

На втором шаге чистки для вас будет нужно железная вата. Направьте внимание, что у стальной ваты есть восемь классов абразивности: от самого щадящего – 0000# до особо грубого – 4#. Чем толще слой ржавчины, тем наиболее твердый вариант вы должны употреблять, в эталоне понижая абразивность по мере снятия ржавчины.

Когда ржавчины больше не осталось, кропотливо помойте заготовки в незапятанной воде, чтобы смыть следы уксуса, в конце вытерев детали насухо.

Поцарапанную во время чистки от ржавчины поверхность можно зашлифовать при помощи абразива 100-й зернистости на шлифовальном диске.

В конце концов инструменты были протерты минеральным спиртом, загрунтованы антикоррозийным железным грунтом и покрашены глянцевой алкидной эмалью.

Режущие кромки топоров были заточены вручную на серии аква камешков, применяемых для деревообрабатывающего инструмента.

Процесс сборки был завершен установкой ручек с следующим их заклиниванием.

Восстановление не весьма очень заржавелого ножа

Изготовление рукоятки

Ручку можно изготовить практически из любого сырья, но особой популярностью пользуются дерево, пластик, кожа, кость. Красиво выглядят наборные ручки с чередующимися слоями, например, кожи и бересты.

Кость – это традиционный материал, для изготовления разнообразных безделушек и предметов быта. Обладая навыком резьбы по кости можно сделать уникальную, красивую ручку. Но проще всего взять две деревянные или пластиковые накладки, поместить их по обе стороны от хвостовика и закрепить между собой заклепками, а для большей прочности ещё и эпоксидным клеем. Иногда для крепления используют винты и гайки, но если важен внешний вид, то лучше их не применять.

Рукоять должна быть удобной, поэтому требуется уделить большое внимание ее обработке. Для этого используются сначала напильники, а затем наждачная бумага. Если накладки деревянные, то их обязательно надо пропитать маслом, чтобы обеспечить долговечность древесины. Пропитка подчеркивает структуру дерева и придает изделию привлекательный внешний облик. После закрепления рукоятки проводят ее окончательную шлифовку.