Как выбрать сверлильный станок

Прежде всего нужно определиться, в каком режиме будет производиться работа за станком:

- Мастерам, планирующим использовать станок часто и в коммерческих целях, нужно обратить внимание на линейку моделей профессионального класса с мощностью 600 Вт и более.

- Для тех, кто будет использовать станок в бытовых целях, подойдут простые модели с мощностью до 600 Вт.

Важные параметры:

Еще один важный момент, который нужно учесть, – характеристики выполняемых отверстий:

- Для домашнего использования выбирают сверлильные аппараты, проделывающие отверстия диаметром до 16 мм.

- Для сверления больших диаметров существуют модели, делающие отверстия от 20 мм до 60 мм. Чаще всего подобные агрегаты незаменимы на производстве.

- Глубина отверстий. Чем мощнее агрегат, тем толще материал он сможет обрабатывать.

Подключение аппарата к сети:

- 220 В – стандартная мощность бытовой розетки;

- 380 В – как правило, такую мощность используют на производствах или в специально оборудованных мастерских.

На производительность и комфортабельность работы влияют следующие характеристики:

- Вес оборудования. Чем легче оборудование, тем проще его переносить с места на место или брать на выездные объекты.

- Переключатель скоростей.

- Световой прицел позволяет быстрее и точнее установить заготовку перед обработкой.

Уточняйте, есть ли в наличии расходные материалы. Если их привозят только под заказ, то это может осложнить работу.

Второстепенные параметры:

Защитный прозрачный кожух – приятное дополнение к новому агрегату. На производительность и качество работы он не влияет.

При желании аксессуар можно заказать отдельно или сделать из подручных материалов. Вместо него надежнее использовать специальные защитные очки.

У доброй половины сверлильных станков на подошве имеются крепежные отверстия, но их можно легко сделать самому.

Оснастка для станка

Чтобы сделать машину максимально полезной, важно не только выбрать саму машину, но и приобрести для нее подходящие аксессуары. Например, сами тиски, если они не входят в комплект. Лучше всего приобретать винтовой вариант, который обеспечивает максимальный зажим и высокую точность. Тиски этого типа обычно не имеют люфта. Они могут быть закреплены на столе станка. Кстати, тиски также могут иметь ряд функций – например, способность вращаться и фиксироваться практически в любом положении.

Существуют универсальные недостатки. Они дороже винтовых зажимов, но в отличие от них их можно устанавливать как вертикально, так и горизонтально.

Сверлильные тиски

Важно: Тиски не предназначены для зажима заготовок шириной или длиной более 10 см.

Зажимные губки используются для удержания больших заготовок. Если нужно зажать трубу или шар, необходима призма. Если вы хотите сверлить без разметки, вы можете использовать направляющие для сверла, чтобы направлять сверло и предотвращать его движение в сторону. В результате получаются очень точные отверстия, которые даже точнее, чем при направленном сверлении.

Метчики для сверлильного станка

Что еще вам может понадобиться? Это могут быть резьбовые резцы, зенкеры, развертки и многое другое. Каждый из них используется для различных видов работ: например, метчики используются для нарезания внутренней резьбы. Вам следует приобрести их, если вы планируете выполнять эту работу.

Лучший вертикальный сверлильный станок

Einhell BT-BD 701 это оборудование бытового класса разработано для точной обработки отверстий в небольших и крупногабаритных заготовках.

Характеристики:

- ременная передача;

- мощность 630 Вт;

- напряжение 220 В;

- ход шпинделя – 60 мм;

- частота вращения шпинделя – 220-2450 об/мин;

- вес – 35 кг.

Плюсы:

- количество передач – 12;

- простота в управлении;

- прозрачный щит предохраняет от разлетания стружки во время работы;

- тиски прочно закрепляют заготовку на рабочей поверхности;

- доступна фиксация под любым углом;

- предусмотрена обработка крупногабаритных заготовок;

- жесткая станина прикрепляется к рабочей поверхности на специальные болты.

Минусы:

- применимые сверла диаметром от 3 мм до 16 мм;

- отсутствует подача смазочно-охлаждающих жидкостей;

- глубина сверления заготовок – до 60 мм;

- шум при работе.

Технология изготовления сверл

Технологический процесс изготовления спиральных сверл по металлу с коническими хвостовиками состоит из такой последовательности операций.

- Отрезка заготовки для хвостовой части.

- Отрезка заготовки для рабочей части.

- Зачистка торцов у хвостовой части.

- Зачистка торцов у рабочей части.

- Очистка заготовки на пескоструйном аппарате.

- Сварка.

- Отжиг.

- Обдирка наплыва у сварного шва.

- Правка заготовки после сварки.

- Подрезка торца со стороны хвостовика.

- Сверление и зенкерование центрового отверстия со стороны хвостовика.

- Обточка наружного центра со стороны рабочей части.

- Обточка рабочей части по диаметру, предварительная и окончательная.

- Обточка хвостовика на конус, предварительная и окончательная.

- Обточка хвостовика под лапку и подрезка торца.

- Фрезерование лапки.

- Фрезерование спиральных канавок.

- Фрезерование спинки зуба.

- Термообработка и очистка на пескоструйном аппарате.

- Полирование спиральных канавок.

- Шлифование центров.

- Шлифование хвостовика на конус.

- Шлифование рабочей части по диаметру с обратным конусом.

- Заточка сверла.

- Контроль и клеймение.

Лучший сверлильный станок на магнитной подушке

Proma MDMR-100 − станок профессионального класса. Используется в металлообрабатывающем производстве.

Характеристики:

- мощность 1800 Вт;

- ход – 220 мм;

- напряжение – 220 В;

- габариты – 59*30*37 см;

- габариты магнита – 20*9,4*6 см;

- вес – 22 кг.

Плюсы:

- Диаметр используемого сверла – до 32 мм.

- Обрабатываемый материал – металл.

- Встроенная система подачи смазывающей охлаждающей жидкости.

Поворотное основание сделано из мощного магнита. Оно надежно сцепляет прибор с материалом и поверхностью, на которой расположено оборудование (если оно металлическое).

- Удобная ручка для переноса агрегата.

- Функция реверса.

- Защита от перегрузок электрического двигателя.

- Ограничитель предельного вращающегося момента на валу.

- Эргономичный корпус.

Минусы:

- Высокая стоимость. Но она оправдана функциональными возможностями оборудования.

- Шумность в работе.

Материалы для изготовления сверл по металлу

В России для изготовления сверл по металлу используют такие материалы, как быстрорежущие стали и твердые сплавы. Перечислим распространенные марки первых.

Р9 и Р18. Похожие по характеристикам стали. Первая содержит 9 % вольфрама, а вторая — 18. Сверла из этих сталей хорошо сверлят, не перегреваются и служат долго.

Р6М5 (зарубежный аналог — сталь HSS). Сверла по металлу из этой быстрорежущей стали встречаются чаще всего. Она содержит 6 % вольфрама и 5 % молибдена. Инструментами из этого материала обрабатывают:

Р6М5К5 (зарубежный аналог — сталь HSS-Co). Этот сплав содержит не только молибден и вольфрам, но и 5 % кобальта. Сверла из стали Р6М5К5 прочнее аналогов из сплава без добавления кобальта.Такими инструментами обрабатывают:

Твердосплавные сверла отличаются от инструментов, изготовленных из быстрорежущей стали, более высокими прочностью и долговечностью. На производство идут 4 вида сплавов.

безвольфрамовые (на основе TiC, TiCN с никель-молибденовой связкой).

Покрытия, улучшающие характеристики сверл

При производстве сверл по металлу для улучшения их свойств на рабочие части и хвостовики наносят два вида покрытий.

Нитрид титана. Твердость поверхностных слоев таких сверл увеличивается на 2300 HV. Термостойкость повышается до 600°.

Нитрид титана, легированный алюминием. Твердость поверхностных слоев таких сверл увеличивается на 3000 HV. Термостойкость повышается до 900°.

Фотография №2: сверло с покрытием из нитрида титана

Сверлами с такими покрытиями обрабатывают:

детали из твердых и улучшенных сплавов;

заготовки из ковкого и серого чугуна, в котором графитовые включения имеют шаровидную форму.

Если вам важны максимальные надежность и износостойкость, покупайте именно такие инструменты. Подробную информацию о выборе сверл по металлу вы найдете здесь.

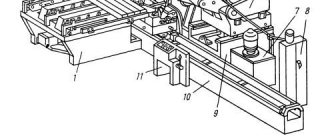

Лучший горизонтальный сверлильный станок

PEMAL Мальборк DWMA-25 − продольно-сверлильный станок предназначен для проделывания и фрезерования отверстий в древесине и древесных пластиках. Присвоен класс специализированного оборудования. Находит применение на небольших мебельных и деревообрабатывающих производствах.

Характеристики:

- напряжение – 400 В или 50 Гц;

- приводной электродвигатель;

- мощность электродвигателя – 2,2 кВт;

- скорость – 2800 об/мин;

- размер рабочей поверхности – 60*29,5 см;

- вес – 260 кг;

- габариты − 92*72*126 см.

Плюсы:

- глубина выполняемых отверстий – до 16 см;

- длина фрезерования – до 17 см;

- расстояние между рабочей поверхностью и инструментом – до 1,5 см;

- отклонение в вертикальную плоскость – до 45о;

- обработка заготовок больших размеров;

- увеличение рабочей области стола;

Упоры – ограничители и кулачковый прижим прочно фиксируют заготовку любого размера и модификации.

Минусы:

- диаметр используемого инструмента – до 25 мм;

- шумность в работе;

- требует квалифицированного персонала для управления и обслуживания;

- неудобен при транспортировке.

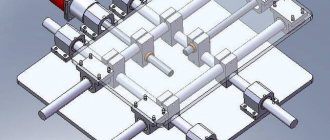

Станки для производства сверл

Перечислим технологические операции изготовления сверл и назовем станки, аппараты и приспособления, которые применяют для обработки, к примеру, заготовок для инструментов с диаметрами от 0,1 до 1 мм, имеющих утолщенные хвостовики.

Токарная обработка. Для нее применяют продольно-токарные автоматы 1103.

Термическая обработка. Производится в электродных соляных ваннах.

·Отпуск и промывка. Сверла при их выполнении помещают в специальные сетчатые корзины.

Шлифование хвостовиков. Применяется шлифовальный станок ЗМ-180 или МФ-63.

Доводка рабочих частей сверл. Для этой операции используют специальные доводочные станки типа Штейнель.

Шлифование рабочих частей. Выполняется на бесцентрово-шлифовальном станке МФ-63АП при ручной подаче.

Шлифование стружечных канавок. Для него предназначен специальный шлифовальный станок МФ-202.

Заточка. Проводится на станке 64А с применением бинокулярного микроскопа.

Для производства сверл с диаметрами до 12 мм используют иное оборудование.

Шлифование сверл по цилиндрическим поверхностям. Для обработки заготовок с диаметрами до 2 мм применяют станок ЗМ-180 или МФ-63. Более крупные заготовки шлифуют на станке ЗМ-182.

Вышлифовка стружечных канавок. Заготовки с диаметрами до 2 мм обрабатывают на станке М-202П или М3460. Для шлифования более крупных сверл применяют станки 3А650, 3А682, 3А683, 3657, 3А684 и 3А684К.

Заточка и подточка. Эти операции выполняют на станках 3А681, 3А650 и 3А682.

Консервация и упаковка. Для них предназначены специальные аппараты НО-2012, НО-2712 и НО-1894А.

Лучший сверлильный станок для домашней мастерской

СОРОКИН 20.505 − сверлильный настольный агрегат предназначается для обработки сквозных отверстий. Присвоен бытовой класс использования. Характеристики:

- ключевой патрон;

- рабочая мощность – 370 Вт;

- ременная передача;

- конус шпинделя В16;

- рабочий стол – 19*19 см;

- общие габариты – 57*41*26,5 см;

- масса – 25 кг.

Плюсы:

- универсальность: обработка дерева, металла и пластика;

- количество скоростей – 5;

- экономичный однофазный двигатель;

- относится к высокоточному оборудованию;

- кожух защищает от нежелательного доступа и повреждения рабочие узлы;

- регулировка глубины сверления;

- регулировка стола по высоте;

- эргономичный корпус удобен при переносе устройства;

- использование прижимного механизма;

- работа с крупногабаритными заготовками;

Прозрачный щит защищает оператора от стружки, не закрывая рабочую зону

Минусы:

- не предусмотрена подача смазывающей-охлаждающей жидкости;

- шумный рабочий ход;

- комплектующие только под заказ.

Лучший сверлильный станок для дрели

Энкор 20090 – стойка, используемая для закрепления дрели. Применяется как в подсобных мастерских, так и на небольших производствах. Характеристики:

- вес – 7 кг;

- размеры – 57*26*8 см.

Плюсы:

- стальной корпус;

- литое чугунное основание;

- небольшой вес удобен при транспортировке;

- эргономичный корпус;

- жесткие тиски крепко удерживают дрель;

- ограничитель глубины сверления;

- шкала измерения глубины сверления;

- обработанный корпус краской не подвержен коррозии.

Минусы:

- Нет тисков в комплекте.

Лучший сверлильный станок для алюминиевого профиля

OMERSAN KDM-201 представляет собой высокопроизводительный универсальный станок для работы с алюминиевым профилем. Характеристики:

- рабочая мощность сверлильного узла− 400 Вт;

- скорость сверлильного узла − 2500 об/мин;

- количество электроприводов – 1 шт;

- мощность основного узла – 1100 Вт;

- скорость – 3000 об/мин;

- в основном узле находится отрезной диск по алюминию;

- количество отрезных дисков – 1 шт;

- габариты – 65*50*80 см;

- масса – 31 кг.

Плюсы:

- полностью обрабатывает заготовки из алюминиевого профиля, 1 деталь за один раз;

- обработка под углом 90 и 45 градусов;

- эргономичный корпус;

- небольшие размеры и обтекаемый корпус позволяют установить агрегат на любом производстве;

- высокая скорость производственных циклов.

Минусы:

- высокая стоимость;

- управление требует особых знаний;

- работа только с алюминиевыми профилями.

Производство сверл

Содержание

- Технология изготовления сверл

- Материалы для изготовления сверл по металлу Покрытия, улучшающие характеристики сверл

- Термическая обработка

В этой статье мы расскажем все о производстве сверл. Вы узнаете:

по какой технологии изготавливают обычные спиральные сверла;

какие материалы идут на производство;

на каком оборудовании выполняют основные технологические операции по производству сверл по металлу;

какие особенности имеют термическая обработка и сварка.

Фотография №1: изготовление сверла по металлу

Лучший настольный сверлильный станок

Einhell BT-BD 501 предназначен для работы с материалами различной плотности и твердости на разных скоростях. Характеристики:

- рабочая мощность – 500 Вт;

- ременная передача;

- ход – 50 мм;

- скорость – 280 до 2500 об/мин;

- вес – 22 кг;

- рабочее напряжение – 220 В.

Плюсы:

- количество скоростей – 9;

- точность в работе обеспечивается специальной шкалой с разнокалиберными делениями;

- прозрачный экран защищает от стружки;

- обработка высоких заготовок;

- универсальность работы с разномастными материалами;

- эргономичная ручка и корпус;

- малый вес;

- фиксация рабочего стола под различным углом расширяет функциональные возможности аппарата;

- крепление станка болтами рабочему основанию;

- размер используемых инструментов – 16 мм;

- не требует специализированных навыков в управлении и обслуживание;

- магнитный патрон.

Минусы:

- шум при работе оборудования;

- отсутствует подача смазочно−охлаждающих жидкостей.

Конструктивные особенности и принцип работы

Конструкция вертикально-сверлильного станка состоит из фундаментальной плиты. На нее установлена колонна, на которую установлены шпиндельная головка, удерживающая инструмент, и электродвигатель. Направляющие элементы предназначены для того, чтобы закрепить в нужном положении шпиндельную бабку. Шпиндель перемещается по вертикали с помощью штурвала.

Обработка заготовки осуществляется непосредственно на рабочем столе. Иногда он оснащается механизмом подъема-опускания или поворота вокруг своей оси. Это создает дополнительные удобства для оператора.

Работа с заготовкой осуществляется в несколько этапов:

- надежная фиксация детали;

- настройка параметров работы станка;

- запуск оборудования в работу;

- съем готовой детали.

При оснащении агрегатов многоскоростными редукторами, можно выбирать желаемую частоту.

Лучший сверлильный станок по металлу

Радиально-сверлильный станок Metalmaster TDR-20 предназначается для проделывания и последующей абразивной обработки отверстий в металлических заготовках.

Присвоен профессиональный класс. Но компактный корпус эргономично впишется в мастерскую небольшой площади.

Характеристики:

- напряжение – 750 Вт;

- конус шпинделя – МК-3;

- напряжение – 380 В;

- масса – 354 кг.

Плюсы:

- число скоростей – 5;

- диаметр используемого инструмента – до 20 мм;

- шкала для регулировки глубины отверстия;

- диаметр концевого фрезерования – до 16 мм;

- диаметр торцевого фрезерования – до 63 мм;

- использование тисков;

- отверстия для крепления в основании;

Регулировка скорости вращения шпинделя делает точный подбор режима работы с конкретной заготовкой

- перемещение узла по прямой траектории;

- низкий уровень вибрации при работе;

- обработка разнокалиберных заготовок;

- перемещение координатного стола.

Минусы:

- высокая стоимость;

- требует квалификации оператора;

- нет подачи смазочно-охлаждающих жидкостей;

- комплектующие под заказ.

Лучший сверлильный станок по дереву

Станку Hitachi B 16 RM присвоен специализированный класс. Часто приобретается для работы в домашних условиях и для мелкосерийного производства.

Характеристики:

- ключевой патрон;

- доступный материал для обработки – древесина;

- напряжение – 220 В;

- мощность− 750 Вт;

- ременная передача;

- доступный диаметр сверла – до 16 мм;

- частота вращения – от 250 об/мин;

- ход вращения – 85 мм;

- вес – 71 кг.

Плюсы:

- количество скоростей – 12;

- двухмерный XY-лазерный датчик для точной разметки;

- регулятор глубины сверления;

- микровыключатель для дополнительной защиты от травм;

- удобный переключатель скоростей;

- рукоять для подачи патрона левосторонняя и правосторонняя;

- эргономичный корпус;

- прочная рабочая поверхность из чугуна, обеспечивающая наклон станка под углом 45 градусов.

Минусы:

- нет подачи системы охлаждения жидкости;

- шумность в работе.

Лучший сверлильный станок по бетону

KS-350 – обновленная и модернизированная модель сверлильной машины по бетону. Относится к классу профессионального оборудования.

Характеристики:

- мощность – 330 Вт;

- скорость работы сверла – 100-650 об/мин;

- масса – 34 кг;

- размеры − 105*38*25 мм.

Плюсы:

- диаметр проделываемых отверстий – 5-35 см;

- электронная и механическая защита электродвигателя;

- трехскоростной редуктор;

- плавная регулировка скорости сверления;

- корректировка угла наклона станины;

- уровень;

- редуктор каретки двухсторонний;

- базовая плита фиксируется анкерами или вакуумом;

- подача хода роликового характера.

Минусы:

- подобная модель собирается по заказу потребителя;

- оператор и слесарь должны обладать определенными знаниями и опытом;

- комплектующие, расходные материалы только под заказ;

- сравнительно большая стоимость;

- издает шум и вибрации при работе.

Лучший сверлильный станок по стеклу

Горизонтальный портативный станок MultiDrill разработан для производства отверстий в стеклянном полотне или заготовках. Сборка происходит в Италии на автоматизированном оборудовании. Подходит для мелкосерийного и крупного производства.

Характеристики:

- электропитание – 220 В или 50/60 Гц;

- крепление сверла – прямой хвост;

- вес – 8 кг.

Плюсы:

- количество скоростей – 5;

- стальной шпиндель;

- высокоточная центровка шпинделя;

- стальное устойчивое основание;

- крепится на присоски;

Диапазон толщины обрабатываемого материала – от 4 до 20 мм

- размер сверл – 4-75 мм;

- компактные размеры;

- доступность комплектующих и расходных материалов под заказ у официальных дилеров;

- подача смазывающе-охлаждающей жидкости, которую можно заменить на воду;

- обработка полотна любого размера.

Минусы:

- подходят только специальные алмазные сверла;

- шумный в рабочем состоянии.

Особенности изготовления сверл, дополнительные методы улучшения характеристик инструментов

Расскажем об особенностях выполнения самых важных операций, входящих в технологию изготовления сверл, и опишем методы, которые используют для улучшения основных характеристик инструментов.

Термическая обработка

Имеет очень важное значение. От правильности выполнения термической обработки напрямую зависят износостойкость инструмента и качество стали.

Закалку проводят в ваннах с расплавленными солями или в печах (электрических и газовых). В некоторых случаях для изготовления сверл применяют оборудование с вакуумом или восстановительной атмосферой.

Для отпуска используют масла, щелочи, соли и воду. Часто заготовки охлаждают на воздухе.

Обратите внимание! Режимы термообработки имеют особую важность. Поэтому все процессы контролируются автоматически.

Контактная стыковая сварка

Выполняется на специальных электросварочных машинах. Существуют три технологии.

Сварка непрерывным оплавлением без подогрева. Технология отличается высокой производительностью. Недостаток — большой расход металла на оплавление и осадку.

Сварка с подогревом прерывистым оплавлением. Протекает немного дольше. Расход металла значительно уменьшается.

Сварка с подогревом сопротивлением. Металл практически не расходуется, но операция требует высокой квалификации рабочих.

Чаще всего используют второй метод.

Фотография №3: контактно-стыковая сварка

Дополнительные методы улучшения основных характеристик сверл

Перечислим технологии, которые применяют при изготовлении сверл для дополнительного улучшения их свойств.

Цианирование. Поверхности рабочих частей насыщают азотом и углеродом. Цианирование повышает прочность инструментов в 2–3 раза.

Сульфидирование. Поверхностные слои сверл насыщают серой. Сернистые соединения снижают трение и повышают износостойкость инструментов в 1,5–2 раза.

Обработка водяным паром. После нее инструменты помещают в масло. На поверхностях образуются черные пленки окислов. Прочность сверл, прошедших такую обработку, увеличивается вдвое.

Лучший сверлильный станок российского производства

ЗУБР ЗСС-550 предназначается для проделывания несквозных высокоточных отверстий.

Характеристики:

- доступный размер сверла – до 16 мм;

- патрон ключевого типа;

- конус шпинделя – МК-2;

- мощность – 550 Вт;

- обрабатываемый материал – металл;

- система СОЖ не предусмотрена;

- напряжение – 220 В;

- вес – 48 кг;

- количество скоростей – 5.

Плюсы:

- регулировка глубины обрабатываемых отверстий обеспечивается эргономичным рычагом с пластиковыми накладками;

- разноуровневые скоростные режимы − залог удобства и производительности работ;

- пластиковая просвечивающаяся накладка защищает от стружки и открывает обзор;

- устойчивое основание;

- функциональность рабочего стола за счет его передвижения.

Минусы:

- невозможность проделывания сквозных отверстий и их обработки;

- размер приделываемых отверстий до 16 мм;

- шумный ход;

- обработка только металлических заготовок.

Разработка маршрутной технологии изготовления сверла из стали Р6М5Ф3

1. Получение заготовки — поковки (кузнечный цех).

. Предварительная смягчающая термообработка — изотермический отжиг (термический участок кузнечного цеха).

. Контроль твёрдости (термический участок кузнечного цеха).

. Предварительная механическая обработка (механический цех)

. Окончательная упрочняющая термообработка — закалка со ступенчатым нагревом, высокотемпературный трёхкратный отпуск; улучшение хвостовика (термический участок механического цеха).

. Контроль твердости (термический участок механического цеха).

. Окончательная механическая обработка (механический цех).

. Контроль качества готовой детали (механический цех).

Разработка маршрутной технологии изготовления режущего инструмента метчик из стали Р6М5:

1. Получение заготовки — поковки (кузнечный цех).

. Предварительная смягчающая термообработка — изотермический отжиг (термический участок кузнечного цеха).

. Контроль твёрдости (термический участок кузнечного цеха).

. Предварительная механическая обработка (механический цех)

. Окончательная упрочняющая термообработка — закалка со ступенчатым нагревом, высокотемпературный трёхкратный отпуск; улучшение хвостовика (термический участок механического цеха).

. Контроль твердости (термический участок механического цеха).

. Окончательная механическая обработка (механический цех).

. Контроль качества готовой детали (механический цех).

Разработка технологического процесса термической обработки режущего инструмента:

Технологический процесс предварительной термической обработки

Предварительная термическая обработка режущих инструментов (дисковая фреза, сверло, протяжка) производиться в камерной электропечи типа СНО8.16.5/10. Печь имеет ленточные нагревательные элементы, расположенные зигзагами в два ряда по боковым стенкам, на поду печи и на своде. Подовые нагревательные элементы размещены на специальных алундовых гребенках и защищены массивной металлической жаростойкой плиткой с боковыми ребрами или карборундовой пленкой. Концы нагревателей выведены на заднюю стенку и защищены кожухом. У заслонки печи имеется трубка с рядом отверстий для подвода защитного газа.

) уменьшить карбидную неоднородность литой и катаной стали;

) понизить твердость и обеспечить, таким образом, возможность обработки резанием;

) подготовить структуру для закалки и предупредить нафталиновый излом.

Для изотермического отжига сталь нагревают до температуры, на 20-30°С выше А3 и после выдержки быстро охлаждают до температуры немного ниже критической точки А1»700°С. При этой температуре сталь выдерживается до полного распада аустенита и затем охлаждается на воздухе.

Преимуществом изотермического отжига по сравнению с обычным является значительное сокращение времени отжига и получение более однородной структуры. Температура изотермической выдержки оказывает влияние на получающуюся структуру и свойства. С понижением температуры изотермической выдержки, т.е. с увеличением степени переохлаждения аустенита зерна цементита измельчаются и получается мелкозернистый перлит.

Отжиг осуществляется в электрической печи типа СНО 8.16.5/10, которая по своей производительности обеспечивает выполнение производственной программы и необходимый температурный интервал режима термообработки.

) Предварительная термическая обработка и назначение технологических параметров для фрезы дисковой.

первый нагрев инструмента в электрической газовой печи типа СНО8.16.5/10 до температуры 650°С. Продолжительность нагрева 20-25 мин. Выдержка при температуре нагрева 20-30 мин.

второй нагрев инструмента до температуры 920°С. Продолжительность нагрева 20-25 мин. Выдержка при температуре нагрева 1ч.

охлаждение в печи до 500°С

охлаждение на воздухе до температуры участка

контроль твердости 10% заготовок от партии по методу Бринелля

контроль режима термообработки.

Характерной особенностью отжига безвольфрамовой быстрорежущей стали является образование феррито-цементитной смеси из аустенита при постоянной температуре. При нагреве стали 11М5Ф выше критической точки происходит переход перлита в аустенит. Механизм процесса превращения перлита в аустенит состоит в зарождении зёрен аустенита и их росте. Первоначальные зародыши аустенита при нагреве несколько выше критической точки А1 образуются сдвиговым путём (α → γ) при сохранении когерентности. При росте зародыша когерентность α и γ решёток нарушается, сдвиговый механизм заменяется нормальным механизмом роста, и зерна аустенита приобретают равноосную форму. Изотермическая выдержка необходима для полного распада аустенита и образования перлита.

) Предварительная термическая обработка и назначение технологических параметров для сверла.

нагрев производится в электрической камерной печи типа СНО8.16.5/10 до температуры 840-860°С. Продолжительность нагрева »5 мин. Выдержка при температуре нагрева 10 мин.

охлаждение в печи до 720-730°С и выдержка 2ч

охлаждение в печи до 600°С

охлаждение на воздухе до температуры участка

контроль твердости по методу Бринелля

контроль режима термообработки.

нагрев в электрической камерной печи типа СНО8.16.5/10 до температуры 840°С±10°С. Выдержка при температуре нагрева 20 мин.

охлаждение на воздухе до температуры участка

контроль твердости по методу Бринелля

контроль режима термообработки.

) Предварительная термическая обработка и назначение технологических параметров для метчика

нагрев производится в электрической камерной печи типа СНО8.16.5/10 до температуры 840-860°С. Продолжительность нагрева »5 мин. Выдержка при температуре нагрева 10 мин.

охлаждение в печи до 720-730°С и выдержка 2ч

охлаждение в печи до 600°С

охлаждение на воздухе до температуры участка

контроль твердости по методу Бринелля

контроль режима термообработки.

нагрев в электрической камерной печи типа СНО8.16.5/10 до температуры 840°С±10°С. Выдержка при температуре нагрева 20 мин.

охлаждение на воздухе до температуры участка

контроль твердости по методу Бринелля

контроль режима термообработки.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.