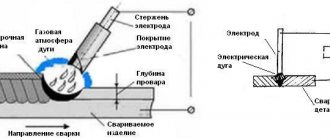

Сварка различных труб ручной дуговой сваркой заключается в образовании в точке приложения электрода к поверхности трубы высокотемпературной электрической дуги. Под её действием металл электрода расплавляется до жидкого состояния и каплями стекает вниз в точку соединения двух элементов трубопровода, металлическая поверхность которых также расплавляется до полужидкого состояния. Попавшие на стык металлические капли, застывая, соединяют между собой детали и герметизирует шов. Шлак, содержащийся в электроде, всплывает наверх сварочного расплава до момента застывания последнего.

Популярность дугового сваривания определяется именно своей технологической простотой, а также высокой прочностью и герметичностью получаемых швов.

Подготовка к сварочным работам

Качественная ручная сварка труб определяется, помимо самого сварочного аппарата, ещё и правильным выбором электродов:

- Для труб большого диаметра следует выбрать электроды с целлюлозной плёнкой;

- Для сваривания угловых швов и т.н. «прихваток» необходимо взять электроды с рутиловым покрытием;

- Для сложной варки применяются комбинированные (целлюлозно-рутиловые) электроды.

Для дугового сваривания труб в бытовых условиях потребуются, помимо собственно сварочного аппарата, ещё и трансформаторы-выпрямители, а лучше взять их более продвинутую версию – инверторы. Эти устройства потребуются для преобразования переменного тока в постоянный.

При выборе сварочных аппаратов отдайте предпочтение модели с несколькими режимами работы, адаптированными под особенности применения «целлюлозных» и «рутиловых» электродов, а также способных работать с конкретной маркой стали и толщиной трубопровода.

Еще раз подчеркнём: качество сварочных работ определяет не конкретная модель сварочного аппарата, а электрод необходимого диаметра и правильно выставленные сила и напряжение тока.

Требования к сварному шву по ГОСТ

Основные требования к качеству шва и методы контроля изложены в ГОСТ 23118-99. В нем указаны требования к сплошности шва, отсутствию в нем подрезов, волчков и других дефектов.

ГОСТ 5264-80 регламентирует форму шва, его чешуйчатость, выпуклость и ширину. На каких соединениях, какой катет должен быть. Он рекомендует оборудование и инструмент для проведения определенных работ с учетом материала.

Чтобы пройти обучение, и начать быстро и правильно соединять детали, техник должен сначала изучить теорию. Затем на смену приходит практика. Тонкий лист несколько раз подряд следует соединить с другим, меняя режимы и скорость движения дуги. После получения деталей с идеальным выпуклым стыком, можно переходить к легированным металлам и цветным сталям. И только когда будут покорены вертикаль и потолок. Приступать к сварке труб.

Особенности дуговой сварки

При проведении дуговой варки труб следует учитывать несколько важных нюансов:

- Включать аппарат следует в тот момент, когда электрод только-только прикоснулся к поверхности трубы.

- При сварке труб необходимо постоянно отслеживать длину электрической дуги, поскольку она определяет размер газовой оболочки, препятствующей попаданию воздуха в зону сварку.

- Двигать электрод в зоне сварочных работ следует плавно. Это позволит равномерно распределить по шву расплавленный металл с электрода.

- Толщину направления друг на друга металла трубных элементов определяют лёгкие скользящие движения сварщика из стороны в сторону.

- При варке толстостенных труб большого диаметра необходимо выполнять внутренние и внешние сварные швы.

Сопутствующие элементы и сварочные аксессуары

Чтобы сварочный процесс прошёл идеально, потребуется предусмотреть защитную форму одежды для мастера или иного исполнителя, который знает, как варить дуговой сваркой трубы. Все тело должно быть защищено от случайного попадания искры или иного раскалённого инородного предмета. В качестве предметов спецзащиты используют плотный тканевый материал из брезента, используемый для комбинезона рабочего. Руки, которые чаще всего соприкасаются с раскалёнными предметами, должны быть защищены перчатками из замши или другого плотного материала, который не имеет свойства к прожиганию от раскалённого предмета. Главным атрибутом для защиты лица и глаз, выступают маска с защитным стеклом или очками. Очки и маска должны быть оснащены специальным стеклом, которое предотвращает негативное влияние на область глаз и зрение в момент осуществления сварки.

Порядок подготовительных работ

Сварка труб ручной сваркой потребует от вас ряда подготовительных действий:

- Зачистить зону сварочных работ от грязи и масел.

- Для качественного сваривания элементы трубопровода необходимо установить «встык» и выровнять друг относительно друга.

- Выставить оптимальный режим сварки и установить на сварочный аппарат электроды, отвечающие технологическим требованиям.

- Перед началом сварочных работ установите на трубах заземляющие контакты.

- Чтобы надёжнее закрепить элементы трубопровода друг с другом, сделайте по окружности несколько прихваток – небольших сварных швов, фиксирующих точное положение свариваемых элементов.

Необходимое оборудование, материалы и средства защиты

Выполнять сварочные работы необходимо в просторном, хорошо проветриваемом помещении или на открытом воздухе, вдали от легковоспламеняющихся веществ. Основным рабочим средством для соединения труб будет электрический сварочный аппарат переменного или постоянного тока. Хорошее оборудование стоит немалых денег, поэтому для разовой сварки по возможности его лучше одолжить. Кроме того, понадобятся:

- фиксирующие устройства;

- электроды и электрододержатели;

- сварочный кабель;

- молоток и зубило;

- наждак и металлическая щетка.

Обязательным условием является наличие средств индивидуальной защиты (СИЗ). Руки должны быть защищены плотными сварочными перчатками; для защиты головы и, в первую очередь, глаз, понадобится сварочный шлем. Он оборудуется затемненным стеклом, «отсекающим» инфракрасную и ультрафиолетовую части светового спектра.

Работать следует в удобной, не сковывающей движения закрытой одежде из негорючих материалов.

Различные техники выполнения дуговой сварки

Сварку трубопроводов можно выполнять несколькими технологическими способами:

Сварка с поворотом стыка

Сначала делаются три прихватки на 4, 8 и 12 часов. Затем выполняются два основных шва примерно с 1 до 5 часов и с 11 до 7 часов. После этого труба поворачивается на 90 градусов и наносятся завершающие швы, которые полностью герметизируют соединение двух швов.

Для предотвращения прожогов рекомендуется использовать для первого слоя 4-миллиметровый электрод марок СМ-11, ВСЦ-1 или УОНИ-11/45(55), а для создания электрической дуги выставить силу тока в 130 А (±10 А). Для выполнения второго и третьего слоёв необходимо взять 5-6-миллиметровые электроды, а силу тока следует увеличить до 200-250 А.

Сварка без поворота стыка

Данная технология применяется при работе со стационарными трубопроводами, которые невозможно двигать. Первый слой выполняется снизу-вверх, а вторые и третьи можно выполнять как сверху-вниз, так и снизу-вверх.

Сварку труднодоступных мест, например, части трубопровода, прижатой к бетонной подушке или к кирпичной стене, необходимо производить через врезку – технологическое отверстие сверху трубы. Когда сварочные работы завершены, технологическое отверстие также заваривается.

Сварка труб в зимних условиях

При отрицательных температурах происходит быстрое охлаждение сварочной зоны, а удаление раскалённых газов из расплавленного металла, наоборот, затрудняется. Из-за этого трубная сталь становится хрупкой, от чего резко возрастает опасность возникновения термического разрушения стали, появления горячих трещин, отходящих от сварного шва, а также закалочных структур.

Чтобы избежать этих дефектов, необходимо, во-первых, максимально плотно соединить друг с другом элементы трубопровода, во-вторых, необходимо раскалить поверхность металла до светло-красного оттенка, наконец, в-третьих, силу тока необходимо увеличить на 10-20%. Это позволит добиться вязкого и пластичного сварного шва, который надежно герметизирует зазор между трубами даже при сильном морозе.

Технология

Сваривать трубы – это сложное и ответственное дело, ведь они практически всегда работают под давлением. Все дело осложняется еще и тем, что проверить сварочные швы можно только тогда, когда вся система трубопроводов смонтирована и подключена. Некоторые свищи настолько незначительны, что проявляют себя только спустя некоторое время.

Стоит обратить внимание, что заводские отводы и переходы имеют на кромках фаску. Она предназначена для лучшего заполнения стыка металлом и получения более надежного сварочного шва. Если этих фасок у вас нет, то рекомендуется сделать их «на глаз» на наждачном камне или при помощи болгарки. Перед сваркой обязательно протрите детали от абразивных частиц, при помощи щетки хорошо зачистите зону сварки и место подсоединения массы.

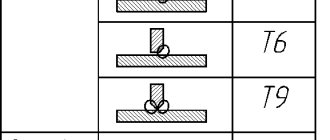

Существуют такие типы соединения стальных труб:

- встык;

- тавровые;

- угловые.

Особенность сварки труб в том, что приходится выполнять все типы наложения сварочного шва:

- горизонтальный (нижний);

- вертикальный;

- потолочный (если работать приходиться под трубой).

Легче всего варить трубу, проворачивая ее в процессе нанесения шва. Такой способ подходит для сваривания отдельных элементов, но в процессе монтажа системы это сделать невозможно. Если труба находится впритык к стене, и заднюю стенку проварить не получается, то болгаркой вырезают небольшое «окно», через которое заваривается труднодоступное место, а после приваривают «окно» на место.

В трубах важно, чтобы кромки были равномерно проварены по всей толщине. Для этого накладывают не один, а несколько швов друг на друга, постепенно заполняя стык металлом.

Внимание: Чтобы не получился большой наплыв внутри трубы, электрод наклоняют под углом 45 градусов по отношению к оси трубы.

Процесс сварки труб встык производится так:

- труба соединяется при помощи 4 прихваток, которые располагаются равномерно;

- наносится первый шов;

- в конце наносится финальный шов.

Внимание: Во время сварки металл должен иметь одинаковый цвет. Темные зоны свидетельствует о попадании шлака или другого предмета в шов. Скорее всего, в этом месте возникнет свищ и трубу придется переваривать.

Первый шов наносится электродом толщиной 2-4 мм по определенному алгоритму – труба делиться на четыре сектора и работы проводятся поочередно в каждом из них:

- провариваются 1 и 2 сектор;

- затем 3 и 4 сектор;

- если толщин кромок большая, повторно варят 1 и 2 сектор;

- затем 3 и 4 сектор;

- финальный шов можно наносить с любого места двигаясь по кругу.

Свариваемый металл быстро нагревается и остывает, вследствие чего соединяемые трубы могут сместиться с общей оси. Сварка как бы тянет металл в свою сторону. Для этого и устанавливаются прихватки, которые призваны удержать трубу в заданном положении. На трубах до 300 мм можно делать всего 4 прихватки, а для больших диаметров их ставят с шагом в 200 – 250 мм. После сварки шлак необходимо удалить молоточком и провести визуальный осмотр шва на предмет брака.

Тавровое соединение труб несколько отличается от сварки встык. В боковой стенке трубы вырезается болгаркой или резаком «окно». Торец второй трубы скругляют, придавая форму овала повторяющего контур стенки трубы. В таком соединении ставят всего две прихватки, расположенные симметрично друг к другу по бокам трубы. После чего проваривают стык с обеих сторон поочередно двойным швом.

Угловая сварка труб используется очень редко. Торцы обеих труб зарезают под углом 45 градусов и стыкуют. Ставят две боковых прихватки, после чего наносят двойной сварочный шов.

Внимание: Шлак от электродов для нержавейки, в процессе остывания, начинает самостоятельно лущиться и «стрелять», поэтому будьте осторожны и берегите глаза.

После того как все трубы сварены и система смонтирована, требуется сразу же провести проверку всех стыков и швов. Для этого можно воспользоваться компрессором и закачать в систему воздух. При этом давление создается больше на пару килограмм, чем будет потом в системе. Если в течение суток давление не падает, то швы проварены качественно.

Если у вас нет опыта или не уверенны в своих навыках, просмотрите в интернете примеры работы ручной дуговой сваркой видео.

Подготовки трубы под сварку

Подготовка трубы к сварке выполняется в несколько этапов перечислим их:

- Зачистка трубы на расстоянии 20-30 мм от торца с наружной поверхности и не менее 10-15 мм с внутренней.

- Обеспыливание и обезжиривание комок.

Зачистку трубы выполняют абразивным инструментом, установленным на шлифовальную машинку, напильником наждачной бумагой и т.д. Зачищены поверхность не должна иметь грубых запилов.

Торец поверхности должен быть 90 градусов в идеальной ситуации. На практике допускаются отклонение которые приведены на рисунке ниже.

Также стоит упомянуть о вмятинах которые бывают на трубах. Если глубина вмятины меньше 2,8-3,5% её диаметра, то её нужно отрихтовать с помощью зажимных устройств или выдавить с помощью домкратов.

Когда глубина вмятины превысит указанные выше значения, необходимо удалить деформированный участок трубы. Процесс рихтовки вмятины выполняют без подогрева (на холодную) и с его применением.

Как сварить две трубы — режимы сварки

Ниже приведены основные параметры для ручной сварки штучными электродами

Для аргонодуговой требуется контролировать больше параметров чем при РДС. Ниже приведены основные параметры для РАД.

Какие могут возникнуть дефекты при сварке

Самым большим дефектом при проведении сварки считается непровар. Сварщики, у которых случаются такие огрехи, не допускаются к работе на трубопроводах. Неаккуратность швов и их провисание, а также другие мелкие дефекты случаются при нарушении технологии сварки. Для их предотвращения работа должна выполняться с соблюдением следующих условий:

- сварка выполняется короткой дугой на минимальном токе;

- отрыв электрода допускается только при замене;

- тщательный подбор тока;

- правильная подготовка труб;

- проведение работы прокаленными электродами;

- место сварки должно быть защищено от ветра и осадков;

- использование качественного оборудования и электродов.

При освоении этого вида сварки главное научиться наплавлять корень шва. Для тренировки можно взять две металлические пластины толщиной 10 мм и прихватить с зазором, не забывая о подготовке стыка. Закрепляя их под разными углами, отрабатывают навыки сварки на просвет по горизонтали, вертикали, потолке.

Виды трубопроводов и сварка

Сварка трубопроводов проводится с учетом их типа:

- магистральные;

- водяные;

- технологические и промышленные;

- канализационные;

- конструкции для подачи газа.

Выделяют следующте виды сварки :

- механический (за счет трения);

- термический (плавление с применением плазмы, газа или электро-лучевого метода);

- термомеханический (магнитоуправляемая дуга, получаемая при стыковом контактном способе ).

Использование определенного типа соединения зависит еще и от материала труб:

| Материал | Тип сварки |

| Медь | Электродуговая , газовая или контактная. Более эффективным является первый метод соединения с использованием вольфрамового неплавящегося электрода и присадочной проволоки. В качестве защитного газа рекомендуется аргон или азот |

| Сталь | Применяются полуавтоматы , а также электрическая и газовая сварка |

| Оцинкованные трубы | Можно использовать любой вид соединения, но обязательным компонентом считается флюс, защищающий изделие от выгорания покрытия |

| Профильные конструкции | Сварка выполняется газовым или дуговым способом. Тут важен опыт сварщика |

Как спаять медную трубу самостоятельно В современной квартире имеется немало трубопроводов из меди. Их можно обнаружить в радиаторах отопления, некоторых участках водопровода, кондиционерах, холодильных установках. При полной или…

Сварка горизонтальных стыков

При сборке горизонтальных стыков труб на кромке нижней трубы фаска не снимается или снимается угол 10-15°, что улучшает процесс сварки без изменения ее качества.

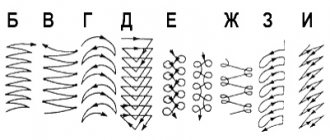

Лучшим методом сварки горизонтальных стыков является сварка отдельными валиками небольшого сечения. Первый валик накладывают в вершине шва электродами диаметром 3-4 мм при возвратно-поступательном движении электрода с обязательным образованием на внутренней стороне стыка узкого ниточного валика высотой 1-1,5 мм. После первого валика (слоя) зачищают его поверхность, второй валик накладывают так, чтобы он перекрывал первый при возвратно-поступательном движении электрода и его небольшом колебании от края нижней кромки до края верхней кромки.

Сварку выполняют в том же направлении, что и сварку первого слоя (валика), затем ток увеличивают и сваривают третий валик электродами диаметром 4-5 мм. Третий валик накладывают в направлении, противоположном первому, он должен перекрывать 70% ширины второго валика. Четвертый валик укладывают в том же направлении, но располагают в углублении между третьим валиком и верхней кромкой.

При сварке стыка трубы более чем в три слоя, начиная с третьего слоя, каждый последующий выполняется в противоположном направлении, чем предыдущий. Трубы диаметром до 200 мм сваривают сплошными швами, а диаметром более 200 мм — обратно-ступенчатым методом. Горизонтальные неповоротные стыки варятся «углом назад». Наклон электрода относительно вертикальной оси должен составлять 80-90 градусов. Варить надо средней дугой.

После сварки сварщик обязан очистить стык от шлака и брызг, осмотреть и исправить все наружные дефекты и поставить клеймо.

Сварка неповоротных стыков труб требует опыта выполнения данного вида работ, поэтому её стоит доверить профессионалам. Особенно, если речь идет о трубопроводах с повышенными требованиями к герметичности сварных соединений.

Сварка труб малого диаметра

Для труб малого диаметра, особенно для трубопроводов автоматике (КИПовские) где диаметр трубы 10-16 мм применяется ручная аргонодуговая сварка неплавящимся электродом. Если применяемые трубы электросварные то у них должно выдерживаться смещение между продольными швами не менее 3-х толщин стенки трубы.

Как правило все они свариваются за один проход. Основной сложностью является высокий риск прожечь тонкий металл. Чтобы этого избежать необходимо использовать минимально короткую дугу, выставить наименьшее значение сварочного тока, а также стараться максимально быстро.

Выбор сварочных материалов (электродов, газа и т.д.)

Выбор сварочных материалов выполняют исходя из материала из которого изготовлены трубы. Чаще всего это стали 4 групп:

- Низколегированные и конструкционные.

- Углеродистые.

- Теплоустойчивые легированные.

- Высоколегированные.

Сварочные электроды для низколегированных, конструкционных и углеродистых сталей очень похожи. Как правило применяются следующие марки:

- УОНИ 13-55;

- ТМУ-21У;

- ЦУ-5;

- УОНИ 13-45

- ТМУ-46 и т. д.

Для теплоустойчивых сталей (ХМ-овских работающих при температурах 500-570°) используют следующие марки электродов:

- ТМЛ-1У;

- ЦЛ-39;

- ТМЛ-3У и т. д.

Высоколегированные коррозионностойкие стали сваривают электродами:

- ЦТ-15;

- ЦТ-26;

- ЭА-400/10У и т.д.

Новые электроды необходимо проверить перед сваркой трубопроводов. При проверке нужно обратить внимание на внешний вид обмазки электрода, на которой не должно быть сколов, вздутий, а также наплывов обмазки.

После визуальной проверки, электродами нужно попробовать проварить пробную заготовку, при этом нужно обратить внимание на то, как зажигается дуга. Дуга должна легко зажигаться и стабильно гореть. Покрытие электрода должно плавиться одинокого со всех сторон не образовывали нависающего козырька, а также шлак должен легко удаляться (в случае с рутиловыми электродами он сам отваливается).

Если применяется процесс в среде аргона или полуавтоматическая сварка, то в этом случае используется сварочная проволока. Выбор проволоки также как и электродов производится согласно типу свариваемой стали. Для сварки в аргоне используются проволока сплошного сечения, а для полуавтоматической, как сплошного сечения, так и порошковая проволока.

Для низколегированных и конструкционных сталей используются следующие проволоки:

- Св-08Г2С;

- Св-08ГС.

Для легированных теплоустойчивых сталей используются следующие марки проволоки:

- Св-08ХМ;

- Св-08ХМФА;

- Св-08ХГСМФА и т.д.

Для сталей чаще всего используются следующие газы:

- Чистый аргон.

- Аргон в смеси с гелием и /или углекислотой.

- Чистый гелий.

- Чистая Углекислота (СО2) -для полуавтоматической.

Неплавящиеся электроды который применяется при сварке в среде инертного газа выбираются согласно ГОСТа 23949-80:

- Из чистого вольфрама.

- Из вольфрама с окисью лантана.

- С окисью тория

- Вольфрамовые с окисью иттрия.

Чаще всего используются электроды из чистого вольфрама маркировка — ЭВЧ.

А вы знаете сколько весит кислородный баллон, если нет переходите по ссылке.

Заполнение разделки

Заполнение разделки начинается с нижней кромки, которая является площадкой, что позволяет применить более производительные методы сварки.

Третий валик горизонтального шва (рис. 65 а и б) рекомендуется выполнять на повышенных режимах. Сварочный ток в среднем или максимальном диапазоне. Наклон электрода 70°-80° к поверхности кромки нижней трубы. Сварку производить «под прямым углом» или «углом назад», в зависимости от расположения шлака.

Скорость сварки выбрать такую, чтобы валик получился с усилением («горбинкой»), как при сварке в нижнем положении, что создает полочку, которая и позволит следующий валик сваривать на повышенных режимах. Центром дуги (электрода) необходимо двигаться по нижнему краю второго корневого валика. Перед сваркой третьего валика необходимо, чтобы сварщик выбрал, каким должен быть по полноте третий валик, чтобы не получилась ширина незаполненной разделки (между верхней кромкой разделки и выполненным швом) очень широкой для одного (4-го валика) или очень узкой для двух валиков. Ширина от верхнего края третьего валика до верхней кромки должна остаться минимальной: в диаметр электрода с покрытием или чуть больше.

На рис. 65а и б показан третий слой, выполненный в два валика (3-ий и 4-ый). Сварка 4-го валика выполняется на этих же режимах, хотя валик является чисто горизонтальным. Поверхностная сила натяжения не дает стекать жидкому металлу вниз.

Наклон электрода при сварке 4-го валика 80°-90° к вертикальной поверхности нижней трубы. Основная масса шлака стекает в нижнюю часть шва, что позволяет производить сварку «под прямым углом» или небольшим «углом назад». Скорость сварки необходимо выбрать такую, чтобы сварочная ванна сплавляла верхнюю кромку разделки с вершиной 3-го валика, проплавляя в центре 2-ой валик.

4-й валик должен быть «нормальным».

Последний слой при заполнении разделки выполняется как наплавка и описан в разделе 3.2 (особенности сварки горизонтальных швов и наплавки на горизонтальной плоскости).