Металлургия черных металлов Технология прокатки (часть 2 из 3)

- Подготовка слитков и заготовок к прокатке

- Калибровка валков

- Контроль технологического процесса

- Технологические схемы прокатного производства на металлургическом заводе

- Производство блюмов

- Производство заготовок

- Производство крупносортной стали

- Производство среднесортвой стали

- Производство мелкосортной стали

- Производство катанки

- Производство рельсов и балок

- Станы специального назначения

- Технико-экономические показатели работы сортовых прокатных станов

- Производство толстолистовой стали

- Производство широкополосовой стали

- Производство холоднокатаных листов и лент

- Производство проката из металлических порошков

- Технико-экономические показатели работы листовых прокатных станов

Производство крупносортной стали

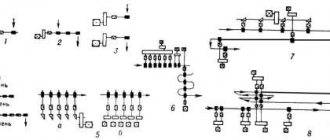

В качестве исходного материала на крупносортных прокатных станах (рис. 6) используют блюмы сечением 300×300 мм и длиной 6 м. Блюмы со склада загружаются краном на приемные решетки 1 крупносортного стана 500. С приемных решеток блюмы по одному попадают на загрузочный рольганг 2 нагревательных печей. Для нагрева блюмов установлены методические печи 3.

Нагретые до температуры прокатки блюмы выдаются на подводящий рольганг 4 черновой группы клетей стана, состоящей из четырех рабочих клетей с горизонтально расположенными валками. Номинальный диаметр первых четырех рабочих клетей 630 мм, остальных пяти 530 мм.

При необходимости блюм кантуется перед черновой группой кантователем. После окончания прокатки в черновой группе клетей раскат поступает для обрезки переднего конца на ножницах и задается в последующие рабочие клети. Все рабочие клети расположены в трех параллельных линиях — в первой линии пять рабочих клетей, во второй — три и в третьей — одна.

Передача раската между рабочими клетями осуществляется рольгангами, между параллельными линиями клетей — цепным шлеппером 5. В каждой линии рабочих клетей установлены кантователи, позволяющие кантовать раскат на 45 или 90°.

На крупносортном полунепрерывном стане 500 получают двутавровые балки и швеллеры № 10–20, уголки № 8–16, круг диаметром от 50 до 120 мм, квадрат сечением от 50×50 до 100×100 мм и др. В зависимости от площади поперечного сечения готовый прокат получают после группы (черновой) рабочих клетей на первой, второй или третьей линии. Весь прокат разрезается дисковыми пилами 6 на длины от 6 до 24 м, и на каждую полосу наносится клеймо. Порезанный на мерные длины прокат передается на холодильники и после остывания подвергается правке на роликоправильных машинах и прессах, холодной резке, укладке.

Рис. 6. План расположения оборудования крупносортного стана

Среднегодовая производительность стана составляет 1 млн. т готового проката.

Производство среднесортвой стали

В качестве исходного материала на среднесортном стане используется квадратная заготовка сечением от 150×150 до 200×200 мм, длиной до 12 м. Заготовки после осмотра и зачистки загружаются краном на приемные решетки 1 (рис. 7). Для нагрева заготовок установлены методические нагревательные печи 2. Нагретые до температуры прокатки заготовки по одной выталкиваются на рольганг и транспортируются к прокатному стану. На прокатном стане предусмотрена прокатка заготовок непосредственно после НЗС.

Рис. 7. План расположения оборудования непрерывного среднесортного стана

В этом случае заготовка подогревается в печи 3, стоящей в линии прокатного стана, укрупняется на стыкосварочной машине 4, подогревается в секционной печи 5 до 1250 °С и далее следует по рольгангу на прокатку. Прокатный стан 450 состоит из черновой I, промежуточной II и чистовой III групп рабочих клетей. Черновая группа состоит из шести двухвалковых клетей, две из которых с вертикально расположенными валками.

При прокатке балок, швеллеров и полосы (штрипса) применяют горизонтальное расположение валков в комбинированных рабочих клетях. На валках рабочих клетей нарезаны ручьи ящичных калибров системы ромб — квадрат, овал — квадрат и калибров для формирования балок, швеллеров, уголков. Готовый прокат при скорости 3–15 м/с режется летучими ножницами 7. Штрипс сматывается в рулон массой до 3 т двумя попеременно работающими моталками 8 и передается на транспортер конвейерного типа 6 для охлаждения и обвязки.

Сортовой прокат режется летучими ножницами на длины, соответствующие ширине холодильника. После охлаждения прокат правится, режется на мерные длины на ножницах или дисковых пилах (балки, швеллеры), маркируется и поступает на упаковку.

Годовая производительность стана составляет 1,4 млн. т готового проката.

Где применяется сортовой металлопрокат?

Область применения у данных товаров достаточно широка. Это могут быть как различные сферы народного хозяйства, так и частное использование. Выбранное направление использования предполагает и соблюдение ряда требований той или иной металлопродукции.

Наиболее строгие требования предъявляются в машиностроении, судостроении, военной промышленности. Также довольно строгие нормы существуют в сельском хозяйстве, добывающей промышленности, строительстве.

Сортовой металлопрокат чаще всего используется в качестве конструкций при возведении перекрытий, каркасов, опорных элементов. Также с его помощью изготавливают крепежные изделия, узлы, армирующие компоненты и прочие механизмы.

С появлением монолитно-каркасного строительства зданий увеличились и возможности металлопрокатных изделий сортового типа. В частности, арматуры и квадратного прута. С их помощью изготавливают каркасы различной степени прочности, размеры и формы. Это дает возможность реализовывать проекты любой сложности.

предлагает большой выбор изделий сортового металлопроката. У нас вы можете купить такую продукцию различных размеров и форм с доставкой в Тюмени.

Производство мелкосортной стали

В качестве исходного материала на мелкосортном стане 250 используется квадратная заготовка сечением 80×80 мм, длиной 12 м. Со склада заготовок подготовленные к прокатке заготовки краном загружаются на приемные решетки стана 250. С загрузочных решеток заготовки по одной сталкиваются на приемный рольганг, которым транспортируются к методической печи.

Нагретые до температуры прокатки заготовки выталкиваются из печи на рольганг и задаются в непрерывную черновую группу клетей. При необходимости передний конец заготовки обрезается на летучих ножницах, установленных перед черновой группой стана. На валках нарезаны ручьи ящичных калибров системы квадрат — овал — круг, квадрат — ромб и калибров для прокатки угловой стали.

На стане применен индивидуальный привод валков каждой рабочей клети от отдельного электродвигателя. Промежуточная и чистовая группы стана включают рабочие клети с вертикальным расположением валков, что исключает необходимость кантовки раскатов. На мелкосортном стане 250 прокатывают круглую сталь диаметром 10–30 мм, квадрат со стороной 8–27 мм, полосу толщиной 2–4 мм и шириной 12–70 мм и уголки до 50×50 мм.

После прокатки в чистовой группе клетей готовый прокат поступает на моталки или в виде прутков на двусторонний холодильник. За каждой чистовой группой клетей установлены по четыре моталки и летучие ножницы. Круглая сталь диаметром до 25 мм и полосовая сталь сматывается в бунты, перевязывается и передается на крюковой конвейер.

Остальной прокат режется летучими ножницами на прутки и поступает на двусторонний холодильник длиной 125 мм. После охлаждения прокат осматривают, сортируют, режут на мерные длины, пакетируют и отправляют на склад.

Годовая производительность мелкосортного стана 250 составляет 650 тыс. т.

Прокатка инструментальной стали

Сталь марок Х12, Х12М, так же как и быстрорежущая, относится к ледебуритному классу. Ледебуритная эвтектика этой стали плавится при низких температурах (около 1200°С), а у быстрорежущей стали при температуре свыше 1300 °С. При прокатке ледебуритная эвтектика разрушается; при этом ледебуритные карбиды ведут себя как посторонние включения, образуя строчечную структуру. По этой причине температура нагрева не должна превышать 1140— 1160 °С; температура конца прокатки должна быть не ниже 850 °С.

Слитки инструментальной высокохромистой стали подвергают ковке, хотя возможна и их прокатка. Заготовку для сортового проката деформируют по такому же режиму, как и быстрорежущую сталь.

Инструментальные высокохромистые стали склонны к образованию закалочных трещин, поэтому их следует подвергать медленному охлаждению после прокатки и ковки по тем же режимам, что и быстрорежущую сталь.

Сталь ХВГ применяют для изготовления мерительных калибров и других точных инструментов, так как она обладает свойством мало изменять свои размеры после термической обработки. Из нее изготавливают также длинные инструменты. Эта сталь чувствительна к напряжениям, возникающим при нагреве, который поэтому должен производиться достаточно медленно. В равной мере это относится и к скорости охлаждения, которая во избежание образования трещин должна быть замедленной.

Из-за большого содержания углерода температура нагрева этой стали должна быть достаточно низкой: сталь склонна к образованию карбидной ликвации и карбидной (цементитной) сетки. Чтобы предотвратить образование цементитной сетки, температуру конца прокатки следует поддерживать возможно ниже с обязательным быстрым охлаждением до 650 °С.

Производство катанки

В качестве исходного материала на проволочном стане 250 используют квадратную заготовку 60×60 мм, длиной 12 м. После осмотра и зачистки заготовки подают краном на загрузочные решетки прокатного стана, с которых по одной поступают на приемный рольганг нагревательной методической печи.

Загрузку и продвижение заготовок в печи осуществляют толкателем; выдача нагретых до 1180–1200 °С заготовок обеспечивается выталкивателем. Распределение заготовок по калибрам первой черновой клети осуществляется распределительным устройством барабанного типа. После распределителя заготовок установлены ножницы, которыми при необходимости обрезают передний конец заготовки или заготовки режут в скрап при аварии на стане. Непрерывный проволочный стан 250 состоит из трех групп клетей: черновой, промежуточной, чистовой.

На валках первых двух клетей черновой группы выполнены ручьи вытяжных ящичных калибров, обеспечивающих хорошее удаление окалины. На валках остальных клетей черновой группы выполнены калибры системы овал — квадрат, ромб — квадрат. На валках промежуточной и чистовой групп клетей нарезаны ручьи калибров системы овал — квадрат.

В валки последней чистовой рабочей клети задается овальный раскат, который после обжатия получает форму круга диаметром от 6,5 до 10 мм.

Готовый прокат со скоростью 12–30 м/с по водоохлаждаемым трубам поступает на моталки.

За каждой чистовой группой клетей установлено по две моталки. Бунты катанки пластинчатым транспортером передаются к сбрасывающему устройству и навешиваются на крюки крюкового конвейера. После охлаждения бунты катанки снимаются бунтосъемной машиной с крюкового конвейера, перевязываются в двух местах и поступают на пакетировочную машину. На современных специализированных проволочных станах скорость прокатки в последних рабочих клетях ≥ 60 м/с.

Температура металла после последней клети составляет 1000 °С.

С целью уменьшения окалинообразования после прокатки, получения мелкозернистой структуры сорбита проволочные прокатные станы оборудуются устройствами для ускоренного охлаждения катанки перед смоткой в бунты.

Годовая производительность проволочного прокатного стана составляет 700–800 тыс. т.

Прокатка быстрорежущей стали

Быстрорежущую сталь отливают в слитки массой 100— 1000 кг. Нагрев слитков и заготовки быстрорежущей стали из-за малой теплопроводности, почти в три раза меньшей, чем у железа, и чувствительности к возникновению трещин производят достаточно осторожно, в особенности, если металл перед нагревом не подвергали отжигу. Продолжительность нагрева должна быть достаточной для обеспечения равномерного и полного прогрева слитков и заготовок.

Пластичность быстрорежущей стали увеличивается с повышением температуры, которая при нагреве не должна превышать 1200—1230 °С. При более высокой температуре происходит оплавление границ зерен. Температура в конце прокатки должна быть не ниже 900 °С.

На большинстве заводов прокатке подвергают слитки сравнительно небольшой массы (200—400 кг). С увеличением их массы прокатка усложняется. Деформацию заготовки быстрорежущей стали из слитков массой 200 кг производят по калибровке, которая состоит из шести ящичных, двенадцати круглых и двух квадратных калибров. Такое сочетание калибров, а также применение промежуточных подогревов позволяют получить заготовку быстрорежущей стали без поверхностных рванин.

Круглые калибры являются рациональными при прокатке малопластичной стали, так как при их использовании уменьшается опасность образования рванин на поверхности. Вместе с тем при прокатке слитков в одних круглых калибрах возможно образование внутренних трещин, как при ковке. Комбинация ящичных калибров с круглыми наилучшим образом решает задачу получения заготовки без всяких пороков.

Слитки быстрорежущей стали прокатывают в один или два подогрева, второй — после восьмого. Прокатку ведут при скорости 1,0—1,5 м/с. При большой скорости проката захват затруднен, особенно в первых калибрах.

Прокатку сортовых профилей (круглых, квадратных, прямоугольных) различных размеров производится на средне-, мелкосортных и проволочных станах. Прокатывают заготовку сечением 80×80 или 50×50 мм массой 60 кг. В связи с заметным повышением сопротивления деформации и уменьшением пластичности быстрорежущей стали при понижении температуры прокатку на всех переделах следует вести при максимальной температуре. Температура конца прокатки должна быть не ниже 900 °С. При прокатке мелких размеров квадратную заготовку 40×40 мм после разрезки на части подвергают промежуточному подогреву. В связи с этим станы, предназначенные для прокатки высоколегированной стали, снабжают печами для подогрева полураската.

Прокатку заготовки сечением 80×80 мм на квадрат со стороною 40 мм производят при скорости не более 3,0 м/с. По мере уменьшения сечения условия захвата улучшаются, что позволяет увеличивать скорость прокатки. Производство катанки из быстрорежущей стали производят при довольно большой частоте вращения валков.

Охлаждение быстрорежущей стали после прокатки является важной операцией технологического процесса: при быстром охлаждении сталь склонна к образованию закалочных (холодных) трещин. Поэтому ее подвергают медленному охлаждению или изотермическому отжигу. Медленное охлаждение мелкого сорта и катанки производят в термостатах, колодцах или печах.

Производство рельсов и балок

В рельсо-балочных цехах производят железнодорожные рельсы массой до 75 кг на метр длины, двутавровые балки высотой до 400 мм, швеллеры, угловой профиль до 230×230 мм, шпунтовой профиль и круглый прокат диаметром 120–350 мм.

Заготовкой для рельсо-балочного стана является блюм. Масса блюма составляет 2–4 т. Нагрев блюмов осуществляют в методических печах.

Блюмы для прокатки рельсов нагревают до 1180–1200 °С. Через торцовое окно методической печи они выдаются на подводящий рольганг обжимной клети. В обжимной клети за пять проходов получают заготовку, имеющую грубую форму рельса.

В следующей прокатной трехвалковой клети за 3–4 прохода производят дальнейшее уменьшение площади поперечного сечения и приближение его к форме рельса. Четыре рабочие клети рельсо-балочного стана расположены в линию (линейная схема). Последняя рабочая клеть двухвалковая, в ней за один проход придают прокату окончательную форму. Из одного блюма получают два рельса длиной 25 м. В зависимости от массы метра длины рельсы прокатывают за 12–14 проходов.

На отводящем рольганге рельсы разрезаются дисковыми пилами на куски 25 м.

На поверхности ручья чистового калибра выполняют углубления (буквы и цифры), которые образуют клеймо: марка завода-изготовителя (буквенная), марка стали, год и месяц изготовления, тип рельса (Р43, Р50,… Р75), обозначение вида термической обработки (И — изотермическая выдержка). Кроме этого, после резки выдавливается на штемпельной машине номер плавки.

Рельсы, разрезанные на куски, при температуре 450–500 °С проходят замедленное охлаждение в колодцах или изотермическую выдержку. Далее в поточной линии рельсы подвергают термической обработке. Твердость головки рельса должна находиться в пределах НВ 320–380. В рельсоотделочном отделении рельсы правят в холодном состоянии, фрезеруют торцы, сверлят отверстия. Заключительной операцией является высокочастотная закалка концов рельсов.

Годовая производительность рельсо-балочного стана составляет ~ 1,5 млн. т.

Прокатка стали и сплавов с высоким омическим сопротивлением

Для изготовления всевозможных нагревательных приборов, элементов и печей требуются сплавы, обладающие высоким омическим сопротивлением и жаростойкостью при 1000— 1400 °С.

По химическому составу сталь (сплавы) высокого омического сопротивления разбивают на две группы: нихромы, содержащие 55—80 % N1 и 15—25 % Cr; хромоалюминиевые, содержащие до 7 % Al.

Хромоалюминиевые сплавы значительно дешевле нихромов, не содержат никеля и при определенном содержании хрома и алюминия обладают более высоким омическим сопротивлением и жаростойкостью. Допустимая рабочая температура для стали марки 1Х25ЮА доходит до 1350 °С. Хромоалюминиевые стали склонны к образованию крупнокристаллической структуры. В зависимости от условий остывания после разливки структура стали может быть самой различной — от резко выраженной транскристаллической до крупнокристаллической равновесной; она может быть и смешанной.

Деформированные стали склонны к чрезмерному росту зерна. Сплавы 1Х25ЮА и 1Х17ЮА обладают очень большой хрупкостью в холодном состоянии практически при всех размерах.

Благодаря низкой температуре начала рекристаллизации хромоалюминиевые сплавы обладают сравнительно небольшим сопротивлением деформации. Они склонны к большому уширению. Из слитков массой 1 т получают заготовку как ковкой, так и прокаткой. В ряде случаев заготовка имеет отдельные рванины, поэтому стремятся получить круглую заготовку, чтобы иметь возможность производить обдирку ее для удаления поверхностных пороков. Прокатку заготовки в катанку производят по обычной для качественной стали калибровке валков.

Станы специального назначения

На прокатных станах специального назначения производят железнодорожные колеса и бандажи, шары, тела вращения различной формы, шестерни, гнутые профили и др.

Производство колес включает следующие технологические операции. Десяти—двенадцатигранные слитки нарезаются на части, отвечающие по массе колесу, и разделяются на отдельные заготовки.

Разделение надрезанных слитков производится на гидравлическом горизонтальном прессе усилием 3 МН.

Для изготовления колес диаметром 950 и 1050 мм масса заготовки должна быть равна примерно 500 кг. Нагрев заготовок до температуры 1200–1250 °С осуществляют в карусельных печах непрерывного действия.

Удаление окалины осуществляют с помощью вращающихся цепей и последующей осадкой на гидравлическом прессе. На этом же прессе производится калибровка заготовки по диаметру, что достигается осадкой в кольцах, и прошивка центрального отверстия. Перемещение заготовки осуществляется при помощи напольно-поворотной машины грузоподъемностью 7,5 кН.

После прошивки центрального отверстия заготовка передается на гидравлический пресс усилием 70 МН, на котором выштамповывается ступица, диск и обод чернового колеса.

Далее на колесопрокатном стане производится раскатка диска, обода и выкатка гребня колеса. Заключительная операция осуществляется на гидравлическом прессе усилием 25 МН. В процессе этой операции колесо получает окончательную форму. Эта операция совмещена с прошивкой двух отверстий на диске и клеймением.

В дальнейшем колесо подвергается изотермической выдержке в печах колодцевого типа. Цель этой операции — исключить возможность образования флокенов.

После охлаждения колеса осматривают, сортируют и г испытывают на твердость. В последующем производится механическая обработка колес на металлорежущих станках, закалка обода и гребня, отпуск колес в колодцевых печах, испытание на твердость и сортировка. Годовая производительность цеха с колесопрокатным станом ~350 тыс. колес. Высокопроизводительная технология производства шаров разного диаметра включает следующие операции.

Исходная цилиндрическая заготовка, нагретая до температуры 1000 °С, задается в двухвалковый прокатный стан с винтовыми калибрами.

Заготовка задается вдоль осей валков, вращающихся в одном направлении, и, вращаясь, перемещается поступательно. Заготовка разрезается гребнями винтовых калибров, отрезанные части обжимаются и получают форму шара. Производительность стана достигает 150 шаров в минуту. Круглые профили переменного диаметра по длине прутка прокатывают на трехвалковом стане поперечно-винтовой прокатки.

Оси валков, вращающихся в одном направлении, развернуты по отношению к оси прокатки на 3–6°. Нагретая до температуры 1000 °С заготовка задается в валки.

Вращаясь вокруг своей оси, заготовка совершает поступательное перемещение вдоль оси прокатки. По заданной программе валки приближают к оси заготовки или отводят от нее. Сближение и отведение валков от оси заготовки осуществляют гидравлическим нажимным механизмом.

Поперечно-винтовой прокаткой получают полуоси автомобилей, заготовки втулок велосипедов и др. В принципе можно получить почти все тела вращения. Точность изготовления деталей высокая, что позволяет свести к минимуму отходы металла в стружку при дальнейшей механической обработке.

Шестерни и зубчатые колеса получают горячей прокаткой на прокатном стане с валками, на бочке которых выполнены зубья требуемого профиля и модуля. При обкатке заготовки, нагретой до 1000°С, зубья валков внедряются в тело заготовки, образуя впадины, а вытесненный объем металла заполняет впадины в валках, образуя головки зубьев.

При изготовлении прокаткой шестерен и зубчатых колес достигается большая экономия металла при чистовой механической обработке.

Отечественной промышленностью освоено производство и выпускаются прокатные станы для накатки резьбы, производства труб с ребрами на внешней поверхности.

Широкое применение в машиностроении и строительстве нашли тонкостенные гнутые профили. Тонкостенные профили сложного поперечного сечения экономически нецелесообразно производить прокаткой из сплошной заготовки, а в ряде случаев и невозможно.

Производство тонкостенных профилей осуществляют на многоклетьевых профилегибочных станах.

Получение профиля сложного сечения добиваются постепенной гибкой листового материала в двухвалковых рабочих клетях. На бочке валков нарезаются калибры, в которых осуществляется последовательный изгиб листа до получения готового профиля. Скорость выхода профиля из последней клети составляет до 3 м/с. Толщина листового материала в процессе профилирования не меняется.

Технологический процесс включает следующие операции. Рулон полосы устанавливается на разматыватель и после отгибки конца задается в правильную машину. Для изготовления профилей используют полосу толщиной от 0,5 до 20 мм. Следующая операция включает обрезку переднего конца полосы и сварку ее с концом полосы предыдущего рулона. Таким образом, процесс осуществляется непрерывно.

Между участками сварки концов полосы и непрерывным профилегибочным станом предусматривают петлевой накопитель полосы, из которого полоса поступает на формовку во время сварки. Непрерывный профилегибочный стан состоит из 20 и более рабочих клетей, в которых за счет постепенного упругопластического изгиба формуется нужный профиль.

При смене формы профиля производится замена формующих валков. Профили разрезаются летучими ножницами (пилой) на мерные длины и получают окончательную форму в правильно-калибровочном стане.

Перед формовкой на полосу наносится смазка с целью улучшения качества поверхности профиля, готовый профиль промасливается перед укладкой в стопы с целью консервации.

Прокатка трансформаторной и динамной стали

Трансформаторную и динамную сталь изготавливают в виде листов толщиной от 0,2 до 2,0 мм. Ширина листов 700, 750 и 1000 мм, длина 1500 и 2000 мм. Динамную сталь применяют для изготовления электромоторов и генераторов, трансформаторную — для силовых и измерительных трансформаторов и радиоаппаратуры. Указанная сталь работает в условиях перемагничивания переменным током и должна обладать легкой и хорошей намагничиваемостью, т. е. низкой коэрцитивной (задерживающей) силой и хорошей начальной магнитной проницаемостью. Свойства трансформаторной стали зависят от содержания в ней углерода, а также от структуры стали.

Свойства стали тем выше, чем меньше углерода и примесей в ней и чем более крупнозернистой является ее структура. Эти две особенности определяют технологию горячей обработки трансформаторной стали. Пластичность стали зависит от содержания кремния; она понижается с его увеличением. Средний коэффициент продольной деформации при прокатке слитков в полосу 8×260 мм составляет 1,35. Прокатка с такими обжатиями возможна благодаря нагреву слитков до высоких температур: для трансформаторной стали до 1300 °С, для динамной стали до 1280 °С. Продолжительность нагрева слитков составляет 4,5—6 ч. Прокатку листов из трансформаторной и динамной стали производят на двухвалковых станах на валках из отбеленного чугуна.

Прокатку листов толщиной 0,35 и 0,5 мм производят в три нагрева.

Нагрев сутунки трансформаторной стали при прокатке листов ведут до температуры 1240—1260°С, не применяемой при прокатке тонких листов из другой стали, в том числе динамной. Такой высокий нагрев преследует две цели: выжигание углерода и получение крупнозернистой структуры, что положительно сказывается на свойствах стали.

Температура конца прокатки листов трансформаторной стали должна быть не ниже 800—900 °С. Свойства этой стали тем лучше, чем выше температура конца прокатки.

После прокатки листы трансформаторной стали подвергают отжигу при 800—900 °С. При этом происходит дальнейшее удаление углерода из стали, уменьшение наклепа и увеличение зерна стали. Все это улучшает ее магнитные свойства.

В последние годы листовую трансформаторную сталь начали получать на непрерывных станах.

Производят также холоднокатаную трансформаторную сталь, которая в результате специальной обработки получается с очень высокими магнитными свойствами вдоль направления прокатки. Наилучшие свойства получаются в текстурованной стали, имеющей определенную ориентировку кристаллографических осей.

Трансформаторная сталь при холодной прокатке обладает различными пластическими свойствами, что зависит от содержания в ней кремния. При высоком содержании кремния трансформаторную сталь при комнатной температуре прокатать не удается, так как она хрупкая.

Технико-экономические показатели работы сортовых прокатных станов

Расход металла

Процесс прокатки сопровождается потерями металла в виде окалины, обрези, стружки, образующейся при зачистке, фрезеровании, сверлении и т. д.

Расход металла для производства готового проката для данного прокатного стана оценивается расходным коэффициентом. Определим расходный коэффициент при прокатке блюмов и слябов.

Обрезь от головной и хвостовой частей блюмов и слябов достигает 17,5 %, потери металла в виде окалины равны 3 %. Следовательно, масса готовых слябов на 20,5 % меньше массы слитков, поступивших для прокатки, и составляет 79,5 %; расходный коэффициент при производстве блюмов (слябов) равен 100:79,5=1,26.

Коэффициенты расхода металла при производстве сортового проката приведены ниже:

| Тип прокатного стана | Коэффициенты расхода металла |

| Прокатный стан: рельсо-балочный | 1,05–1,06 |

| Прокатный стан: крупносортный | 1,1 |

| Прокатный стан: среднесортный | 1,075–1,087 |

| Прокатный стан: мелкосортный | 1,075 |

| Прокатный стан: проволочный | 1,033–1,034 |

Расход электроэнергии

На сортовых прокатных станах расход электроэнергии зависит от степени уменьшения площади поперечного сечения (вытяжки) заготовки, химического состава стали, конструкции линии привода и рабочей клети. Ниже приведены средние значения расхода электроэнергии на 1 т проката, МДж/т.

Cредние значения расхода электроэнергии на 1 т проката, МДж/т:

| Тип прокатного стана | Расход электроэнергии на 1 т проката, МДж/т |

| Прокатный стан: рельсо-балочный | 234 |

| Прокатный стан: крупносортный | 108-198 |

| Прокатный стан: среднесортный | 126-162 |

| Прокатный стан: мелкосортный | 180 |

| Прокатный стан: проволочный | 252 |

Расход тепла при нагреве заготовок на рельсо-балочных, крупно- и среднесортных станах составляет в среднем 210 000 МДж на 1 т заготовок. При нагреве заготовок в печах мелкосортных и проволочных станов расходуется до 1510 МДж на 1 т заготовок.

Расход валков

В процессе прокатки происходит интенсивный износ поверхности валков. Для восстановления формы калибров валки подвергаются переточке, в процессе которой снимается определенный слой поверхности валка и уменьшается диаметр бочки. Допустимое уменьшение диаметра валков следующее: для блюмингов и слябингов 12–16 %, для сортовых станов 8–10 %.

После допустимого числа переточек валки отправляют для переплава. Отношение массы валков, использованных в определенный промежуток времени, к массе прокатанного за тот же период металла называют удельным расходом валков. Для рельсо-балочных и крупносортных станов удельный расход валков составляет около 2–3,5 кг/т, для мелкосортных и проволочных станов 0,3–0,4 кг/т. Расход воды на охлаждение валков и подшипников с текстолитовыми вкладышами на сортовых станах составляет 600–700 м3/ч.

Возникли вопросы? Обращайтесь по телефонам со страницы — Контакты

Сортамент

Массовым видом прокатной продукции являются сортовые профили. Сортовую сталь подразделяют на крупно-, средне- и мелкосортную. Соответственно и прокатные станы делят на крупно-, средне- и мелкосортные. В табл. 14 приведен сортамент профилей сортовых станов.