Разметка металлов

К

атегория:

Разметка

Разметка металлов

Далее: Слесарная рубка, резка и правка

Разметкой называется операция нанесения на заготовку (поковку, отливку, прокат и т. д.) рисок (линий) для ее последующей обработки. Риски могут быть контурными, контрольными и вспомогательными.

Контурными рисками отделяют металл припуска от металла готовой детали. Чтобы контурные риски лучше выделялись и сохранялись при транспортировке и обработке заготовки, их накерни-вают, т. е. наносят вдоль рисок небольшие конические углубления (керны).

При последующей обработке припуск снимается так, чтобы на детали оставалась половина ширины контурной риски и половина каждого накерненного углубления (керна). Контурные риски используют также для установки и выверки заготовок на станке.

Вспомогательные риски служат для отсчета размеров при разметке и установке заготовки на станке.

Контрольные риски наносят рядом с контурными на расстоянии 5—10 мм. Являясь параллельными (или концентричными) контурным, эти риски дают возможность в любой момент проверить как правильность установки, так и правильность обработки (если почему-либо исчезла контурная риска).

Таким образом, разметка состоит в нанесении на заготовку линий, необходимых для обработки детали. Перед разметкой те места заготовок, на которые будут нанесены риски, окрашивают, чтобы риски и керны легко отыскивались. Для окраски чаще всего применяют мел с примесью клея, разведенный в воде. Обработанные поверхности стальных и чугунных заготовок иногда покрывают раствором медного купороса в воде; это приводит (в результате реакции медного купороса с железом) к образованию на поверхности заготовки тонкого слоя меди, по которому наносят разметочные риски.

Разметка разделяется на плоскостную и объемную. Плоскостная разметка производится по листовому материалу с одной стороны (в одной плоскости); при объемной разметке риски наносят на две (или больше) поверхности заготовки.

В современном машиностроении стараются по возможности отказываться от разметки, так как она требует высококвалифицированной рабочей силы, а точность обработки по ней невелика. Однако это удается лишь при массовом и крупносерийном производстве, где разметка полностью или в значительной степени может быть упразднена за счет применения специальных станков и приспособлений, обеспечивающих правильную базировку (установку) заготовки и гарантирующих получение размеров деталей в установленных допусках. При единичном и мелкосерийном производстве стоимость изготовления приспособлений не окупается, поэтому обработка деталей производится по разметке. Недостаточная точность деталей, обработанных по разметке, заставляет прибегать к индивидуальной пригонке их при сборке. Для разметки заготовки устанавливают на разметочных плитах. Верхняя (рабочая) плоскость плиты, на которой устанавливаются заготовки и разметочные инструменты, и ее боковые грани точно обрабатываются (строганием).

Часто по верхней плоскости плиты прострагивают узкие и неглубокие взаимно-перпендикулярные канавки так, чтобы образовались квадраты со стороной от 200 до 500 мм. Эти канавки во многих случаях облегчают установку на плите заготовок и приспособлений. Размеры плит колеблются в широких пределах от 750 X 750 до 4000 X X 6000 мм; более крупные плиты (для разметки очень больших заготовок) составляют из нескольких плит и устанавливают на фундаменте.

В качестве инструментов при разметке используют масштабные линейки, рейсмусы, угольники, циркули, кернеры и др.

Масштабная линейка используется для отсчета размеров; она закрепляется на угольнике так, чтобы ее торец (нулевой штрих) касался рабочей поверхности плиты.

Рейсмус применяется для нанесения на заготовку рисок, параллельных рабочей плоскости разметочной плиты. При работе рейсмусом основание передвигают по плите, а иглой, установленной по масштабной линейке на размер по высоте, наносят риски.

Ручная игла или чертилка используется для нанесения линий по линейке, угольнику или шаблону.

Рис. 1. Масштабная линейка, прикрепленная к угольнику

Рис. 2. Разметочный рейсмус

Рис. 3. Ручная игла (чертилка)

Рис. 4. Малка

Угольник применяют для нанесения чертилкой вертикальных рисок и для проверки вертикального положения какой-либо плоскости заготовки, а также для построения прямых углов.

Малка и угломер применяются для нанесения нашонных рисок и контроля установки заготовки на разметочной плите. Установка линейки малки на нужный угол производится по транспортиру или угломеру. После установки линейка закрепляется поворотом барашка.

Разметочный циркуль служит для нанесения рисок окружностей и дуг, а также для откладывания размеров, взятых по масштабной линейке. В отдельных случаях для разметки окружностей и дуг используется также штангенциркуль.

Угольник-центроискатель применяется для нанесения диаметральных рисок на торцах валов и соответственно отыскания центров на торцах. Угольник-центроискатель состоит из угольника и прикрепленной к нему линейки, рабочее ребро которой делит угол угольника пополам. Для разметки угольник прикладывают к заготовке и по линейке чертилкой наносят риску. Для отыскания центра заготовки наносят вторую риску после поворота угольника на некоторый угол.

Рис. 5. Разметочный циркуль

Рис. 6. Угольник-центроискатель

Рис. 7. Кернер

Кернер служит для нанесения кернов на рисках или для наметки центров отверстий.

Разметка

| Разметка — операция, при которой на изготовляемую (или ремонтируемую) деталь наносят контурные линии (риски и углубления), определяющие границы обработки. Разметка называется плоскостной, когда все ее линии лежат в одной плоскости, и пространственной, когда линии разметки наносятся в разных плоскостях. Для выполнения разметки необходимо иметь разметочную плиту и набор специальных инструментов и принадлежностей, в том числе: плиту угловую (установочный угольник), призмы, измерительные угольники, штангенрейсмас с принадлежностями или рейсмас обыкновенный, т. е. штатив с чертилкой, штангенциркуль с двухсторонними губками, штангенциркуль с односторонними губками, линейку измерительную, кронциркуль и нутромер, угломер, разметочный циркуль, кернер, винтовые домкратики, чертилку, плоские, призматические и клиновидные подкладки, молоток, струбцины. Для особо точных разметочных работ применяются также измерительные (плоскопараллельные) концевые плитки. |

Разметка деталей и заготовок

Разметка – это операция нанесения рисок (меток) керном, рейсмасом, карандашом, маркером или мелом на поверхность заготовки, которые определяют центры отверстий посадочных мест или контуры деталей. Ее выполняют в основном при единичном или мелкосерийном их производстве. Разметку в сварных конструкциях выполняют только после сварки всех элементов конструкций и окончательной их обработки. Наиболее распространенными являются:

- Линейная.

Применяется перед выполнением порезки резьбовых шпилек, фасонного проката, труб, проволоки, катанки и других материалов. - Плоскостна

я. Используется при обработке листов металла, дерева и полимерных материалов, при переносе размеров с шаблона на основную заготовку детали или с одной детали на другую. Подготовку листов осуществляют по развертке, либо по геометрическим построениям. При такой операции используются обычные приемы черчения с использованием разметочного инструмента. - Пространственная.

Размечают не только отдельные поверхности заготовок, находящихся в разных плоскостях, но и выполняют взаимную увязку таких поверхностей между собой. - Разметка деталей по месту

, которая заключается в нанесении центров отверстий для болтов, шпилек или других видов крепежа через отверстия в одной детали на поверхность другой. К примеру, через опорную часть корпуса детали размечают отверстия в базовом материале оснований под анкерные болты.

Перед выполнением разметки осуществляют тщательную проверку заготовки на предмет отсутствия недопустимых дефектов поверхности и формы (раковин, трещин, закатов и других). Затем анализируют возможность оптимального изготовления из этой заготовки детали с требуемыми размерами и расположения посадочных мест под крепежные изделия. После этого поверхности заготовки, при необходимости, полностью очищают, обезжиривают, а затем окрашивают для того, чтобы риски были хорошо заметны.

Отливки и поковки очищают стальными скребками, металлическими щетками (мелкие детали) или ротационными машинами (крупные детали), и после этого окрашивают разведенным в воде мелом или столярным клеем. Обработанные мелкие детали из стали и чугуна обезжиривают в растворе едкого натра и окрашивают нитроэмалью или нитрокраской.

Для безукоризненного выполнения пространственной разметки подготовленную заготовку устанавливают на специально предназначенную для такой цели чугунную разметочную плиту.

Товары каталога:

| Шайба кровельная с EPDM-прокладкой |

| Шайба А4 ГОСТ 11371-78, DIN 125 |

| Шуруп ГОСТ 1144 |

| Шуруп глухарь DIN 571 |

| Заклепка ГОСТ 10299, ГОСТ 10300, ГОСТ 10301 |

| Твитнуть |

comments powered by Disqus

Применение

С помощью керна можно делать наметку на любых поверхностях. Целесообразно использовать его при работе с гладкими материалами. Это кафель, полированные поверхности. Чаще всего его применяют при сверлении металла. Поэтому керно чаще относят к слесарным инструментам.

Активно используют его и каменщики. Для этого созданы специальные кернеры каменщиков. Они мало чем отличаются от слесарных. Часто их окрашивают порошковой краской в яркий цвет, чтобы легче было найти в случае утери.

Инструменты для плоскостной маркировки

Работы необходимо выполнять на ровной и удобной поверхности. Для этой цели применяют разметочные столы:

- древесные;

- железные.

Ключевые условия к качеству и конструкции столов:

Читайте также: Почему собака писает кровью

- Крепость и стойкость.Для обеспечения прочности ножки стола соединяются горизонтальными брусьями. Масштабные разметочные плиты рекомендуется ставить на домкратах.

- Достаточная площадь поверхности для работы.Обычные столы имеют размеры: длина 2000–3000 мм; ширина 4000–5000 мм; высота 700–1000 мм. Поверхностную площадь стола должна подходить габаритам листов, лент, полос материала.

- Удобство.Столы оснащаются разными устройствами:

- грузами для фиксирования листов легкого материала;

- призмами для установки труб;

- струбцинами для закрепления листов металла;

- прямоугольными и клиновидными прокладками для установки профилей и остальных деталей.

Место работы должно быть гарантировано всеми нужными для плоскостной маркировки инструментами. В таблице приведен список нужных инструментов и определенные советы по работе с ними.

| Инструмент | Функция | Требования к конструкции | Советы по применению | ||

| Чертилка | вычерчивание размеченных линий на заготовках | · тонкий стержень из стали; · один конец затачивается под 45 градусов, второй – согнут в кольцо; · острый конец закаливают | · для получения тонких рисок острие должно быть твёрдое и острое; · чертилку во время работы отклоняют от линейки по направлению ее перемещения, она должна регулярно острием прижиматься к линейке | ||

| Очертка | нанесение контуров, параллельных кромкам листа | · материал: медь или сталь; · наличие в рабочей части графитового карандаша | Рейсмус | · проверка расположения заготовок; · проведение параллельных рисок | · стойка с зафиксированной на нужной высоте чертилкой; · высота фиксации отмеряется угольником |

| Кернер | · построение центров окружностей или отверстий; · нанесение лунок на разметочные линии | · материал — твердая сталь; · размеры: диаметр 8-13 мм, длина 90-150 мм; · конец затачивается под 60 градусов; · бывают ручные и автоматические (выставляют отметки одинакового размера) | для работы автоматического кернера удар молотком не требуется | ||

| Слесарный молоток | ударный инструмент для накернивания | применяют молотки весом 50 — 200 г | работа выполняется легкими движениями, сообщаемыми изгибом кисти «от плеча» | ||

| Угольники | · построение и контроль углов; · восстановление перпендикуляров | предпочтительный материал — металл | · целесообразно иметь угольники с углами 30, 45, 60 градусов; · угольник с полкой используется для проверки корректности размещения деталей на плите | ||

| Транспортир с угломером | разметка углов и проверка сопряжения рисок | предпочтительный материал — металл | зафиксировать положение можно шарнирным винтом | ||

| Циркуль | · построение окружностей, дуг; · перенос размеров с линейки на заготовки | ножки циркуля рекомендуется закалить | острие циркуля устанавливается строго в накерненную лунку | ||

| Разметочная плита | · служит рабочей поверхностью; · используется для хранения оборудования | · располагается горизонтально; · должна быть чистой и сухой | размещается на тумбах, подставках с ящиками, столах | ||

| Шаблоны, трафареты | упрощение и ускорение разметки однотипных деталей | долговечны стальные шаблоны | обеспечить плотное прилегание шаблона к заготовке | ||

| Тиски | инструмент для закрепления мелких деталей | обеспечение плавности усилий при затяжке | при тонких работах рекомендуется мелкий шаг, при грубом зажиме – широкий |

Советы мастеру

Разметка металла — операция нанесения на заготовку линий (рисок), определяющих согласно чертежу контуры детали и места, подлежащие обработке. Разметка бывает плоскостная и пространственная. Плоскостную разметку применяют в том случае, когда контуры детали лежат в одной плоскости; при пространственной разметке линии наносят в нескольких плоскостях или на нескольких поверхностях. Линии при плоскостной разметке наносят чертилкой (рис. 117, а), при пространственной — чертилкой, закрепленной в хомутике рейсмуса (рис. 117, б). Чертилки изготавливают из стали марок У10 и У12, рабочие концы их закаливают и остро затачивают. Кернер (рис. 117, в) предназначен для нанесения углублений (кернов) на предварительно размеченных линиях. Изготавливают кернеры из сталей марок У7, У8. Рабочий конец кернера закаливают и затачивают под углом 60°. Ударная часть (боек) инструмента для центрирования удара имеет сферическую форму и тоже закалена. Для особо точного кернения применяют пружинный и электрокернер.

Рис. 117. Инструменты для разметки металла: а — чертилка; б — чертилка, закрепленная в хомутике рейсмуса; в — кернер; г — разметочный циркуль

Разметочный циркуль (рис. 117, г) служит для проведения окружностей, деления углов и нанесения линейных размеров на заготовку. Детали размечают по чертежу, шаблону, образцу. При разметке по чертежу сначала наносят осевые линии, затем — горизонтальные и вертикальные, а в последнюю очередь — наклонные линии, окружности и дуги. После этого контуры детали накернивают. Разметку по шаблону применяют при изготовлении большого количества одинаковых по форме и размерам деталей. Центры на торцах цилиндрических деталей находят при помощи центроискателей и циркулей. Центроиска-тель представляет собой угольник с прикрепленной к нему линейкой, являющейся биссектрисой прямого угла. Угольник устанавливают на торец и чертилкой проводят линию, которая пройдет через центр окружности, затем поворачивают угольник на угол около 90° и проводят вторую линию. На пересечении линий и находится центр. Кернер-центроискатель используют при малом диаметре изделий. Центр накернивают, прижимая колокол к торцу изделия и ударяя молотком по головке. Поверхности, подлежащие разметке, часто бывает целесообразно предварительно окрасить, чтобы на них лучше были видны разметочные линии. Для окраски применяют следующие средства: для необработанных поверхностей отливок из черных и цветных металлов — мел, разведенный в воде до состояния молока, и 50 г столярного клея на 1 л воды (клей разводят отдельно, затем его кипятят с мелом); для обработанных поверхностей стали и чугуна — медный купорос (2—3 чайные ложки на стакан горячей воды) или натирание смоченной поверхности порошком медного купороса. Цветной и стальной прокат, а также драгоценные металлы не окрашивают, так как разметочные линии хорошо видны. В отдельных случаях для более четкого нанесения рисунка разметочные линии окрашивают белой акварельной краской. Разметку начинают с выбора базы, то есть линии или плоскости, от которых будут откладываться размеры. Если на заготовке есть обработанные поверхности, за базы принимают их; у симметричных деталей за базы удобно принимать оси симметрии, центровые линии. Для повышения качества разметки производят дополнительное накернивание разметочных линий на концах и в местах пересечения с другими разметочными линиями. При пространственной разметке очень важно правильно выдержать взаимное расположение плоскостей, на которых ведут разметку. При разметке чертилку ведут вдоль линейки, плотно прижимая ее к ней. Чтобы чертилка примыкала к линейке, ее наклоняют под углом 75—80° к размечаемой поверхности (рис. 118); кроме того, она должна быть наклонена под тем же углом по направлению движения. В процессе проведения риски наклон чертилки не должен изменяться; линию проводят только один раз; если линия проведена неправильно, ее следует закрасить и провести вновь.

Рис. 118. Разметка металла чертилкой

При вычерчивании окружностей циркулем усилие нужно прилагать к той ножке циркуля, которая вставлена в центр. Если же приложить усилие к ножке, очерчивающей окружность, циркуль легко может сместиться и окружность не получится.

Tags: Металл, Обработка, Разметка

Оставить комментарий

Вам нужно войти, чтобы оставить комментарий.

Разметочные плиты

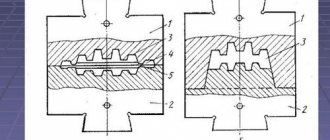

Разметочные плиты имеют ребристую конструкцию, что придает им жесткость при сравнительно небольшом весе.

Рабочие поверхности разметочных плит должны быть точно обработаны. Во избежание деформаций плит в процессе их эксплуатации отливки между черновой и чистовой обработкой подвергают старению (выдержке на воздухе длительное время).

На верхней поверхности разметочной плиты (рис. 1, а), при отсутствии станочных пазов, прострагивают продольные и поперечные канавки глубиной и шириной 1-2 мм так, чтобы вся поверхность плиты оказалась разделенной на квадратные участки.

Что нужно знать о кернере

Выбирая керно нужно помнить несколько важных моментов об этом виде приборов.

Во-первых, совершенно не имеет значения какая форма сечения у стержня инструмента.

Гораздо важнее обратить внимание на другие его характеристики. Во-вторых, покупать прибор следует ориентируясь на диаметр и вид сверла совместно с которым он будет использоваться

Во-вторых, покупать прибор следует ориентируясь на диаметр и вид сверла совместно с которым он будет использоваться.

В-третьих, если планируется использовать кернер при работе с мягкими металлами, лучше выбрать такой, в котором угол заточки меньше и наоборот.

Нанесение рисок

Стандарт регламентирует порядок нанесения разметочных линий:

- горизонтальные;

- вертикальные;

- наклонные;

- криволинейные.

Нанесение криволинейных элементов после прямолинейных дает еще одну возможность проверить их точность. Дуги должны замыкать прямые, сопряжение должно быть гладким.

Инструменты для нанесение разметки

Прямые риски проводят хорошо заточенной чертилкой, без отрыва за один прием. Чертилку при этом наклоняют в сторону от линейки или угольника, чтобы не вносить искажений.

Параллельные прямые чертят, используя угольник и перемещая его вдоль опорной линейки на требуемую дистанцию.

Если в заготовке уже есть отверстия, то для привязки разметочный линий к ним применяют специальный инструмент — центроискатель.

Центроискатель

Для того чтобы разметить наклонные линии, используют разметочный транспортир с шарнирной линейкой, закрепленной в его нулевой точке.

Разметочный транспортир

Для особо точной разметки в слесарном деле применяют штангенциркули. Они позволяют измерять расстояния и процарапывать риски с точностью до сотых долей миллиметра.

Что представляет собой разметочная операция?

Сразу следует определиться, что разметка – это не обязательно фиксация расстояния от одной точки до другой при устройстве той или иной конструкции. По мере усложнения производственных и строительных нормативов повышается и технологичность разметочных процессов. В ходе этого действия мастер на стройплощадке или оператор на производственной линии может определять параметры заготовки, характеристики ее расположения относительно других объектов и т. д. Современный инструмент для разметки позволяет фиксировать такие показатели, как длина, ширина, высота и угол. Некоторые модели типа угольников также ориентированы на изначальное определение, насколько объект, его параметры или расположение соответствуют требованиям. Что касается разметочного процесса, то он в основном предполагает ручное обращение с измерительными и меточными приспособлениями. От пользователя, в свою очередь, требуется внимательность, аккуратность и тщательность в снятии и фиксации данных.

§ 3. ОСНОВНЫЕ СПОСОБЫ РАЗМЕТКИ.

<<�Предыдущая страница Оглавление книги Следующая страница>>

Существует несколько способов разметки: по чертежу, шаблону, образцу и по месту.

Разметка по чертежу является наиболее распространенным способом. Переносить размеры детали с чертежа на заготовку даже в тех случаях, когда она вычерчена в масштабе 1 : 1, не разрешается. Нужно пользоваться цифровыми размерами, указанными на чертеже, и откладывать их при помощи измерительных и разметочных инструментов.

На заготовке в первую очередь проводят основные центровые (осевые) риски, определяющие положение базы. За базу может быть принята поверхность, линия, точка, по отношению к которым можно определить положение других поверхностей, линий и точек данной детали. После этого проводят горизонтальные и вертикальные риски, затем Заносят окружности, дуги и наклонные риски.

Разметка по шаблону является наиболее простым способом. К ней чаще всего прибегают в тех случаях, когда размечают несколько одинаковых заготовок. Применение шаблонов значительно ускоряет и повышает качество разметки. Разметка по шаблону заключается в наложении шаблона на размечаемую заготовку и очерчивании его контура, форма и размеры которого точно соответствуют чертежу.

Разметка по образцу отличается от разметки по шаблону лишь тем, что в этом случае не приходится изготовлять шаблон, так как его заменяет деталь. Этот способ разметки применяют при ремонтных работах, когда размеры снимают непосредственно с износившейся или сломанной детали и переносят на размечаемую заготовку.

Разметка по месту выполняется в тех случаях, когда по характеру соединений требуется собирать детали на месте. Для этого одну деталь накладывают на другую в таком положении, в каком они должны быть соединены, и размечают, как по шаблону.

Использование наиболее совершенных инструментов, приспособлений и шаблонов ускоряет процесс разметки, повышает качество работы и облегчает труд разметчика.

При разметке часто приходится выполнять вычисления. Для этой цели обычно пользуются счетно-решающим треугольником (рис. 16), который позволяет быстро определять необходимые элементы прямоугольных треугольников. Пользоваться счетно-решающим треугольником очень просто. Например, требуется определить катеты прямоугольного треугольника, если известно, что гипотенуза его равна 120 мм, а угол между гипотенузой и одним из катетов равен 25°.

Процесс решения состоит в следующем. На линейке при помощи ползуна 1 устанавливают заданный размер гипотенузы 120 мм и закрепляют винт 2. Затем устанавливают линейку 3, поворачивая ее относительно винта 4 и нониуса 5 на угол 25° (используя при установке стопорный винт 6). После этого прочитывают результаты решения на шкалах линеек 8 и 7. На шкале линейки 8 искомый размер катета будет равен 50,7 мм (при аналитическом расчете 50,64 мм), а на шкале линейки 7-108,7 мм (при аналитическом расчете 108,72 мм).

Этим прибором можно легко определить гипотенузу и угол, если известны размеры катетов, а также гипотенузу и катет, если известны второй катет и угол.

Для нахождения центра круглых деталей применяют центроискатели.

Рис. 16. Счетно-решающий треугольник

Перейти вверх к навигации

Разметка. Нанесение разметки на заготовку или деталь

Разметкой называют операцию нанесения на обрабатываемую заготовку или ремонтируемую деталь линий (так называемых разметочных рисок), определяющих контуры детали или места, подлежащие обработке.

Разметку деталей применяют преимущественно в мелкосерийном производстве деталей и при проведении слесарных ремонтных работ.

Для производства разнообразных разметочных работ слесарь должен располагать специальными измерительными и разметочными инструментами (линейки, рейсмасы, чертилки, кернеры и др.).

Для установки, выверки и закрепления размечаемых деталей используют набор специальных приспособлений ( подкладки, призмы, угольники и пр.).

Разметку производят на разметочных плитах, на которых и располагают все приспособления и инструмент.

Разметочные плиты

Разметочные плиты имеют ребристую конструкцию, что придает им жесткость при сравнительно небольшом весе.

Рабочие поверхности разметочных плит должны быть точно обработаны. Во избежание деформаций плит в процессе их эксплуатации отливки между черновой и чистовой обработкой подвергают старению (выдержке на воздухе длительное время).

На верхней поверхности разметочной плиты (рис. 1, а), при отсутствии станочных пазов, прострагивают продольные и поперечные канавки глубиной и шириной 1-2 мм так, чтобы вся поверхность плиты оказалась разделенной на квадратные участки.

Большие разметочные плиты устанавливают на специальных подставках (тумбах) с выдвижными ящиками для хранения инструмента. Разметочные плиты малых размеров помещаются на деревянных подставках и устанавливают непосредственно на верстаках.

Высота от пола до рабочей поверхности разметочной плиты малых или средних размеров составляет 800–900 мм, а плиты больших размеров – 700 мм.

Разметочная плита должна иметь свободное пространство для обхода и для возможности работать с любой стороны.

Проверку плоскостности разметочных плит осуществляют с помощью точной проверочной линейки и щупа. Для этого линейку накладывают своей рабочей поверхностью на рабочую поверхность разметочной плиты. Зазоры между этими поверхностями контролируют щупом. Толщина щупа, который проходит в щель между линейкой и разметочной плитой, не должна превышать 0,03–0,05 мм.

Правильность рабочих поверхностей шабреных разметочных плит (рис. 1, б), предназначенных для точной разметки и поверочных работ, проверяют на краску поверочной линейкой. Число пятен в квадрате 25х25 мм должно быть не меньше 12.

Рис. 1. Разметочные плиты

Оснастка

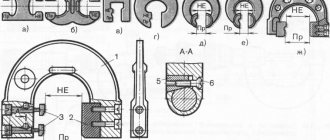

Для того чтобы установить деталь на рабочей плоскости разметочной плиты, применяют опорные подкладки, призмы, домкраты, специальные приспособления, кубики и угольники, располагающие точно обработанными призматическими и вертикальными поверхностями, перпендикулярными к поверхности плиты. Подкладки используют также для предохранения рабочей поверхности разметочной плиты от повреждения необработанными (черными) поверхностями размечаемых деталей.

Подкладки плоские (рис. 2, а) и призматические (рис. 3) располагают непосредственно на рабочей поверхности разметочной плиты.

Рис. 2. Подкладки для установки детали на разметочной плите

Рис. 3. Призма (а) и угольник (б) для установки деталей

Детали, имеющие плоское основание, плоский торец или три опоры, разнесенные на максимальное расстояние по габариту детали, необходимо устанавливать для разметки на трех подкладках, подобранных по высоте.

Если необходимо деталь ориентировать в горизонтальной плоскости, то подбирают подкладки или набор подкладок под опоры, при которых деталь займет горизонтальное положение. В этом случае удобно также использовать регулируемые по высоте подкладки. На рис.

2, б показана регулируемая подкладка, которая регулируется по высоте вращением винта 1, который перемещает клин 2 по клину 3. На боковой поверхности нижнего клина нанесена шкала, которая позволяет более точно устанавливать высоту подкладки.

Цилиндрические детали помещают на призматических подкладках с треугольными вырезами (рис. 3, а). В наборе вспомогательных инструментов обычно имеется несколько таких подкладок с одинаковыми вырезами.

Для удобства разметки деталь может быть закреплена на угольнике (рис. 3, б), установленном на разметочной плите. На полках угольника имеются сквозные отверстия, через которые деталь можно крепить к угольнику.

Реферат «разметка»

Ручная. Ее делают слесари.

Механизированная. Выполняется с использованием средств механизации и автоматизации.

Глава 1. Виды разметки.

Разметкой называется операция нанесения на обрабатываемую заготовку разметочных рисок и накерниваний, определяющих контуры изготовляемой детали или места, подлежащие обработке. Разметка производится от одной базы (точки, линии, плоскости) — начала отсчёта размеров. Разметка бывает механизированная и ручная. Механизированную разметку, выполняемую на координатно-расточных станках или других устройствах, обеспечивающих точные перемещения заготовки относительно разметочного инструмента, применяют для крупногабаритных, сложных и дорогих заготовок. Ручную разметку выполняют слесари-инструментальщики.

В зависимости от формы размечаемых заготовок и деталей разметка бывает плоскостная и пространственная (объемная).

Плоскостная разметка — это нанесение рисок на поверхности плоских деталей, листовом и полосовом металле, а также на поверхностях литых и кованых деталей. Плоскостную разметку выполняют на одной поверхности заготовки, без увязки ее отдельных точек и линий с точками и линиями, лежащими на другой поверхности этой заготовки. При этом используют следующие методы: геометрические построения; по шаблону или по образцу детали; с помощью приспособлений; на станке.

При пространственной разметке разметочные линии наносят в нескольких плоскостях или на нескольких поверхностях. Пространственную разметку выполняют, увязывая размеры между точками и линиями, лежащими на различных поверхностях заготовки. При этом используют следующие методы: за одну установку; с поворотом и установкой заготовки в нескольких положениях; комбинированный. Пространственную разметку применяют при изготовлении деталей сложной формы.

Применяют различные способы разметки: по чертежу, шаблону, образцу и по месту. Выбор способа разметки определяется формой заготовки, требуемой точностью и количеством изделий, подлежащих изготовлению.

Точность выполнения разметки в значительной мере влияет на качество обработки. Степень точности ручной разметки колеблется в пределах 0,25—0,5 мм. Ошибки, допущенные при разметке, обычно приводят к браку и порче ценного материала.

Глава 2. Инструменты и приспособления для разметки.

Инструмент и приспособления, применяемые при разметке, объединяются в три основные группы: 1) инструмент для нанесения и накернивания рисок — чертилки, рейсмусы, штангенрейсмусы, пружинные циркули, разметочные штангенциркули, кернеры; 2) инструмент для нахождения центров деталей — кернер-центроискатель, угольник-центроискатель, транспортир-центроискатель, специальные приспособления для разметки деталей с большими отверстиями; 3) приспособления для размечаемых заготовок— разметочную плиту, подкладки, домкраты, поворотные приспособления, вертикальные стойки для измерительных линеек, дополнительные плоскости к разметочной плите, делительные приспособления и центровые бабки.

Приемы плоскостной разметки

Обязательное условие правильного нанесения разметки на плоские поверхности – качественная их подготовка. Порядок подготовки:

- С помощью стальных щеток удалить с поверхности заготовки загрязнения, окалину, следы коррозии.

- Проверить заготовочный материал на наличие дефектов: раковин, трещин, вздутий.

- При выявлении дефектов следует их измерить и предпринять меры по их удалению.

- Если удалить дефекты не возможно, то следует составить план разметки так, чтобы они были удалены с поверхности в ходе обработки.

Перед выполнением плоскостной разметки, рекомендуется:

- Проанализировать чертеж детали, ее назначение, характеристики и размеры.

- Разработать план разметки.

- По справочникам определить припуски на обработку.

- Окрасить поверхность.

Целью окрашивания является обеспечение отчетливости наносимых рисок. При окрашивании небольшой детали, ее держат под наклоном в левой руке. Малярной кистью тонко, перекрестными движениями, наносят краску. Большие заготовки окрашиваются с помощью валика или пульверизатора.

Рекомендации по окрашиванию приведены в таблице.

| Тип поверхности | Окрашивающие средства |

| любые типы поверхностей, кроме горячекатаной стали и цветных металлов | быстросохнущие водоэмульсионные краски, спиртовые лаки |

| заготовки из чугуна или стали | медный купорос: · в кусках; · раствор (3 чайные ложки на 200 г воды) |

| необработанные заготовки черного цвета | раствор мела в воде (консистенция густого молока) с добавкой сиккатива или льняного масла |

Применяемая техника нанесения плоскостной разметки зависит от ее назначения, материала, на который наносятся линии, формы размечаемых деталей.

Разметочные работы могут выполняться:

- по чертежу – все элементы детали переносятся с чертежа на материал;

- по шаблону – контуры детали очерчиваются на материале по контурам заранее изготовленного лекала, шаблона или трафарета;

- по образцу – применяется, когда отсутствует чертеж и шаблон, размеры снимаются с образца заменяемой детали;

- по месту – осуществляется при сборке или подгонке по размеру сборочных единиц габаритных деталей.

Если при работе используется чертеж, то порядок выполнения разметки следующий:

- Тщательно изучить чертеж, выяснить материал детали и процесс ее изготовления.

- Установить методы и порядок нанесения на материал линий и кернов.

- Размеры, приведенные на чертеже, следует откладывать с помощью специальных инструментов для разметки и измерительных приборов. Не рекомендуется с чертежа переносить размеры циркулем, даже если чертеж выполнен в масштабе 1:1. Это обусловлено тем, что размеры бумаги, на которую нанесен чертеж, при высыхании могут измениться.

- Установить базу, от которой будет вестись разметка. В качестве базы могут быть:

- кромки размечаемого материала;

- ранее нанесенные линии, например, осевые, центровые.

- Порядок вычерчивания линий:

- в горизонтальном направлении;

- в вертикальном направлении;

- дуги, скругления, окружности;

- наклонные линии.

- Накернить линии.

- Проверить наличие всех линий с чертежа на размечаемой поверхности.

Приемы качественного нанесения разметки:

- Отметки на заготовках из стали наносятся чертилкой. На листах из сплавов на основе алюминия все внутренние линии, для избежания повреждения покрытия, прочерчиваются карандашом, линии контура — чертилкой. Для чистоты линия проводится один раз. Если риска проведена плохо, то это место следует закрасить, дать высохнуть и прочертить линию снова.

- При работе с кернером, левой рукой его устанавливают заостренным концом точно в необходимое место, наклонив от себя и прижав к намечаемому месту. После кернер следует быстрым движением привести в вертикальную позицию и слегка ударить слесарным молотком.Нанося кернение, следует учитывать нюансы:

- центры кернеров должны располагаться четко на линиях, так чтобы после операций обработки на заготовках осталась половина лунки;

- обязательно следует накернивать места пересечения рисок и скруглений;

- на коротких рисках лунки делают через каждые 5-10 мм, а на длинных – 20-100 мм;

- окружность накернивают в месте пересечения осей;

- на обработанной поверхности лунки проставляются на концах рисок;

- на чистообработанных поверхностях линии не накернивают, они продлеваются до боковых граней, где и ставятся лунки.

- Перпендикулярные линии наносятся при помощи угольника. Заготовку располагают в углу плиты рабочего стола, фиксируют грузом. Чтобы разметить первую линию, полку угольника надо приложить к боковой поверхности плиты. Затем угольник перемещают к перпендикулярной поверхности и вычерчивают вторую линию.

- Нанося разметку по шаблону необходимо использовать правильно заточенную чертилку. Ее следует установить так, чтобы образующая конуса плавно перемещалась по контурным линиям шаблона. На точность работ оказывают влияние условия прилегания шаблона к поверхности.

- При разметке по образцу все размеры переносятся с отработанной детали на заготовку. Перед началом работы она проверяется на достаточность припусков, отверстия в заготовке закрываются центровыми пробками. Далее последовательность действий такая:

- установить заготовку на плите рядом с деталью, при этом необходимо учитывать равномерность распределения на заготовке припусков;

- постепенно перенести все размеры с детали на заготовку;

- синхронно меняя положения заготовки и детали, рейсмусом переносить все размеры;

- контролировать с помощью угольника по линиям, нанесенным в предыдущем положении, соответствие установки детали и заготовки;

- закончить разметку следует накерниванием рисок.

Конспект урока: «разметка заготовок»

« РАЗМЕТКА ЗАГОТОВОК

ИЗ ТОНКОЛИСТОВОГО МЕТАЛЛА И ПРОВОЛОКИ »

6класс-

01.02, 03.02, 28.01

Цель:

познакомить учащихся с разметкой заготовок из тонколистового металла и

проволоки; привить навыки рационального использования материалов;

способствовать развитию технического мышления.

Тип урока:

комбинированный (освоение новых знаний, обобщение и систематизация изученного).

Методы обучения:

устный опрос, рассказ, демонстрация наглядных пособий,

практическая работа.

Ход

урока:

I.

Организационно-подготовительная часть.

Приветствие учителя, контроль посещаемости, проверка готовности учащихся к уроку, сообщение темы и целей урока.

II.

Теоретическая часть.

1.

Повторение пройденного материала.

Вопросы:

- Какую операцию называют правкой?

- Почему перед разметкой необходима правка заготовки из тонколистового металла или проволоки?

- Какие инструменты и приспособления применяют при правке?

- Как можно выправить толстую проволоку?

- Какими способами выпрямляют тонкую и мягкую проволоку?

- Как выполняется правка тонколистового металла?

- Почему деревянным бруском-гладилкой можно выправить только топкие металлические листы?

- Как контролируют качество правки листового металла и проволоки?

2.

Изложение нового материала.

Учитель свое объяснение сопровождает показом приемов разметки.

План рассказа учителя:

- Разметка заготовки из проволоки.

- Разметка заготовки из тонколистового металла.

1.

Разметка заготовки из проволоки.

Для того чтобы изготовить какое-либо изделие, нужно точно установить границы обработки, нанести на поверхность заготовки контуры будущего изделия в виде линий и точек с соблюдением чертежных размеров. Эта слесарная операция называется разметка.

Разметку проволоки (определение мест сгибания или разрезания) выполняют с помощью линейки и карандаша. Если, например, нужно согнуть проволоку па расстоянии 50 мм от ее края, то к куску проволоки прикладывают линейку так, чтобы нулевая отметка линейки совпадала с началом куска проволоки. Затем на линейке находят отметку 50 мм и напротив неё, па проволоке, делают черточку. Это и будет место сгиба.

Размечая места изгиба проволоки для изготовления из нее какого-либо изделия, учитывают, что на каждый изгиб проволоки под прямым углом дополнительно расходуется отрезок проволоки, равный чуть больше половины ее толщины.

Например, если кусок алюминиевой проволоки длиной 200 мм и толщиной 3 мм

согнуть посередине под прямым углом, а затем измерить проволоку до изгиба и

после него и сложить эти размеры, то окажется, что длина куска проволоки как бы

уменьшилась. Она будет составлять около 198 мм., то есть на 2 мм короче, чем до

сгибания.

При изготовлении из проволоки круглого кольца важно знать, как определить

длину проволоки, чтобы из нее получилось кольцо заданного размера. Размер

проволочного кольца обычно определяется размером его диаметра. Величина

диаметра меньше длины окружности в 3,14 раза. Поэтому, чтобы определить

длину проволоки для изготовления круглого проволочного кольца, нужно размер

диаметра этого кольца умножить на 3,14.

2.

Разметка заготовки из тонколистового металла.

Разметка заготовки из тонколистовою металла выполняется с целью определения

мест разрезания или сгибания листового металла и границ обработки заготовок

при изготовлении изделий.

Точки при разметке —

керны—

представляют собой небольшие углубления. Линии,

наносимые при разметке, называют рисками

. Риски бывают основными и вспомогательными. Основными рисками обозначают границы обработки. От вспомогательных рисок откладывают размеры для проведения основных рисок.

Риски и керны наносят на заготовку с помощью специальных разметочных инструментов: чертилок, разметочных циркулей, кернеров, а также измерительных линеек, слесарных угольников и разметочных молотков.

Чертилка

представляет собой остро заточенный стальной стержень и служит для

нанесения рисок. Чертилки бывают проволочными, точеными и с отогнутым

концом.

Разметочный циркуль

служит для нанесения на поверхность металла линий окружностей и дуг. В отличие от обычного циркуля обе ножки

разметочного имеют заостренные концы.

С помощью кернера

получают при разметке небольшие углубления, или керны. Эти углубления необходимы для обозначения центров окружностей и дуг, а также для более четкого обозначения разметочной риски, которая во время работы может стереться.

При разметке используются металлические измерительные линейки для измерения

размеров заготовки и проведения разметочных рисок.

Угольники

также служат для выполнения разметочных рисок.

Угольник позволяет выполнить линии строго под прямым углом. Контроль уже выполненных углов заготовки проверяют тоже угольником.

Разметочным молотком

ударяют по бойку кернера при накернении центров отверстий и разметочных рисок.

Перед разметкой требуется очистить заготовку от пыли и грязи. Размечать заготовку нужно так, чтобы как можно меньше металла уходило в отходы.

Различают два вида разметки: по шаблону и по чертежу (эскизу).

Шаблон

— это приспособление в виде пластины с очертаниями детали, которая

изготавливается. Шаблон накладывают на лист металла, из которого изготавливают изделие.

Разметку по шаблону рационально выполнять в тех случаях, когда нужно разметить большое количество деталей. Располагают шаблон так, чтобы он весь умещался на листе. Для экономного расходования материала стараются найти такое положение шаблона на листе, чтобы при последующем вырезании заготовки из листа было как можно меньше отходов и обрезков. Затем шаблон плотно прижимают к листу. Для этого можно использовать струбцину, достаточно тяжелый предмет или просто прижать рукой. Не сдвигая шаблона, обводят его контуры чертилкой, плотно прижимая ее острие к кромке шаблона. Затем с помощью кернера и разметочного молотка делают небольшие углубления (керны) вдоль разметочных рисок. Для накернивания рисок острие кернера ставят точно на риску с небольшим наклоном от себя. Перед нанесением удара по бойку кернер переводят в вертикальное положение.

Молотки для накернивания используют небольшие, массой 100-150 г. Расстояние между кернами может быть 5-10 мм и более. Это зависит от длины риски: чем больше длина, тем больше может быть указанное расстояние.

Разметка по чертежу заключается в перенесении точек и линий чертежа с бумаги на лист металла. Для того чтобы ее выполнять, надо знать, как графически изображаются детали и изделия из тонколистового металла.

Если деталь не имеет изгибов листа, из которого она изготовлена, как, например, ушко , то изображение дается только в одном виде — спереди. Толщина детали указывается надписью типа «Толщ. 0,5» или с помощью выносной линии с полочкой, где дана надпись типа «S 0,5».

Часто изделие из тонколистового металла изготавливается путем сгибания отдельных его частей. Такова, например, коробочка для крепежных деталей.

В этом случае разметку заготовки ведут по чертежу развертки этого изделия, показывающей форму и размеры детали до выполнения операции сгибания.

Места сгиба показывают штрихпунктирной линией с двумя точками. Построение чертежа развертки изделия прямоугольной формы следует начинать с изображения основания прямоугольника. После этого вычерчивают другие стороны, примыкающие к основанию по линиям сгиба. Развертка изделия цилиндрической формы представляет собой прямоугольник, одна сторона которого равна длине окружности его основания, а другая — высоте изделия. Приступая к разметке, лист металла тщательно осматривают, проверяя, нет ли на нем ржавчины, неровностей и искривлений. При необходимости его очищают и выправляют. Определяют возможность изготовления из листа детали требуемых размеров. Для этого сравнивают наибольшие (габаритные) размеры детали с размерами листа. Нужно, чтобы размеры листа были несколько больше размеров детали. Для того чтобы разметочные линии были видны более четко, поверхность металла часто покрывают меловой краской или другими растворами. Затем определяют базы для разметки — линии или поверхности, от которых откладывают размеры для нанесения других разметочных рисок. Другими словами, от разметочных баз начинается собственно разметка. Разметку обычно ведут от самой ровной кромки листа или от вспомогательной риски, проведенной посередине заготовки.

При нанесении прямых рисок линейку или угольник плотно прижимают к заготовке пальцами левой руки так, чтобы не было просвета. Чертилку берут правой рукой, как карандаш, и, не прерывая движения, проводят риску необходимой длины. Проводя риски, чертилку плотно прижимают к линейке или угольнику, отклоняя ее на небольшой угол.

Величину этого наклона нельзя изменять во время проведения риски, иначе риска получится кривой. Если деталь имеет отверстия и радиусные закругления, то вначале намечают и накернивают центры этих отверстий или дуг закруглений. Затем раствором циркуля, равным радиусу окружности или закругления, проводят кривые контурные риски. Для этого острие одной (неподвижной) ножки циркуля устанавливают в накерненный центр и, слегка прижимая обе ножки циркуля к поверхности заготовки, другой (подвижной) ножкой проводят дугу заданной длины. При этом циркуль немного наклоняют в сторону движения.

На заводах разметку деталей выполняют слесари-разметчики. Шаблоны изготавливают слесари самой высокой квалификации — инструментальщики.

Практическая часть.

Практическая работа

«Разметка заготовок из тонколистового металла и

проволоки».

1.

Организация рабочего места.

Учащиеся выполняют задание каждый на своем рабочем месте. Для выполнения работы понадобятся: верстак, тиски, стальная плита, слесарный молоток, киянка, деревянный брусок, плоскогубцы, доска с вбитыми гвоздями, металлический стержень, дощечки, заготовки из тонколистового металла и проволоки.

2.

Вводный инструктаж.Задание:

пользуясь разработанными технологическими картами, выполните разметку

заготовок изделия из тонколистового металла и проволоки;

Правила техники безопасности.

Необходимо соблюдать общие правила безопасности труда, работать только

исправным инструментом.

Чертилку и разметочный циркуль следует держать только па верстаке, не класть в

карманы халата.

После применения чертилок на их остро заточенные концы следует надеть

предохранительные пробки.

Чтобы не поранить руки, подавать чертилку товарищу надо ручкой от себя, а

класть на рабочее место — ручкой к себе.

3.

Текущий инструктаж.

Самостоятельное выполнение учащимися задания. Текущие наблюдения учителя, контроль за соблюдением правил техники безопасности, ответы на возникающие вопросы в процессе работы, проверка правильности выполнения заданий.

Возможные ошибки:

несоответствие размеров размеченной заготовки размерам на чертеже или образце изготовленной детали;

Причины:

неточность измерительного инструмента, несоблюдение приемов разметки или невнимательность работающего;

неточное проведение рисок;

проведение рисок несколько раз по одному и тому же месту.

4.

Заключительный инструктаж.

Оценка результатов работы учащихся, выбор лучших работ; разбор допущенных

ошибок и анализ причин, их вызвавших; разъяснение возможностей применения

полученных знаний, умений и навыков в общественно полезном труде.

Итоговая часть.

1. Установка на следующий урок.

На следующем уроке продолжится знакомство с технологией обработки проволоки и тонколистового металла.

2. Домашнее задание

Прочитать параграф 23-24 учебника. Уборка рабочих мест.

Приемы разметки

В слесарном деле применяют следующие приемы:

- По шаблону. Используется в случае мелкосерийного производства. Шаблон изготавливают из металлопроката, всю партию размечают (или даже обрабатывают) через единожды размеченные прорези и отверстия в этом листе. Для деталей сложной формы может быть сделано несколько шаблонов для разных плоскостей.

- По образцу. Размеры переносят с детали — образца. Применяется при изготовлении новой детали взамен сломанной.

- По месту. Используется при производстве сложных многокомпонентных изделий и конструкций. Заготовки размещаются на плоскости или в пространстве в том порядке, в котором они входят в конечное изделие и размечаются совместно.

- Карандашом (или маркером). Используется для заготовок из сплавов алюминия, чтобы чертилка не разрушала пассированный защитный слой.

- Точная. Делается теми же методами, но применяются измерительные и разметочные инструменты особой точности.

Приемы выполнения разметки металлических деталей

Выбор приемов проводят в соответствии с конструкторскими и технологическими указаниями.

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

РАЗМЕТКА МЕТАЛЛА

Учебник Слесарное дело Б.С.Покровский, В.А. Скакун стр. 51- 67

Назначение и виды разметки

Разметка металла – операция нанесения на заготовку линий (рисок), определяющих согласно чертежу контуры детали и места, подлежащие обработке.

Разметочные линии могут быть контурными, контрольными или вспомогательными.

Контурные риски определяют контур будущей детали и показывают границы обработки.

Контрольные риски проводят параллельно контурным «в тело» детали. Они служат для проверки правильности обработки.

Вспомогательными рисками намечают оси симметрии, центры радиусов закруглений и т. д.

Разметка заготовок создает условия для удаления с заготовок припуска металла до заданных границ, получения детали определенной формы, требуемых размеров и для максимальной экономии материалов.

Разметку подразделяют на линейную (одномерную), плоскостную (двумерную) и пространственную, или объемную (трехмерную).

Линейная разметка применяется при раскрое фасонного проката, подготовке заготовок для изделий из проволоки, прутка, полосовой стали и т. д., т. е. тогда, когда границы, например, разрезания или изгиба, указывают только одним размером — длиной.

Плоскостная разметка – это нанесение на поверхности плоских заготовок на листовом и полосовом металле, а также на поверхностях литых и кованых деталей различных линий.

Плоскостная разметка используется обычно при обработке деталей, изготавливаемых из листового металла. К плоскостной разметке относят и разметку отдельных плоскостей деталей сложной формы, если при этом не учитывается взаимное расположение размечаемых плоскостей.

При пространственной разметке разметочные линии наносят в нескольких плоскостях или на нескольких поверхностях.

Пространственная разметка наиболее сложная из всех видов разметки. Ее особенность заключается в том, что размечаются не только отдельные поверхности заготовки, расположенные в различных плоскостях и под различными углами друг к другу, но и производится взаимная увязка расположения этих поверхностей между собой.

Применяют различные способы разметки: по чертежу, шаблону, образцу и по месту. Выбор способа разметки определяется формой заготовки, требуемой точностью и количеством изделий. При многократном повторении разметки какой-либо детали применяют шаблон. При использовании станков с ЧПУ надобность в разметке отпадает.

При разметке по чертежу сначала наносят осевые линии, затем – горизонтальные и вертикальные, а в последнюю очередь – наклонные линии, окружности и дуги. После этого контуры детали накернивают.

Кроме рассмотренной разметки по чертежу, применяют разметку по шаблону.

Шаблон используют при изготовлении деталей или проверке их после обработки. Разметку по шаблону производят при изготовлении больших партий одинаковых деталей. Она целесообразна потому, что позволяет избежать повторения трудоемкой и требующей много времени разметки по чертежу, если выполнить ее один раз при изготовлении шаблона. Все последующие операции разметки заготовок заключаются в копировании очертаний шаблона. Кроме того, шаблоны могут использоваться для контроля детали после обработки заготовки.

Шаблоны изготовляются из листового материала толщиной 1,5-3 мм.

Разметкапо меступроизводится в тех случаях, когда детали являются сопрягаемыми, и одна из них соединяется с другой в определенном положении. В этом случае одна из деталей выполняет роль шаблона.

Процесс перенесения контура детали, линий ее перегибов, вырезов и других разметок с шаблона на металл называется наметкой.

В зависимости от формы размечаемых заготовок и деталей разметка бывает плоскостная и пространственная (объемная).

При пространственной разметке очень важно правильно выдержать взаимное расположение плоскостей, на которых ведут разметку.

При разметке учитывают припуски на последующую обработку и сборку. Если детали соединяются внахлестку, то необходимо размеры деталей увеличить на величину этой нахлестки. Припуск на обработку кромок после обрезки их на ножницах принимают 2 – 3 мм, а при газовой резке – 4 мм. Цилиндрические и конусные детали размечают с учетом толщины металла. Разметка должна обеспечить раскрой металла с наименьшими отходами.

Точность выполнения разметки в значительной мере влияет на качество обработки. Степень точности разметки колеблется в пределах 0,25 – 0,5 мм.

Ошибки, допущенные при разметке, приводят к браку.

Технические требования

К техническим требованиям разметки относится, прежде всего, качество ее выполнения, от которого во многом зависит точность изготовления деталей.

Разметка должна отвечать следующим основным требованиям:

1) точно соответствовать размерам, указанным на чертеже;

2) разметочные линии (риски) должны быть хорошо видны и не стираться в процессе обработки детали;

3) не портить внешний вид и качество детали, т. е. глубина рисок и керновых углублений должна соответствовать техническим требованиям, предъявляемымк детали.

РАЗМЕТКА МЕТАЛЛА

Учебник Слесарное дело Б.С.Покровский, В.А. Скакун стр. 51- 67

Назначение и виды разметки

Разметка металла – операция нанесения на заготовку линий (рисок), определяющих согласно чертежу контуры детали и места, подлежащие обработке.

Разметочные линии могут быть контурными, контрольными или вспомогательными.

Контурные риски определяют контур будущей детали и показывают границы обработки.

Контрольные риски проводят параллельно контурным «в тело» детали. Они служат для проверки правильности обработки.

Вспомогательными рисками намечают оси симметрии, центры радиусов закруглений и т. д.

Разметка заготовок создает условия для удаления с заготовок припуска металла до заданных границ, получения детали определенной формы, требуемых размеров и для максимальной экономии материалов.

Разметку подразделяют на линейную (одномерную), плоскостную (двумерную) и пространственную, или объемную (трехмерную).

Линейная разметка применяется при раскрое фасонного проката, подготовке заготовок для изделий из проволоки, прутка, полосовой стали и т. д., т. е. тогда, когда границы, например, разрезания или изгиба, указывают только одним размером — длиной.

Плоскостная разметка – это нанесение на поверхности плоских заготовок на листовом и полосовом металле, а также на поверхностях литых и кованых деталей различных линий.

Плоскостная разметка используется обычно при обработке деталей, изготавливаемых из листового металла. К плоскостной разметке относят и разметку отдельных плоскостей деталей сложной формы, если при этом не учитывается взаимное расположение размечаемых плоскостей.

При пространственной разметке разметочные линии наносят в нескольких плоскостях или на нескольких поверхностях.

Пространственная разметка наиболее сложная из всех видов разметки. Ее особенность заключается в том, что размечаются не только отдельные поверхности заготовки, расположенные в различных плоскостях и под различными углами друг к другу, но и производится взаимная увязка расположения этих поверхностей между собой.

Применяют различные способы разметки: по чертежу, шаблону, образцу и по месту. Выбор способа разметки определяется формой заготовки, требуемой точностью и количеством изделий. При многократном повторении разметки какой-либо детали применяют шаблон. При использовании станков с ЧПУ надобность в разметке отпадает.

При разметке по чертежу сначала наносят осевые линии, затем – горизонтальные и вертикальные, а в последнюю очередь – наклонные линии, окружности и дуги. После этого контуры детали накернивают.

Кроме рассмотренной разметки по чертежу, применяют разметку по шаблону.

Шаблон используют при изготовлении деталей или проверке их после обработки. Разметку по шаблону производят при изготовлении больших партий одинаковых деталей. Она целесообразна потому, что позволяет избежать повторения трудоемкой и требующей много времени разметки по чертежу, если выполнить ее один раз при изготовлении шаблона. Все последующие операции разметки заготовок заключаются в копировании очертаний шаблона. Кроме того, шаблоны могут использоваться для контроля детали после обработки заготовки.

Шаблоны изготовляются из листового материала толщиной 1,5-3 мм.

Разметкапо меступроизводится в тех случаях, когда детали являются сопрягаемыми, и одна из них соединяется с другой в определенном положении. В этом случае одна из деталей выполняет роль шаблона.

Процесс перенесения контура детали, линий ее перегибов, вырезов и других разметок с шаблона на металл называется наметкой.

В зависимости от формы размечаемых заготовок и деталей разметка бывает плоскостная и пространственная (объемная).

При пространственной разметке очень важно правильно выдержать взаимное расположение плоскостей, на которых ведут разметку.

При разметке учитывают припуски на последующую обработку и сборку. Если детали соединяются внахлестку, то необходимо размеры деталей увеличить на величину этой нахлестки. Припуск на обработку кромок после обрезки их на ножницах принимают 2 – 3 мм, а при газовой резке – 4 мм. Цилиндрические и конусные детали размечают с учетом толщины металла. Разметка должна обеспечить раскрой металла с наименьшими отходами.

Точность выполнения разметки в значительной мере влияет на качество обработки. Степень точности разметки колеблется в пределах 0,25 – 0,5 мм.

Ошибки, допущенные при разметке, приводят к браку.

Технические требования

К техническим требованиям разметки относится, прежде всего, качество ее выполнения, от которого во многом зависит точность изготовления деталей.

Разметка должна отвечать следующим основным требованиям:

1) точно соответствовать размерам, указанным на чертеже;

2) разметочные линии (риски) должны быть хорошо видны и не стираться в процессе обработки детали;

3) не портить внешний вид и качество детали, т. е. глубина рисок и керновых углублений должна соответствовать техническим требованиям, предъявляемымк детали.