Технологические процессы обработки

К

атегория:

Токарное дело

Технологические процессы обработки

Далее: Установка резцов

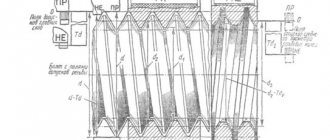

Технологическим процессом называют часть производственного процесса, содержащую целенаправленные действия по изменению и определению состояния заготовки. В технологическом процессе должны быть указаны последовательность обработки, размеры заготовки L3 и Dз, припуски на обработку Ai и Дг (рис. 141, а), установочные и измерительные базы, способы крепления заготовки, вид приспособлений, потребность в режущем (рис. 14.1, г, д, е), вспомогательном (рис. 141, б, в) и измерительном (рис. 141, ж, з) инструменте.

Технологической операцией на зывают законченную часть технологического процесса обработки одной или нескольких деталей, которая выполняется на одном рабочем месте. Элементами технологической операции являются установ и переход. Установом называют часть технологической операции, выполняемую при неизменном закреплении обрабатываемых заготовок. Операция может быть выполнена за один или несколько установов.

Технологический процесс изготовления детали пооперационно показан на рис. 142. Установка (рис. 143, а) и переустановка заготовки связана с ее раскреплением, переустановкой (рис. 143, б) и новым закреплением.

Переходом называют законченную часть технологической операции, выполняемую на одной из поверхностей заготовки одним и тем же режущим инструментом на установленном режиме резания.

Рис. 138. Калибры-скобни для контроля диаметра вала

Рис. 139. Способы измерения налибрами-снобами (а), налибрами-пробнами (б,в) и шаблонами (г,д) наружных диаметров

На рис. 144 показано, как можно обработать деталь от начала до конца за две установки. Сначала рабочий уточняет чертеж детали (рис. 144, а), затем определяет припуски на обработку (рис. 144,6). При первой установке (рис. 144, в) осуществляется полная обработка заготовки с одной стороны и отрезание. Пока деталь не обработана по всем размерам с одной стороны и не отрезана, ее не снимают со станка. При второй установке (рис. 144,г) подрезают торец головки и обтачивают фаску.

При механической обработке последовательно снимают слой металла с поверхности на каждой операции технологического процесса. Различают припуски общие zo, zo/2 и межоперационные z\— Общий припуск — слой металла, снимаемый на всех операциях обработки. Межоперационный припуск — слой металла, удаляемый при выполнении одной операции. Припуск, указываемый на сторону (рис. 145, а), равен толщине снимаемого слоя. Иногда для цилиндрических деталей припуск указывают на диаметр (рис. 145, б), т. е. припуск равен двойной толщине снимаемого слоя.

Рис. 140. Измерение кольца микрометром (б, в), глубиномером(г)и нутромером (д)

Заготовку необходимо базировать для того, чтобы закрепить ее в трех взаимно перпендикулярных плоскостях XOY, XOZ и YOZ. На рис. 146 показано расположение шести точек базирования заготовки. Плоскость XOY называют установочной базой. На ней расположены три точки 1, 2 и 3, которые определяют положение установочной базы. При действии силы Р\и эта база лишает заготовку трех степеней свободы — перемещения вдоль оси ZO и вращения вокруг осей ХО и OY. Плоскость XOZ называют направляющей базой. На ней расположены точки 4 и 5. При действии силы Рп эта база лишает заготовку еще чвух степеней свободы — перемещения вдоль оси OY и поворота вокруг оси ZO. Опорная база (точка 6), расположенная в плоскости YOZ, лишает заготовку последней, шестой степени свободы, а именно возможности перемещения вдоль оси ХО под действием силы Р\.

Рис. 141. Токарная обработка клапана

Базой называют исходную поверхность, линию, точку или их совокупность, определяющие положение детали пр-и ее установке на станке и используемую для базирования. Конструкторской (рис. 147, а) называется база, которая определяет положение детали относительно другой детали в изделии. Конструкторские базы, от которых проставляют размеры детали на чертеже, называют основными. Технологическими (рис. 147, б) называют базы, которые определяют положение заготовки при установке ее в приспособлении в процессе обработки.

Рис. 142. Технологический процесс тонарной обработки детали: а—подрезание торца; б—сверление; в—протачивание большого диаметра; г—протачивание меньшего диаметра под резьбу; д—нарезание резьбы; е—проверка резьбы калибром-плашкой 1; ж—отрезание; з—подрезание торца в размер

На рис. 148, а показана базовая поверхность цилиндрической заготовки, зажатой в трех точках самоцентрирующими кулачками, а на рис. 148,6—базовая поверхность цилиндрической заготовки, базирующейся по поверхности и зажатой тремя обратными самоцентрирующими кулачками. На рис. 148, в показано базирование цилиндрической заготовки по центровым отверстиям; на рис. 148, г — такое же базирование с использованием люнета 2. Способы базирования и крепления заготовок при обработке на токарном станке показаны на рис. 149.

Рис. 143. Установив и переустановка заготовки

Рис. 144. Схема обработки клапана

Простановка размеров на чертежах. Документация на изготовление деталей включает в себя чертеж детали и технологическую карту на ее обработку. Размеры на чертежах бывают линейные и угловые. Линейные размеры (рис. 150, а) проставляют в миллиметрах, единицу измерения не указывают. Угловые размеры проставляют в градусах, минутах и секундах (рис. 150, б). Размеры на чертежах проставляют без учета масштаба изображения. Предельное отклонение на чертеже указывают в числовом выражении или в виде условного знака поля допуска (рис. 151, а). При нанесении размера диаметра детали перед числом ставят знак 0, а перед размером радиуса — буквы R или г (рис. 151,6).

Предельные отклонения размеров (линейных и угловых) указывают на чертежах. Предельные отклонения валов (рис. 152, а), отверстий (рис. 152, 6) и сопрягаемых элементов (рис. 152, в) могут быть указаны одним из трех способов: I — условными обозначениями полей допусков; II — числовыми значениями предельных отклонений; III — условными обозначениями полей допусков с указанием справа и в скобках числовых значений предельных отклонений (комбинированный способ). Предельные отклонения угловых размеров указывают только числовыми значениями (рис. 152, г). На поверхности с одним номинальным размером (рис. 152,(9), имеющей участки с разными предельными отклонениями, границу между участками обозначают сплошной тонкой линией А, а номинальный размер с соответствующими предельными отклонениями наносят для каждого участка отдельно.

Рис.145. Припуски на обработку: а—наружной поверхности (торца); б—внутренней поверхности (отверстия); z-|, z2,z3 —межоперационные припуски; сЦ, d2,d3 —межоперационные диаметры

Если необходимо задать выступающее поле допуска расположения (рис. 153), то после числового значения допуска указывают символ Р в кружке. Контур выступающей части нормируемого элемента ограничивают тонкой сплошной линией А, а длину и расположение выступающего поля допуска — размерами.

Если зависимый допуск связан с действительными размерами детали, то после числового значения допуска помещают символ М в кружке (рис. 154, а). Если зависимый допуск связан с действительными размерами базового элемента, то знак допуска ставят в третьей части рамки после буквенного обозначения базы (рис. 154, б) или без буквенного обозначения (рис. 154,в). Если зависимый допуск связан с действительными размерами рассматриваемого базового элемента, его условный знак проставляют после числового значения и буквенного обозначения базы (рис. 154, г) или без буквенного обозначения базы (рис. 154, д).

Рис. 146. Базирование заготовни по шести точкам

На рис. 154, е указан допуск 0,04 мм цилиндричности вала; на рис. 154, ж — допуск 0,01 мм круг-лости вала и допуск 0,08 мм профиля продольного сечения вала. На рис. 154,з показан допуск 0,03 мм перпендикулярности оси отверстия относительно торца; на рис. 154, w — допуск 0,1 мм радиального биения поверхности относительно общей оси поверхности А и Б; на рис. 154, к — допуск 0,1 мм торцового биения на диаметре 20 мм относительно оси поверхности А.

Рис. 147. Конструнторсние и технологические базы

Рис. 148. Поверхности,используемые для базирования

Рис. 149. Способы базирования заготовни: а—на конусной оправке; б—по конусному хвостовику; в-поцилиндри-ческой поверхности заготовки; г—по кольцевому выступу; д—по конусному хвостовику и центровочному» отверстию; е—по сферическому хвостовику и центровочному отверстию

Рис. 150. Обозначение пинейных и угловых размеров на чертежах

Единой системой допусков и посадок предусмотрены следующие основные термины и их определения (рис. 155). Размер — числовое значение линейной величины (диаметр, длина и др.) в выбранных единицах измерения. Действительный размер — размер, установленный измерением с допустимой погрешностью. Предельные размеры — два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер.

Наибольший предельный размер — больший из двух предельных размеров. Наименьший предельный размер — меньший из двух предельных размеров. Номинальный размер — размер, относительно которого определяют предельные размеры и который служит началом отсчета отклонений.

Отклонение — алгебраическая разность между размером (действительным, предельным и др.) и соответствующим номинальным размером. Действительное отклонение — алгебраическая разность между действительным и номинальным размерами. Предельной отклонение — алгебраическая разность между предельным и номинальным размерами.

Различают верхнее и нижнее отклонения. Верхнее отклонение — алгебраическая разность между наибольшим предельным и номинальным размерами. Нижнее отклонение — алгебраическая разность между наименьшим предельным и номинальным размерами.

Рис. 152. Примеры нанесения размеров на чертежах

Рис. 153. Примеры обозначения и расположения выступающего поля допусна по всей длине нормируемого элемента (а) и на длине 30мм нормируемого элемента (6)

Рис. 154. Примеры обозначения зависимых допуснов формы и расположения поверхностей

На рис. 156 показаны размеры вала диаметром 30Zo;2 мм. Номинальный размер 30 мм, наибольший предельный размер 29,9 мм, наименьший предельный размер 29,8 мм, допуск 29,9—29,8 = 0,1 мм; верхнее отклонение 0,1 мм; нижнее отклонение 0,2 мм. Линию NN, обозначающую номинальный размер, называют нулевой. Нулевая линия — линия, соответствующая номинальному размеру, от которой откладывают отклонения размеров при графическом изображении допусков и посадок. Если нулевая линия расположена горизонтально, то положительные отклонения откладываются вверх от нее, а отрицательные — вниз.

Допуск — разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями. Допуск системы (стандартный допуск) — любой из допусков, устанавливаемых данной системой допусков и посадок. В стандартах под словом «допуск» понимают «допуск системы». Поле допуска — поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска и его положением относительно номинального размера. При графическом изображении поле допуска расположено между верхним и нижним отклонениями относительно нулевой линии.

Основное отклонение — одно из двух отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии (основным отклонением является отклонение, ближайшее к нулевой линии). Квали-тет — ступень градации значений допусков системы. Каждый квали-тет содержит ряд допусков, которые в системе допусков и посадок рассматривают как соответствующие одинаковой степени точности для всех номинальных размеров.

Вал — термин, применяемый для обозначения наружных (охватываемых) элементов деталей. Он относится не только к цилиндрическим деталям круглого сечения, но и к элементам деталей другой формы. Отверстие — термин, применяемый для обозначения внутренних (охватывающих) элементов деталей любой формы. Основной вал — это вал, верхнее отклонение которого равно нулю. Основное отверстие — это отверстие, нижнее отклонение которого равно нулю.

Посадка — характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Номинальный размер посадки — это размер, общий для отверстия и вала. Зазор — это разность размеров отверстия и вала, когда размер отверстия больше размера вала. Натяг — разность размера вала и отверстия до сборки, если размер вала больше размера отверстия. Посадка с зазором — посадка, при которой в соединении обеспечивается зазор. К посадкам с зазором относят также посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала или выше последней. Посадка с натягом — посадка, при которой в соединении обеспечивается натяг. Поле допуска отверстия в таких посадках расположено под полем допуска вала. Переходная посадка — посадка, при которой возможен как зазор, так и натяг. Поле допуска отверстия и вала в такой посадке перекрывается частично или полностью.

Рис. 155. Схема сопряжения вала с отверстием:а—основные обозначения: ES—верхнее отклонение отверстия, Е I—нижнее отклонение отверстия, ei—нижнее отклонение вала; es-верхнее отклонение вала; б – посадки в системе отверстия; в – посадки в системе вала: 1 – поля допусков валов; 2 – поле допуска основного отверстия; 3 – поля допусков отверстий; Определение зазора и натяга. Если деталь с отверстием диаметром 40+0-1 мм посадить на вал, диаметр которого 40Zo;2 мм, т. е. всегда меньше отверстия, то в соединении вала с отверстием получится зазор (рис. 157, а). В этом случае посадка будет с зазором, так как вал сможет свободно вращаться в отверстии. Если же диаметр вала 40^o:is мм (рис. 157,6), т. е. всегда больше данного отверстия, то для соединения вал придется запрессовать в отверстие и тогда в соединении получится натяг.

Наибольший зазор равен разности между наибольшим предельным размером отверстия и наименьшим предельным размером вала: 40,1—39,8 = 0,3 мм; наименьший зазор равен разности между наименьшим предельным размером отверстия и наибольшим предельным размером вала: 40 — 39,9 = 0,1 мм. Наибольший натяг равен разности между наибольшим предельным размером вала и наименьшим предельным размером отверстия: 40,2 — 40 = 0,2 мм; наименьший натяг равен разности между наименьшим предельным размером вала и наибольшим предельным размером отверстия: 40,15 — — 40,1 =0,05 мм.

Посадка в системе отверстия характеризуется тем, что в ней для всех посадок одного и того же квали-тета, отнесенных к одному и тому же номинальному диаметру, предельные размеры отверстия остаются постоянными. Осуществление различных посадок достигается путем соответствующего изменения предельных размеров вала. В системе отверстия номинальный размер является наименьшим предельным размером (рис. 158, а).

Рис. 156. Изображение допусков для вала

Рис. 157. Соединение вала и отверстия с зазором (а) и натягом (б)

Система вала характеризуется тем, что в ней для всех посадок одного и того же квалитета, отнесенных к одному и тому же номинальному диаметру, предельные размеры пала остаются постоянными. Осуществление различных посадок достигается путем соответствующего изменения предельных размеров отверстия. В системе вала номинальный размер является наибольшим предельным размером вала (рис. 158,6). Обе стороны являются несимметричными, причем допуск отверстия в системе отверстия всегда будет направлен в сторону увеличения диаметра отверстия (в тело), а допуск вала в системе вала в сторону уменьшения диаметра вала (в тело).

Рис. 158. Расположение попей допуснов отверстий и валов: а—седьмого квалитета точности h7 в системе отверстия; 6—седьмого квалитета точности Н7 в системе вала

Принципы токарной обработки

Технология токарных работ по металлу предполагает использование специальных станков и режущего инструмента (резцы, сверла, развертки и др.), посредством которого с детали снимается слой металла требуемой величины. Токарная обработка выполняется за счет сочетания двух движений: главного (вращение заготовки, закрепленной в патроне или планшайбе) и движения подачи, совершаемого инструментом при обработке деталей до заданных параметров их размера, формы и качества поверхности.

За счет того, что существует множество приемов совмещения этих движений, на токарном оборудовании работают с деталями различной конфигурации, а также осуществляют целый перечень других технологических операций, к которым относятся:

- нарезание резьбы различного типа;

- сверление отверстий, их растачивание, развертывание, зенкерование;

- отрезание части заготовки;

- вытачивание на поверхности изделия канавок различной конфигурации.

Основные виды токарных работ по металлу

Благодаря такой широкой функциональности токарного оборудования на нем можно сделать очень многое. Например, с его помощью выполняют обработку таких изделий, как:

- гайки;

- валы различных конфигураций;

- втулки;

- шкивы;

- кольца;

- муфты;

- зубчатые колеса.

Естественно, что токарная обработка предполагает получение готового изделия, которое соответствует определенным стандартам качества. Под качеством в данном случае подразумевается соблюдение требований к геометрическим размерам и форме деталей, а также степени шероховатости поверхностей и точности их взаимного расположения.

Для обеспечения контроля над качеством обработки на токарных станках применяют измерительные инструменты: на предприятиях, выпускающих свою продукцию крупными сериями, – предельные калибры; для условий единичного и мелкосерийного производства – штангенциркули, микрометры, нутрометры и другие измерительные устройства.

Измерительные инструменты, часто используемые в токарном деле

Первое, что рассматривают при обучении токарному делу, – это технология обработки металлов и принцип, по которому она осуществляется. Заключается этот принцип в том, что инструмент, врезаясь своей режущей кромкой в поверхность изделия, зажимает его. Чтобы снять слой металла, соответствующий величине такого врезания, инструменту надо преодолеть силы сцепления в металле обрабатываемой детали. В результате такого взаимодействия снимаемый слой металла формируется в стружку. Выделяют следующие разновидности металлической стружки.

Слитая

Такая стружка формируется тогда, когда на высоких скоростях обрабатываются заготовки, выполненные из мягкой стали, меди, олова, свинца и их сплавов, полимерных материалов.

Элементная

Образование такой стружки происходит, когда на небольшой скорости обрабатываются заготовки из маловязких и твердых материалов.

Стружка надлома

Стружка такого вида получается при обработке заготовок из материала, отличающегося невысокой пластичностью.

Ступенчатая

Формирование такой стружки свойственно для среднескоростной обработки заготовок из стали средней твердости, деталей из алюминиевых сплавов.

Виды стружки при токарной обработке

Виды используемого оборудования

Точение металла реализуется на токарно-винторезных станках, станках-автоматах или токарных обрабатывающих центрах. Большинство токарных станков представляют собой оборудование горизонтального исполнения.

Основные узлы токарного станка с ручным управлением:

- Станина – опорная часть оборудования, на которой размещены все остальные его элементы.

- Передняя бабка, в которой расположен электродвигатель и система привода, приводящая в действие шпиндель.

- Шпиндель – поддерживает и вращает заготовку, которая закреплена в цанговом патроне.

- Задняя бабка, фиксирующая противоположный конец заготовки (иногда сюда включают люнет – приспособление, поддерживающее длинные заготовки, жёсткость которых снижена).

- Суппорт – возвратно-поступательно перемещающаяся платформа, на которой закрепляется рабочая головка с инструментом.

Токарные станки могут управляться компьютером, и в этом случае они называются токарными станками с числовым программным управлением. Все операции, выполняемые на таких агрегатах, автоматизированы и управляются встроенным компьютером.

Особенности процесса

Токарная обработка металла проходит следующим образом:

- установленные в шпиндель заготовки вращаются вокруг своей оси;

- точение проводится путем подвода резца. подобные инструменты имеют различную форму, могут быть изготовлены из инструментальной стали или иметь твердосплавные режущие кромки;

- точение происходит путем создания поперечного усилия суппортом, в котором закреплены резцы: из-за большой силы трения и разного показателя твердости, которой обладают резцы и заготовка, происходит снятие с поверхности металла обрабатываемой заготовки;

- технология, по которое проводится точение, может быть самой разной: совмещение продольной и поперечное подачи или использование только одной.

Учитывая то, как происходит резание на токарном станке по металлу, все они имеют схожую конструкцию.