Сварочный электрод — стержень из электропроводного материала, который бывает металлическим и неметаллическим, используемый для подвода тока к свариваемым поверхносям. На сегодняшний день выпускается около двухсот марок электродов с различными характеристиками, следует заметить, что более 50% от всего выпускаемого модельного ряда составляют плавящиеся электроды для ручной дуговой сварки.

Сварочные электроды подразделяются на плавящиеся и неплавящиеся. Неплавящиеся электроды производят из тугоплавких металлов, таких как вольфрам по ГОСТ 23949-80 «Электроды вольфрамовые сварочные неплавящиеся», синтетический графит или электротехнический уголь. Плавящиеся электроды производят из сварочной проволоки, которая согласно ГОСТ 2246—70 разделяется на углеродистую, легированную и высоколегированную. На металлический стержень методом опрессовки под давлением наносят слой защитного покрытия. Роль покрытия заключается в металлургической обработке сварочной ванны, защите её от атмосферного влияния и обеспечении более устойчивого горения дуги.

Классификация

По ГОСТ 9466-75 электроды покрытые металлические для проведения ручной дуговой сварки разделяют по назначению:

- Сварка низколегированных и углеродистых сталей конструкционного типа – У. Временное сопротивление разрыву не превышает 60 кгс/ммI.

- Обработка конструкционной легированной стали – Л. Сопротивление разрыву более 600 МПа.

- Воздействие на теплоустойчивые стали, дополненные легированными элементами – Т.

- Сварка высоколегированных сталей со специальными свойствами – В.

- Наплавка поверхностных покрытий с измененными свойствами – Н.

По какому металлу: по нержавейке и не только, области применения, назначение

Электроды марки ОЗЛ применяются в основном профессиональными сварщиками при возведении металлоконструкций с повышенными требованиями к коррозионной стойкости сварочных швов для повышения надежности конструкции. Кроме этого, сварочный шов таких электродов обладает качествами жаростойкости и жаропрочности, что позволяет эксплуатировать эти объекты в условиях повышенных температур, не опасаясь разрушения.

В энергетической, пищевой, химической, нефтегазовой промышленности успешно эксплуатируются детали, работающие в агрессивных средах, из нержавеющих сплавов, сваренные с помощью электродов марки ОЗЛ. Некоторые виды таких расходников наоборот применяются в конструкциях, где требуется обеспечить хладостойкость сварочного соединения.

Иногда возникает необходимость сваривать углеродистые или низколегированные стали с высоколегированными. В ряду марок расходников ОЗЛ можно найти такие, которые выполнят такую сварку качественно.

Размеры

Электроды изготавливаются по номинальным диаметральным размерам. При оптовом заказе некоторые производители могут изготовить изделия с индивидуальными размерами. Иногда покрытие с края не очищаются, но оба конца должны оставаться контактными. В общей партии не более 10% электродов с отклонением длины в 4 мм.

Электрод выполнен из нескольких конструктивных элементов: 1 – стержень; 2 – переходная зона; 3 – покрытие; 4 – торец контакта.

Место очистки имеет конусную, округлую либо комбинированную форму. Наклон конуса ничем не регламентируется, поскольку это не влияет на эксплуатацию.

На контакты наносят ионизирующие элементы, что облегчает появление сварочной дуги. Маркировка изделия: электроды э46 ГОСТ 9466-75 диаметром 4 мм.

Технические требования

Изготавливаются металлические плавящиеся электроды по ГОСТ 9466-75, но с изменениями. Основной элемент выполняется из специальной проволоки. Покрытие получается прочным, без пор, вздутий, а также трещин. Наличие незначительных неровностей является нормой, глубокие вмятины и протяжные задиры относятся к браку. По длине повреждения не превышают 3-х кратный диаметральный размер. Нормальная глубина вмятин – до 50% от общей толщины покрытий, их может быть до 4-х штук с суммарной длиной максимум 25 мм на изделии.

Правила приемки

Приемосдаточная проверка по требованиям действующего стандарта проводится в обязательном порядке. Проверяющий анализирует состояние электродов на соответствие техническим характеристикам, проверяет внешний вид, отсутствие влаги в упаковке.

Все изделия из партии изготавливаются по единому техпроцессу, на одинаковых станках , с применением проволоки одной марки.

С 1 тонны партии выбирают 0,5% электродов из различных паковочных мест. Если исследование покажет неудовлетворительный результат, то его повторяют, но с двойным числом изделий. Результат второго анализа заключительный и распространяется на весь объем партии. В случае брака действовать нужно незамедлительно, обратившись к поставщику.

Наличие влаги, отклонения по размеру и количеству пор устраняются прокаливанием с последующей диагностикой на соответствие сварно-технологических качеств.

Особенности, преимущества и недостатки

Электроды марки ОЗЛ имеют все преимущества и недостатки, которые присутствуют у расходников с основным покрытием.

Преимущества:

- уменьшается вероятность образования кристаллических трещин сварочного шва;

- защитный шлак основного покрытия снижает содержание в металле шва кислорода и водорода, тем самым повышая его вязкость и пластичность;

- повышенная хладостойкость (устойчивость к хрупкости) при низких температурах;

- основное покрытие практически не окисляется, что позволяет дополнительно легировать сварочный шов элементами присадочного материала;

- при добавлении железного порошка возможно увеличение коэффициента наплавки.

Недостатки.

Качество сварочного шва ухудшается (образуются поры) в следующих случаях:

- при увеличении длины дуги;

- при наличии избытков влаги в покрытии;

- на свариваемых поверхностях сохранились остатки ржавчины и других загрязнений;

- очистить кромки и прокалить электроды- обязательные условия для подготовки к сварке электродами марки ОЗЛ, что увеличивает ее трудоемкость.

Электроды ОЗЛ имеют низкую устойчивость к горению дуги, из-за содержания в основном покрытии соединений фтора. Создаваемая ими повышенная ионизация обеспечивает стабильный процесс сварки только на короткой дуге с постоянным электрическим током с обратной полярностью.

Наличие в аэрозолях сварочного газа вредных следов фтора предъявляет повышенные требования к наличию у сварщика средств индивидуальной защиты органов дыхания, а в рабочем помещении должна функционировать эффективная вентиляция.

Особенностью сварки расходниками ОЗЛ является их большой расход по сравнению с другими видами электродов. Разбрызгивание можно уменьшит подбором требуемого по технологическим особенностям сварки диаметра стержня.

Методы испытаний

Линейные размеры исследуют с погрешностью равной 1 мм. Глубина вмятин и длину оголенной части стержня измеряют с погрешностью в 10 раз меньше, то есть с 0,1 мм. Для определения толщины замеры проводят на трех участках изделия, между которыми выдерживается расстояние 5-10 см. Для замера этого значения используют микрометр, а также магнитные приспособления высокой точности.

Сварочно-технологические показатели проверяют путем создания тавровых изделий. На изделиях двустороннего типа проверяется вероятность появления трещин в шве. Качество сварного шва на предмет наличия трещин проверяют с использованием увеличительной 5-кратной лупы.

Как «разглядеть» просроченные электроды

Если правильное хранение электродов отсутствовало, то это можно выяснить по ряду внешних признаков.

Мелкие, незначительные дефекты и загрязнения. Например — появление на стержне белого налета, следы ржавчины на концах, что может говорить о хранении в сырости. Их можно устранить путем чистки, сушки и прокаливания, а проверить работоспособность расходника можно, используя ненужное металлическое изделие.

Дефекты, при которых электроды подлежат замене. В этом случае их утилизируют или используют в учебных целях. Чаще всего первый и главный признак — это сильное осыпание обмазки. Еще один — стабильное залипание стержней из испортившейся партии при сварке. Кроме того, если обмазка сырая, получаемый после сварки шлак будет иметь характерный «пузырчатый» вид. Однако это уже будет видно только при использовании расходников или их тестировании.

Важно! Если вы не уверены в качестве сварочных электродов, при этом предстоит работа с ответственными конструкциями на важных объектах — во избежание любых рисков лучше однозначно отказаться от таких материалов.

Упаковка, маркировка, транспортирование и хранение

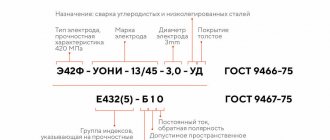

Для определения разновидностей и особенностей следует проанализировать маркировку. На упаковке присутствует информация о 9 главных показателях электродов для сварки по ГОСТ:

- Тип. Обозначение начинается со значения «Э», что обозначает электрод, после чего следуют цифры, которые показывают допустимую силу растяжения, далее указан индекс А, описывающий устойчивость шва к ударным напряжениям.

- Марка. Параметр регулируется политикой компании-производителя.

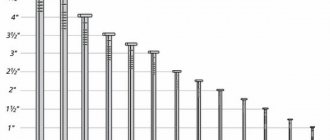

- Диаметр. Показатель толщины внутренней зоны электрода входит в диапазон 1,6 – 12 мм. Для использования в бытовых условиях применяются устройства с толщиной не больше 5 миллиметров. Электроды диаметром не более 2 мм распространены на предприятиях, занимающихся производством малогабаритных устройств.

- Назначение. По этому параметру изделия обозначаются буквенными значениями – У, Л, Т, В, Н.

- Толщина. Параметр характеризуется отношением внутренней части стержня к размеру покрытия.

- Свойства шва. Характеристика указывает на процентное содержание химических элементов сплава и рабочую температуру шва. Подробную расшифровку можно увидеть в специальных таблицах.

- Род сварочного тока и метод подключения.

- Разновидность электронного покрытия.

- Маркировка расположения.

Выделяют несколько разновидностей электродов. Правильная расшифровка маркировки позволяет выбрать наиболее целесообразное изделие для реализации конкретной задачи. Изделия упаковывают в пачки или коробки:

- герметичные пластиковые пеналы;

- упаковки в оберточной бумаге, помещенные в емкости из металла;

- коробки с минимальной толщиной картона 0,7 мм, обернутые в полиэтилен;

- картонные коробки с толщиной более 0,8 мм;

- пачки с герметичной оболочкой и оберточной бумагой;

- упаковки, изготовленные из двухслойной специальной бумаги или влагопрочного аналога.

Заместитель ген.директора ООО «НПО Спецэлектрод» Быстров В. И.: «Условия перевозки и хранения оказывают огромное влияние на качество электродов. Поэтому перед отправкой проводится несколько полных проверок. Коробки укладывают в контейнеры среднетонажного типа, загрузка должна проводится в полную меру, а между ярусами монтируются полки. Каждый ярус в высоту не может превышать 60 см».

Каждая партия подкрепляется сертификатом качества. Хранятся электроды в помещениях с минимальной влажностью и температурой более 15 градусов.

Защитные покрытия электродов для ручной дуговой сварки

В состав защитных покрытий, наносимых на электроды, входят различные компоненты, выполняющие определённые функции:

1. Газообразующие компоненты. К ним относятся неорганические вещества, такие как мрамор CaCO3 и магнезит MgCO3 и др. и органические, такие как крахмал, древесная мука и т.п.

2. Шлакообразующие компоненты. Эти вещества составляют основу защитного покрытия. Чаще всего роль шлакообразователей играют руды (марганцовая, титановая) или различные минералы (ильменитовый концентрат, рутиловый концентрат, полевой шпат, кремнезём, гранит, мел, плавиковый шпат и др.).

3. Легирующие элементы и элементы раскислители. Это кремний, марганец, титан, никель, хром и др. Как раскислитель, часто используется алюминий, который вводится в поскрытие в виде металлического порошка.

4. Связующие компоненты. Основным компонентом, применяемым для связки всех составляющих, является жидкое стекло. Жидкое стекло представляет собой водные растворы силикатов калия и натрия.

5. Формовочные элементы. Это вещества, которые придают покрытию пластичность. Для этой цели используют бетонит, каолин, декстрин, слюда и другие компоненты.

Для ровного горения электрической дуги в состав покрытия входят соли щелочных металлов, жидкое стекло и др. Для увеличения производительности в состав покрытия входит железный порошок, доля которого может достигать 60% от всей массы покрытия.