Домашний ЧПУ-фрезер как альтернатива 3D принтеру, часть четвертая. Общие понятия обработки

Начав писать про стратегии обработки, я понял что творю «обезьяний набор» — пошаговое руководство даже не для чайников, а для идиотов, мои шаги повторить можно, сделать свои по образцу тоже, но понимания не добавляется. В свое время, когда я внезапно решил стать фрезеровщиком, имея в бэкграунде высшее медицинское, МБА и 10 лет компьютерного ритейла, мне было очень сложно продираться через терминологию и абсолютно новый понятийный аппарат. Конечно, большинство CAM программ оснащено хорошей справкой, но она все-таки написана технологами для операторов, и человек с улицы не всегда может понять что такое «оба в приращениях», зачем нужна «область безопасности цилиндр», какой тип подвода выбирать и что это вообще такое.

Ниже — моя скромная попытка пробежаться по базовым понятиям фрезерной обработки с краткой расшифровкой. Терминологию я использовал русскую из делкамовских учебников, она может не совпадать с другими CAM программами, но я думаю тут уже интуиция и гугл спасут. Ну и как всегда, капелька личного опыта по обработке пластиков на хоббийных станках.

Скорость шпинделя

В действительности, скорость вращения шпинделя — несамостоятельный параметр, он зависит от инструмента и материала. В документации к нормальным взрослым фрезам есть параметр «скорость резания» в м/мин для разных материалов, это скорость кромки относительно материала.

Чтобы вычислить скорость вращения шпинделя, необходимо поделить рекомендованную скорость на длину окружности. Но тут есть 2 проблемы: во-первых, мы режем «домашние» материалы типа пластиков и дерева, для которых производители параметры реза не указывают, а во вторых, используем хоббийные фрезы, на которых вообще никаких режимов не написано. Так что скорость вычисляем эмпирически: рисуем простую траекторию типа паза, запускаем фрезу в материал на небольшой (700-1000 мм/мин) подаче и начинаем от 6000 потихоньку поднимать. Начало плавиться/подгорать — снижаем на пару шагов. По опыту для фрезы диаметром 6 мм скорость в вязких пластиках (капролон, ПП, ПЭ) — 6-8К, в жестких (АБС, ПС, ПК) — 8-12к, в дереве — 15-18К, в цветнине — 10-20К. При уменьшении диаметра скорость увеличиваем, на чистовых — тоже увеличиваем.

Скорость подачи

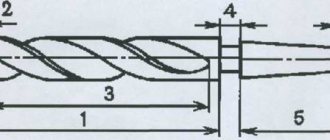

Скорость подачи — тоже производная величина, но тут все еще хуже — если с одной стороны она зависит от вполне себе считаемых/документированных цифр типа «подача на зуб», то с другой — от жесткости системы станок-приспособление-инструмент-деталь (ака СПИД). Подачу на зуб Sz или Fz можно посмотреть в документации на фрезу, там она описана в мм/зуб (mm/t). При перемножении на количество зубов фрезы и частоту вращения она даст максимальную теоретическую скорость подачи.

Но мерить жесткость системы СПИД — сложно, да и неоправданно, поэтому как всегда у самодельщиков, подача параметр подбирается по опыту: пробуем разные подачи, начиная с 500 мм/мин (мы говорим о пластиках, да) когда нам перестает нравится звук (или ломается фреза, или вылетает заготовка) — снижаем скорость. Не забываем что подача для разных фрез и разных обработок будет разной. Общее правило такое: при уменьшении съема на зуб скорость повышаем, при увеличении — снижаем. Хотя в пластиках иногда случаются парадоксальные эффекты, например, качество вертикальных поверхностей ПОМ выше на более высоких скоростях. На моих станках при обработке пластиков чаще всего использую скорости от 1500 до 3000 мм/мин, поверхности получаются вполне.

Область безопасности

Область безопасности, она же ОБ — совокупность областей станка, где CAM считает что он гарантированно не встретит ни заготовки, ни крепежа. Через эту область осуществляются переходы, в ней разрешено по умолчанию ходить на ускоренной подаче. При обычных 2,5D обработках это плоскость — мы закрепляем деталь так, чтобы над всей зоной обработки было чисто и безоблачно. Тем не менее, иногда имеет смысл задать ОБ иначе, например, если мы фрезеруем только стороны заготовки, а крепимся через отверстия в заготовке в центре. Кроме того, некоторые фрезы не предполагают возможности вертикального или даже наклонного врезания в материал и надо объяснить CAMу что переходы и подводы должны быть только сбоку. В большинстве нормальных CAM для этого предусмотрены типы ОБ «блок», «цилиндр» или даже «модель», задающие ОБ соответственно.

Подводы и отводы

Многие материалы и типы обработок позволяют не заморачиваться с понятием подводов вообще — ПВХ, ПС, мягкие сорта дерева режутся в любом направлении любой фрезой на штатном режиме обработки. Подачу врезания выставили и поехали. Тем не менее, момент входа в материал и выхода из него отличаются как для фрезы (неравномерная нагрузка на плоскость, работа центром фрезы при вертикальном врезании многоперых фрез), так и для материала (зависание заусенки, выбивание щепки). Поэтому в CAM программах обычно предусмотрена возможность задать отдельные режимы для подводов и отводов.

- Подвод «по вертикальной дуге»

- Отвод «прямо»

- Переход «обе в приращениях»

- Подвод — перемещение на ускоренной

- Подъем — перемещение на ускоренной

С одной стороны в лагере самодельщиков тут все просто: материалы мягкие, режимы и так щадящие, поэтому многие вообще брезгуют этим параметром и ставят вертикальные подводы и отводы. С другой стороны, выбитая щепка на деревянном барельефе в самом конце многочасовой обработки или побитая вибрацией фрезы при самом нижнем из 50 проходов вертикальная стенка — это очень неприятно. Поэтому пользуемся разумно: при черновых обработках с нормальными (заведомо бОльшими потенциального дефекта) припусками работаем жестко, ставим минимальные вертикальные подводы, при чистовых или тонких работах — подводим в зависимости от операции по дуге или наклонно. Но опять же не стоит юродствовать, длинные подводы и отводы сильно увеличивают общее время обработки. На пластиках при чистовых обработках я ставлю подводы наклонно при операциях с горизонтальными и наклонными поверхностями и «горизонтально по дуге» на операциях с вертикальными стенками. Длина подвода подбирается индивидуально, я ставлю 2-3 диаметра фрезы или 10-15 толщин съема.

Высоты

Собственно, с высотами все относительно просто. Существует абсолютная безопасная Z, определяемая ОБ. Но представьте себе, что Вы прорабатываете надпись на дне коробочки смещением с очень маленьким шагом. Масса мелких переходов, на каждом CAM уводит фрезу в ОБ, переводит на пару миллиметров и потом мучительно едет вниз. Чтобы такого избежать, придумали относительную безопасную Z — высоту, на которой можно ходить при чистовых обработках после прошедшей выборки. Только надо помнить при этом, что если выборка в реале не сделана, например, оператор перепутал порядок траекторий, инструмент попробует перейти между сегментами в материале, попутно разворотив заготовку и сломавшись.

Мои личные параметры для мелких деталек абсолютная безопасная — 5-10 мм, относительная — 2-5 мм.

Переходы и зазоры

Переход — участок траектории между рабочими ходами фрезы. Как уже было сказано, может осуществляться на абсолютной или относительной безопасной высоте, в powermill’e соответствующие настройки называются «безопасный» и «оба в приращениях». Но иногда, особенно на чистовых или доборочных траекториях, имеет смысл организовать переход иначе, поэтому в CAM программах предусмотрены варианты:

- По поверхности. Несмотря на то что правильно настроенные подводы и отводы практически не оставляют следов отрыва инструмента на заготовке, иногда, например если расстояние перехода невелико, имеет смысл сделать переход не отрывая фрезы вообще.

- Шаг по Z. Правильный выбор для траекторий с постоянной замкнутой обработкой вертикальных стенок, например, постоянной Z

- Прямо. Настоящий хардкорный вариант, CAM игнорирует все и тупо прокладывает прямую между отводом и подводом. И горе встретившемуся на пути материалу, минус в зарплату оператору, запоровшему и фрезу и заготовку. Зато респект и уважуха герою, грамотно воспользовавшемуся инструментом и сократившим время переходов на часы (не шутка, такое было).

Тут даже рекомендовать что-то сложно. Наверное для начинающего общее правило такое: выборки — «безопасный» или «оба в приращениях», вертикальные стенки — «шаг по Z», 3D смещение или поверхности — «по поверхности».

Припуски и допуски

Совсем простой, интуитивно понятный пункт.

Допуск — размер, который Вам безразличен и в пределах которого CAM может изголяться как хочет. С одной стороны, больше допуск — больше свободы для CAM, плавнее траектория, меньше изменений направления и так далее. С другой — в редких случаях CAM может, например, разгрузочный заход выборки разместить посреди вертикальной поверхности, и вне зависимости от того что в общем Вам на размер этой области по барабану, поверхность станет некрасивой. В наш век больших объемов памяти и мощных компов, считающих траекторию, пусть лучше CAM подумает немножко дольше и напишет лишних пару мегабайт в программе, чем потом чесать репу на тему что делать с огрехами. Я ставлю допуск в сотку на пластиках, вроде всем доволен.

Припуск — изначально понятие о черновой обработке. На уровне CAM припуск выглядит как построение эквидистантной (равномерно офсетнутой) от оригинальной модели. Общее правило выше я уже давал — размер припуска должен быть заведомо больше размера потенциального дефекта обработки, тогда даже при неприятности Вы сможете исправить огрех дальнейшей обработкой. Кроме этого, припуском можно пользоваться и в других целях, например, для масштабирования модели при подгонке совмещающихся пазов/бобышек. На пластиках в черновых обработках я ставлю припуск в 0,3-0,7 мм, этого хватает.

В общем где-то так. Теперь можно начинать статью о построении обработки в CAM, не отвлекаясь поминутно на размышления достаточно ли понятно я пишу и не закидывая статью сносками. Если что забыл или непонятно выразился — пишите комментарии, задавайте вопросы, постараюсь ответить.

Если кто пропустил, но интересно, предыдущие статьи цикла:

Домашний ЧПУ-фрезер как альтернатива 3D принтеру, часть первая — выбор станка Домашний ЧПУ-фрезер как альтернатива 3D принтеру, часть вторая Домашний ЧПУ-фрезер как альтернатива 3D принтеру, часть третья, ПО и G-code

Основные составляющие станка ЧПУ

ЧПУ-станок состоит из следующих ключевых компонентов:

- устройства ввода данных;

- БУС (блока управления станком);

- исполнительного механизма;

- системы привода;

- системы обратной связи;

- пульта управления.

Через устройство ввода данных в станок загружают программу обработки объекта.

Устройствами ввода обычно становятся считыватели магнитных лент, считыватели перфолент и компьютеры, функционирующие через порт RS-232-C.

БУС управляет агрегатом, осуществляя следующие операции:

- читает и расшифровывает вводимые в него кодовые инструкции;

- выполняет круговую, линейную и спиральную интерполяцию, чтобы генерировать команды движения оси;

- передает команды движения оси в схемы усилителя, чтобы управлять механизмами оси;

- получает обратную связь касательно положений и скоростей всех осей привода;

- включает и выключает охладители или шпиндели, меняет инструмент, выполняет прочие вспомогательные функции.

ЧПУ-станки обычно оснащены подвижными столами и шпинделями, контролирующими скорости и положения. Исполнительные механизмы управляют шпинделями в направлении оси Z и столами — в направлении осей X и Y.

В системы приводов входят схемы усилителей, приводных двигателей и шарико-винтовых подшипников (ШВП). БУС подает сигналы о скорости движения и положении каждой оси на схемы усилителя. Потом эти сигналы усиливаются для приведения в действие двигателей привода. Эти двигатели вращают ШВП для настройки необходимого положения рабочего стола.

В систему обратной связи (также известную как измерительную) встроены датчики, они же преобразователи. Они постоянно контролируют скорость и положение режущих инструментов. Сигналы от датчиков поступают на БУС, где разница между исходными сигналами и сигналами обратной связи используется для генерирования очередной серии сигналов.

Пульт управления оператор может переместить в удобное для себя положение. Дисплей будет отображать команды, программы и прочие необходимые сведения.

Как научиться работать на фрезерном и токарном станке с ЧПУ по дереву и металлу?

Обращению с токарными и фрезерными ЧПУ-станками учат в колледжах. Там уделяют достаточно много внимания и теории, и практике. Однако практика, пройденная к колледже, может не соответствовать тем требованиям, которые конкретный работодатель будет предъявлять на рабочем месте. Поэтому у многих работодателей есть вакансии с обучением на месте, где от соискателей требуется в первую очередь знание теории.

Теорию можно пройти в интернете. Минимальная продолжительность курса по Skype составляет две недели. За три дня, вопреки рекламным обещаниям, ничему научиться нельзя.

Дистанционные курсы хороши тем, что ученикам дается много заданий на написание управляющих программ для станков и создание векторных изображений.

Область применения оборудования

Фрезерные станки данного типа способны выполнить множество задач:

- концевая обработка. Такой фрезерный станок способен сформировать практически любые пазы – сквозные, окна, канавки и другие;

- торцовое фрезерование. Агрегат способен произвести обработку поверхностей большой площади;

- фасонная обработка. Оборудование способно проделать практически любые выемки нужной формы и размера;

- отрезные операции. Для выполнения данной манипуляции применяются специальные дисковые фрезы.

Фрезерный станок с ЧПУ

Достоинства

Главными преимуществами станка, контролируемого компьютерной программой, являются точность и скорость деревообработки, которые дают возможность производить обработку как плоских деталей (2d) так и объемных (3d), имеющих самые разнообразные по размеру и сложности элементы. Сам процесс полностью автоматизирован, что полностью исключает человеческий фактор из процесса фрезерования.

Также неоспоримым плюсом можно назвать визуализацию, которая позволяет увидеть готовое изделие на мониторе компьютера еще до начала фрезеровки. Благодаря этому можно быть полностью уверенным в том, что на выходе получится именно то изделие, которое вы видели на экране.

Какими знаниями нужно владеть для работы со станком ЧПУ?

Для успешной работы на ЧПУ-станке надо уметь выполнять следующие операции:

- создавать модели деталей в графических редакторах;

- устанавливать программы в ОЗУ агрегата;

- задавать оптимальные режимы и параметры управления микрошаговыми двигателями.

По ходу работы надо будет визуально контролировать все технологические операции через панель, в реальном времени отображающую всю текущую информацию.

Наиболее распространенными системами программного управления сегодня являются Linux CNC, USB CNC, Mach3, OSAI, Fanuc, Rich Auto, OSP, Sinumerik, Heidenhain. Все они более-менее однотипны, и только Heidenhain заметно отличается от остальных по своему управлению.

Общие рекомендации по режимам резания:

Для мягкой древесины (сосна, лиственница, липа)

| Тип инструмента | Рабочая подача мм/мин | Скорость вращения (об/мин) | Глубина за проход |

| Торцевая 6мм | 2500-3500 | 20 000-24 000 | 7,5-8 |

| Торцевая 3мм | 1000-1500 | 20 000-24 000 | 4,5 |

| Гравер 30° * 0,2 | 800-600 | 20 000-24 000 | 3 |

Для твердой древесины (бук, дуб, фанера)

| Торцевая 6мм 3500 | 4500 | 20 000 — 24 000 | 34 |

| Торцевая 3мм 2500 | 3000 | 20 000 — 24 000 | 2 |

| Гравер 30°х0,2 300 | 600 | 20 000 — 24 000 | 2 |

Для двухслойного пластика

| Торцевая 3 мм | 2000 | 12000 | 0.3 |

| Гравер 30°х0,2 | 2000 | 20000 | 0.3 |

Для акрила и полистирола

| Торцевая 6 мм | 1000 — 1300 | 10 000 — 12 000 | 3 |

| Торцевая 3 мм | 800 — 1000 | 12 000 — 16 000 | 1,5 |

| Гравер 30°х0,2 | 300 — 500 | 18 000 — 20 000 | 0,30,6 |

Для ПВХ

| Торцевая 6 мм | 1500 — 2000 | 12000 | 8-10 |

| Торцевая 3 мм | 1500 — 2000 | 12000-15000 | 4-6 |

Разновидности фрез

Оборудование с ЧПУ по дереву оснащено фрезами, которые исполняют роль основного рабочего инструмента. Они могут иметь различную форму, размер, что позволяет добиться определенных качеств во время обработки дерева.

На большинстве агрегатов установлены однозаходные фрезы. Они могут обрабатывать как различные породы дерева, так и мягкие металлы. Такие рабочие инструменты стоят совсем недорого, но ждать от них высокого качества и точности не нужно. К более эффективным фрезам относят следующие их разновидности:

- двухзаходные;

- напоминающие по форме рыбий хвост;

- спиралевидные;

- конусоподобные и многие другие.

Основы работы на станках с ЧПУ (какими умениями надо обладать)

От оператора ЧПУ-агрегата требуется меньше умений и опыта, чем от оператора аналогичного устройства традиционного типа. Программируемое оборудование успешно справляется со следующими задачами:

- повышает производительность рабочего процесса;

- гарантирует максимально точную и качественную обработку;

- обеспечивает безопасность человеческого труда и решает многочисленные проблемы культуры производства.

По сути, оператор должен просто контролировать выполнение тех процессов, что были заложены в агрегат на стадии программирования.