Специфика технологии

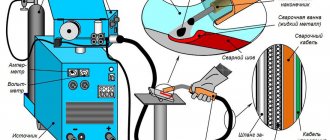

Сварка в атмосфере углекислого газа — разновидность электродуговой. Постоянный разряд электродуги выделяет большое количество тепловой энергии, которая разогревает и расплавляет металл заготовки. Ток идет через заготовку, воздушный промежуток и неплавкий вольфрамовый электрод.

Сварочный материал в виде проволоки подается в рабочую зону отдельно, она не служит проводником. Подача осуществляется с постоянной скоростью подающим механизмом, встроенным в полуавтоматический сварочный аппарат.

Для того, чтобы защитить сварочную ванну от воздействия кислорода и водорода воздуха, а также водяных паров, в рабочую зону подается защитная атмосфера, состоящая из углекислого газа. Его облако вытесняет воздух и предотвращает нежелательные химические реакции

Сварка нержавеющей проволокой при помощи полуавтомата

Применение полуавтомата позволяет реализовать сразу несколько технологических задач: охлаждение горелки, повышение скорости подачи присадочной нержавеющей проволоки, проведение сварки в труднодоступных местах. Всё это в совокупности приводит к тому, что сварочный полуавтомат позволяет резко повысить качество сварочного шва и одновременно увеличить скорость процесса.

Сварка нержавейки полуавтоматом невозможна без газа. Как правило, в качестве газовой среды используют либо углекислый газ, либо смесь углекислого газа и аргона. Применение чистой углекислоты оправдано с экономической точки зрения. Это очень дешёвый и доступный газ. Но не совсем оправдано с точки зрения качества получаемого сварочного шва. В этом случае происходит сильное разбрызгивание металла, что в конечном итоге приводит к образованию корявого шва и снижению качества сварки.

Поэтому чаще используют смесь углекислоты с аргоном. Как правило, берут 98% аргона и 2% углекислоты. Иногда в целях снижения себестоимости работы используют более дешёвую смесь: 70% аргона и 30% углекислого газа.

Все полуавтоматы имеют на своей лицевой поверхности две регулировки: сварочное напряжение и скорость подачи проволоки.

Для того чтобы изменить уровень жесткости дуги, глубину провара и форму шва, необходимо изменять сварочное напряжение или величину индуктивности. При низкой индуктивности дуга оказывается холодной. Как следствие, получаем тонкий шов с глубоким проваром. При высокой индуктивности дуга, наоборот, становится горячей. В результате получаем широкий сварочный шов с неглубоким проваром.

Горелку держат под углом 25−65 градусов. Расстояние между соплом горелки и сварочной ванной — 15−25 мм. Сварка осуществляется короткими прихватывающими движениями.

Присадочная нержавеющая проволока должна быть более высоколегированной, чем свариваемый металл. Это необходимо в целях предотвращения выгорания всех легирующих элементов из проволоки в процессе её расплавления, то есть для сохранения баланса легирующих добавок в сварочном шве. Присадочная проволока расплавляется в процессе горения электрической дуги и после этого небольшими каплями подаётся в зону сварочной ванны.

Газ, подающийся в зону сварки, необходимо предварительно пропускать через осушитель, в качестве которого, как правило, используется медный купорос.

В целях предотвращения разбрызгивания расплавленного метала в процессе электросварки свариваемые металлические кромки предварительно обрабатывают водным раствором мела.

Для получения качественного и красивого шва сварку нельзя начинать и заканчивать на краю свариваемых деталей. Необходимо всегда отступать от края на несколько миллиметров.

В процессе сварки нержавейка всегда подвергается тепловой деформации. Поэтому после окончания сварочных работ необходимо устранить ее последствия. Для этих целей производится обработка с помощью молотка и специальной гладилки. Производят простукивание так называемого «пузыря», который возникает на поверхности металла. Одновременно с простукиванием поверхность металла слегка прогревается с помощью обычной газовой горелки. В заключение производится полировка и шлифовка места сварки с помощью специальной пасты.

О методах сварки можно писать книги, настолько этот процесс соединения металлов популярен. Проще всего сваривать чёрный металл. Технология сварки нержавеющей стали имеет свои особенности. Для того чтобы правильно освоить процесс сварки нержавейки в домашних условиях, необходимо приобрести сварочный аппарат и электроды. Технология электросварки постоянно совершенствуется, выпускаются аппараты нового поколения, например, сварочные инверторы.

Читать также: Из чего состоят грабли

Что такое углекислый газ?

Молекула углекислого газа СО2 состоит из атома углерода и двух атомов кислорода. При нормальных условиях оксид углерода представляет собой газообразное вещество тяжелее воздуха, без цвета и запаха.

Оксид углерода обладает низкой химической активностью, что делает его отличным кандидатом на роль создателя защитной атмосферы вокруг сварочной зоны. Это же свойство используется при работе углекислотных огнетушителей, прекращающих доступ кислорода воздуха к очагу возгорания.

При атмосферном давлении в жидком состоянии находиться не может. При охлаждении до -78оС затвердевает, образуя рыхлую массу, напоминающую снег. Это так называемый «сухой лед», используемых для охлаждения продуктов в пищевой промышленности и торговле.

Вещество выделяется в ходе окисления органических веществ — при сгорании, гниении, дыхании живых организмов.

Технические условия на промышленный СО2 регламентируются ГОСТ 8050-85.

Перевозится вещество в газообразном состоянии, в емкостях под давлением.

Сфера применения

Углекислота в производстве обходится существенно дешевле аргона, гелия и других, но уступает им по своим защитным свойствам. Сварка в атмосфере СО2 используется для рядовых соединений из обычных конструкционных сталей.

Для более ответственных конструкций, специальных сталей, высоконагруженных узлов используют более дорогое, капризные в хранения и применении инертные газы.

При массовом производстве типовых металлоконструкций применение углекислого газа для защиты сварочной зоны дает заметную разницу в себестоимости.

Дешевле обходится и организация хранения СО2.

Виды стали

Для соединения цветных металлов и нержавеющей стали применяют обычные методы сварки при условии использования соответствующего газа для уменьшения коррозионной устойчивости.

Ферритная нержавеющая сталь может вариться электродами TIG или MIG/MAG под флюсом. Для того чтобы избежать гиперплазии зёрен металла и образования холодных трещин, следует использовать ток небольшой силы. В качестве защитного газа следует применять аргон, гелий или смесь, не содержащую диоксид азота и водорода. Электроды должны быть щелочные.

Мартенситная нержавейка является трудно сплавляемой. Как правило, сваривают её, только когда содержание углерода составляет менее 0, 15% из-за того, что при повышенном содержании углерода она подвергается растрескиванию.

Аустенитную сталь можно сваривать всеми широко известными и применяемыми методами. Рекомендуется избегать сильного разогрева для снижения риска образования трещин, роста зёрен, межкристаллической коррозии. Рекомендуется аргон, смесь аргон-гелий или аргон-водород.

Запорно-регулирующая аппаратура для баллонов

При работе с оксидом азота используют специальную запорно-распределительную арматуру. Редуктор понижает входное давление со 100 атм. до рабочего значения в 3 атм.

Он снабжен двумя манометрами: на выходе и на входе, по которым сварщик следит за значением давления.

Редуктор снабжен двумя фильтрами, задерживающими примеси.

Установка необходимого рабочего давления осуществляется вращением рукоятки регулятора.

С помощью накидных гаек устройство присоединяется к баллону и к шлангу, снабжающему потребителя.

Предохранительный клапан при возникновении нештатной ситуации сбрасывает избыток давления в атмосферу.

Все устройств, связанные с углекислым газом — баллоны, редукторы, шланги — маркируются черным цветом.

Особенности заправки

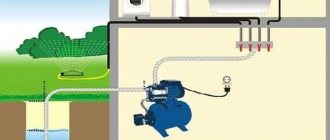

Углекислотный баллон для полуавтомата заряжают двумя методами:

- перепусканием из емкости хранилища через редуктор и расходомер в заправляемый баллон;

- закачкой в заправляемый баллон с помощью компрессора.

Независимо от способа наполнения важно точно установить вес пустого баллона. Взвесив баллон после заполнения, можно точно установить количество закачанного СО2.

Заправка баллонов оксидом углерода, в отличие от ацетилена или кислорода, не требует чрезвычайных мер предосторожности. Однако расслабляться при этом нельзя: в случае массовой утечки углекислый газ образует атмосферу, непригодную для дыхания. Поэтому необходимо тщательно проверять состояние баллонов, арматуры и шлангов на отсутствие механических повреждений.

При заправке способом «баллон в баллон» тот баллон, из которого заправляют, рекомендуют перевернуть дном вверх и следить за его температурой.

Технические требования

Стальные сосуды под давлением объёмом 0,4–50 л используются без малого век. Отечественный ГОСТ 949-73 распространяется на ёмкости для транспортировки промежуточного хранения, технологической раздачи потребителям.

Цельнотянутые бесшовные баллоны малого и среднего объёма из конструкционной стали 45Д и легированной 40ХГСА рассчитаны на рабочее давление 15 и 20 МПа для сосудов 50–20 л и 15 МПа для меньших, которые допускается выпускать с плоским дном.

Отличительная маркировка – жёлтая надпись эмалью «углекислота», «СО2» «двуокись углерода» по чёрному полю. Основные физические параметры и типоразмеры представлены в таблице:

| Давление, МПа | 50 л, Сталь 45Д/30ХГСА | 40л Сталь 45Д/30ХГСА | 20 л Сталь 45Д | ||||||

| Ø, мм | L, мм | M, кг | Ø, мм | L, мм | M, кг | Ø, мм | L, мм | M, кг | |

| 15 | 219 | 1685/1660 | 71,3/62,5 | 219 | 1370/1350 | 58,5/51,5 | 219 | 740 | 32,3 |

| 20 | 1755/1650 | 93,0/62,5 | 1430/1350 | 76,5/51,5 | 770 | 42,0 | |||

Сосуды меньших объёмов выполнены из стали 45Д, рабочее давление 15 МПа

| Ø, мм | 12 л | 10 л | 8 л | 5 л | 4 л | 2 л | ||||||

| L, мм | M, кг | L, мм | M, кг | L, мм | M, кг | L, мм | M, кг | L, мм | M, кг | Ø, L, мм | M, кг | |

| 140 | 1020 | 17,6 | 865 | 13,0 | 710 | 12,4 | 475 | 8,5 | 400 | 7,3 | 108/330 | 3,7 |

В комплектацию входят:

- запорный вентиль кислородный с правой резьбой латунный;

- предохранительные кольца из резины на цилиндрическую часть;

- опорный башмак прямоугольной формы для устойчивости;

- колпак предохранительный стальной либо формованный из неметаллов.

Эксплуатирующиеся баллоны проходят через 5 лет периодическую переаттестацию, включающую техосмотр и испытание избыточным давлением, превышающем рабочее на 50%. Информация с датой освидетельствования наносится ударными клеймами на зачищенную горловину, обрамляется жёлтой полосой по периметру.

Это «паспорт углекислотного баллона» с полным перечнем информации:

- дата выпуска, переаттестации;

- № баллона, присвоенный производителем;

- литраж наполнения;

- технологическое гидродавление;

- марка стали и физические величины веса и размеров.

Расход

Расход углекислоты для выполнения сварки полуавтоматом определяется сочетанием ряда факторов.

- погодные условия (температура, ветер, влажность);

- качество сварочных материалов;

- квалификация и опыт сварщика.

Она может изменяться от 3 до 60 литров в минуту.

При расчете планового расхода учитывают такие характеристики, как диаметр сварочной проволоки и толщину заготовок. К расчетному значению, равному произведению удельного расхода на длину шва, добавляют запас в 10% на подготовительные операции.

Из стандартного баллона, содержащим 25 кг СО2, после понижения давления до рабочего образуется приблизительно 500-510 литров газа. При максимальном расходе этого количества хватит на 8 часов работы сварочного углекислотного полуавтомата. В среднем баллона хватает на 15-20 часов.

Плюсы и минусы

Работа в атмосфере СО2 имеет следующие преимущества перед другими видами сварки:

- надежная защита сварной зоны от химически активных веществ;

- дешевизна;

- возможность варить «на весу», без использования подкладочных пластин;

- устойчивая дуга на тонкостенных заготовках;

- рациональное использование тепловой энергии электродуги.

Кроме достоинств, методу присущ и ряд недостатков:

- низкая пригодность для работы с высоколегированными сплавами и цветными металлами;

- сложность проведения многослойной сварки;

- опасность удушья при работе в непроветриваемых объемах.

Длительно время подготовки и запуска процесса делает его малопригодным для небольших объемов сварочных работ, которые нужно выполнить быстро.

Сварка при помощи покрытых электродов

Это самая распространённая технология сварки нержавейки в домашних условиях. Метод позволяет получить неплохое качество провара при наличии минимального практического опыта. Плюс этого способа в его простоте. Минус — он не позволяет получать сварные швы высокого качества.

Для применения этого метода дома необходим специальный аппарат, который называется сварочный инвертор. Также нужны специальные электроды.

Металлическими электродами покрытого типа являются следующие марки: ОЗЛ-8, ЦЛ-11, НИАТ-1. Эти электроды позволяют получить шов, обладающий высокой жаростойкостью, устойчивостью к коррозии и высокой прочностью.

Сварочные работы производятся при постоянном токе обратной полярности. Необходимо добиваться меньшего проплавления шва. Это можно сделать, применяя электроды небольшого диаметра. Сила тока примерно на 15−30% меньше, чем для обычной стали.

Данные электроды характеризуются высоким электрическим сопротивлением и низкой теплопроводностью. В совокупности это может привести к перегреву и быстрому расплавлению электрода в процессе работы.

Читать также: Реверс однофазного двигателя 220в с конденсатором

В самом начале производят прогрев свариваемых деталей в месте будущего шва до температуры 100 градусов. Это делается в целях удаления остатков влаги из сварочной зоны. Ни в коем случае нельзя перегревать заготовку выше 150 градусов. Сама работа производится на большой скорости, без поперечных колебательных движений, короткой дугой, на токах малой силы. В качестве теплоотвода, в целях предотвращения перегрева, под заготовки подкладывают медные пластины.

После завершения процесса шов зачищается от шлаков с помощью металлической щётки. Затем обрабатывается специальной протравочной пастой в течение 30 мин. Это делается для восстановления антикоррозийных свойств металла в месте провара. В дальнейшем остатки пасты смываются водой.

Нужно иметь в виду, что с толстостенной нержавейкой работать намного легче, чем с тонкой.

Техника безопасности.

Углекислый газ имеет два потенциально опасных фактора воздействия:

- взрыв баллона при нагреве;

- удушье при работе в замкнутом непроветриваемом объеме при превышении уровня концентрации в 5%.

Исходя из этих рисков и формируются требования техники безопасности к проведению работ с СО2.

Во время транспортировки:

- все баллоны должны перевозиться в специальном поддоне, в вертикальном положении;

- на каждом баллоне должны быть резиновые предохранительные кольца.

Во время хранения и заправки:

- все помещения должны быть оборудованы газоанализирующей аппаратурой;

- при заправке баллона необходимо контролировать его температуру;

- не допускается перезаправка баллона свыше нормативного значения;

- не прикасаться к трубопроводам, шлангам и арматуре без защитных перчаток.

Во время работы:

- при работе в замкнутом объеме организовать постоянный контроль содержания СО2 в воздухе;

- обеспечить вентиляцию или снабдить сварщика изолирующей маской с подачей воздуха;

- работать вдвоем, причем один человек должен находиться снаружи объема и следить за состоянием сварщика.

При соблюдении требований безопасности углекислый газ не представляет угрозы для здоровья.

Опасность угарного газа СО.

Угарный газ – сильно ядовитое вещество. При вдыхании ведет к общему угнетению функций организма и тяжелому отравлению. Возможен и летальный исход. Работать в атмосфере угарного газа допускается только в изолирующей дыхательной аппаратуре.

Полярность

Полярность при сварке полуавтоматом в среде углекислого газа обратная, то есть «плюс» подсоединяется к заготовке, а «минус» — к электроду. При работе прямой полярностью в среде СО2 будет трудно обеспечить стабильность электродуги. Нестабильная дуга при такой схеме подключения приводит к возникновению дефектов сварного шва.