Обработка металлических и иных поверхностей с помощью токарного станка стала неотъемлемой частью повседневной жизни в индустрии. Многие технологии видоизменились, некоторые упростились, но суть осталась прежняя – правильно подобранные режимы резания при токарной обработке обеспечивают необходимый результат. Процесс включает в себя несколько составляющих:

- мощность;

- частота вращения;

- скорость;

- глубина обработки.

Ключевые моменты изготовления

Существует ряд хитростей, которых необходимо придерживаться во время работы на токарном станке:

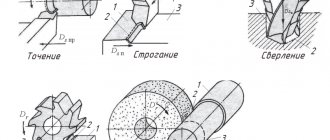

- фиксация заготовки в шпиндель;

- точение с помощью резца необходимой формы и размера. Материалом для металлорежущих основ служит сталь или иные твердосплавные кромки;

- снятие ненужных шаров происходит за счет разных оборотов вращения резцов суппорта и непосредственно самой заготовки. Иными словами, создается дисбаланс скоростей между режущими поверхностями. Второстепенную роль играет твердость поверхности;

- применение одной из нескольких технологий: продольная, поперечная, совмещение обеих, применение одной из них.

Температура критических точек стали 45

Как ранее было отмечено, для улучшения эксплуатационных качеств металла проводится термическая обработка. Она предусматривает оказание определенного воздействия на структуру, после чего происходит перестроение кристаллической решетки и изменение качеств. Во много при проведении термической обработки учитываются критические точки. Обработка стали Ст 45 проводится с учетом следующих факторов:

- Температурного режима. Важно выбирать правильную температуру, так как слишком низкая становится причиной неполного нагрева структуры и полное перестроение структуры не произойдет. Слишком высокий показатель становится причиной перегрева металла, а также появления окалины. Для обеспечения воздействия требуемой температуры могут применяться самые различные установки. Примером назовем доменные печи или электрические установки. Слишком высокие температуры плавления определяют то, что выполнить закалку рассматриваемой стали в домашних условиях довольно сложно.

- Скорости повышения температуры. Скорость нагрева также может определять то, какие именно качества будут передаваться обрабатываемому изделию. Современное оборудование позволяет с высокой точностью контролировать скорость нагрева. К примеру, ТВЧ имеют электронный блок управления, электрическая энергия преобразуется в магнитную, которая и становится причиной нагрева структуры.

- Продолжительности временного промежутка между воздействием различных температур. При термической обработке всех металлов учитывается присутствие трех критических точек, которые учитываются. Длительно выдержки может зависеть не только от химического состав материала, но и размеров, формы заготовки.

- Особенности прохождения процесса охлаждения. Во много качества получаемого изделия зависят от того, при каких условиях проходил процесс охлаждения. К примеру, есть возможность использовать масло или воду, а также различные порошки в качестве охлаждающей среды.

Довольно часто для изменения качеств металла применяется ТВЧ. Она характеризуется высокой эффективностью в применении, а также простотой в использовании. Сегодня встречаются модели, которые при желании можно установить в домашней мастерской.

Критическими точками принято считать температуры, при которых происходит перестроение структуры. Выделяют три основных температурных точек, которые отображаются на построенной диаграмме.

Уделяется внимание и выбору более подходящей среды охлаждения. К примеру, есть возможность провести охлаждение в воде. Однако подобная среда приводит к неравномерному охлаждению, что приводит к появлению окалины и других проблем. Для более высокого качества применяется масло. Крупногабаритные заготовки можно охлаждать на открытом воздухе, так как для снижения температуры требуется много времени.

Читать также: Металл имеющий наибольшую плотность

Виды токарных станков

Под каждую конкретную деталь используется тот или иной агрегат:

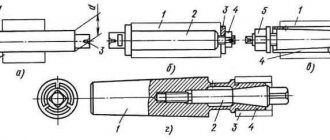

- винторезно-токарные: группа станков, пользующихся наибольшей востребованностью при изготовлении цилиндрических деталей из черных и цветных металлов;

- карусельно-токарные: виды агрегатов, применяемых для вытачивания деталей. Особенно больших диаметров из металлических заготовок;

- лоботокарный станок: позволяет вытачивать детали цилиндрической и конической форм при нестандартных габаритах заготовки;

- револьверно-токарная группа: изготовление детали, заготовка которой представлена в виде калиброванного прудка;

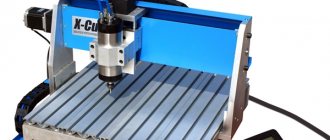

- ЧПУ – числовое программное управление: новый вид оборудования, позволяющий с максимальной точностью обрабатывать различные материалы. Достичь подобного специалисты могут с помощью компьютерной регулировки технических параметров. Точение происходит с точностью до микронных долей миллиметра, что невозможно увидеть или проверить невооруженным глазом.

Подбор режимов резания

Применение

Сталь марки 45 представляет собой оптимальное соотношение прочности, восприимчивости к механической обработке и цены, что позволило ей достичь широкого распространения в производстве.

Её активно применяют при изготовлении силовых элементов металлоконструкций. Там, где использование сварки является нецелесообразным. Хорошим примером будет направляющая балка тельферной линии. Применение стали 45 вместо Ст3 позволит применять двутавр меньших размеров, что положительно сказывается на общей массе металлоконструкции.

В машино- и станкостроении 45 марка применяется как материал для изготовления таких деталей как валы, шпиндели, кулачки, бандажи, плунжеры, суппорта, планшайбы и прочее.

Отлично подходит для производства конических, цилиндрических передач. Для того, чтобы увеличить срок эксплуатации шестерни необходимо дополнительное упрочнение ее поверхности химическим, термическим или механическим способом.

Помимо этого, 45 применяется для изготовления пружин и рессор, работающих в условиях нагрузок небольшой величины.

Из неё состоят основные элементы гидро- и пневмоцилиндров. В частности, гильза, служащая направлением для напорного поршня, детали обратных и выпускных клапанов, узел крепления, шток и прочее.

Режимы работы

Заготовка из каждого конкретного материала требует соответствия режима резки при токарной обработке. От правильности подборки зависит качество конечного изделия. Каждый профильный специалист в своей работе руководствуется следующими показателями:

- Скорость, с которой вращается шпиндель. Главный акцент делается на вид материала: черновой или чистовой. Скорость первого несколько меньше, нежели второго. Чем выше обороты шпинделя, тем ниже подача резца. В противном случае плавление металла неизбежно. В технической терминологии это называется «возгорание» обработанной поверхности.

- Подача – выбирается в пропорциональном соотношении со скоростью шпинделя.

Резцы подбираются исходя из вида заготовки. Выточка с помощью токарной группы самый распространенный вариант, несмотря на наличие иных видов более совершенного оборудования.

Это обосновывается невысокой стоимостью, высокой надежностью, длительным сроком эксплуатации.

Основные факторы, влияющие на выбор скорости резания при точении.

Скорость резания является основным показателем производительности металлорежущих станков, поэтому для выявления рационального режима обработки необходимо прежде всего установить влияние основных факторов на величину скорости резания.

На скорость резания оказывают влияние следующие основные факторы:

-свойства обрабатываемого металла (чем тверже обрабатываемый материал, тем большее усилие требуется для его резания и тем скорее тупится резец в процессе резания. Поэтому твердый материал нельзя обрабатывать с такой же высокой скоростью резания, как мягкий материал. При обработке литых и кованых заготовок, на поверхности которых имеется твердая корка, раковины или окалина, необходимо уменьшать скорость резания по сравнению с той, какая была бы возможна при обработке материалов без корки).

-материал режущего инструмента (резцы из быстрорежущей стали допускают скорость резания в 2 — 2,5 раза большую, чем резцы из углеродистой стали. Еще большую скорость, превышающую в 3 — 4 раза скорость резания резцами из быстрорежущей стали, выдерживают резцы с пластинками из твердого сплава, а также резцы с керамическими пластинками).

-площадь сечения стружки (среза) (для увеличения производительности процесса резания при неизменной стойкости резца целесообразно увеличивать площадь поперечного сечения среза и соответственно снижать скорость резания).

подача и глубина резания (Опыты показывают, что увеличение глубины резания значительно меньше влияет на изменение стойкости резца, чем такое же увеличение подачи. Поэтому для повышения производительности процесса резания при неизменной стойкости резца целесообразнее увеличивать глубину резания, чем подачу).

-температура резания

-охлаждение резца (Особенно целесообразно применять охлаждение при обработке вязких металлов режущим инструментом из быстрорежущей стали. В этом случае при неизменной стойкости инструмента можно повысить скорость резания на 15 — 25% по сравнению с обработкой без охлаждения).

-стойкость резца (чем выше скорость резания, тем меньше стойкость инструмента, что объясняется влиянием скорости резания на тепловыделение и износ).

-геометрические параметры режущей части инструмента (Одним из геометрических элементов, сильно влияющих на допускаемую режущим инструментом скорость резания, является главный угол в плане φ. Чем больше этот угол, тем выше температура резания, выше термодинамическая нагрузка на единицу длины режущей кромки, интенсивнее износ режущей кромки и ,следовательно, меньше его стойкость. Поэтому режущие инструменты с малыми углами в плане допускают большую скорость резания).

Влияние СОЖ на кожу и меры предосторожности при работе с ней.

Наиболее выраженным неблагоприятным фактором при работе со смазочно-охлаждающими жидкостями является загрязнение открытых поверхностей тела.

При оценке возможности воздействия сож на кожу необходимо учитывать ряд сопутствующих факторов. Так, например, вместе с брызгами сож на кожу может попасть стружка.

Наиболее распространенное заболевание связанное с использованием сож- воспаление сальных желез вследствие контакта с сож и твердыми частицами. Повреждение происходит из-за наличия мелких частиц металла. Особому риску подвержены люди с чрезмерно жирной кожей. Частые заболевания кожного покрова могут свидетельствовать о наличии в сож вредных веществ.

При работе с антифризами (тосолами) выделяется этиленгликоль, который обладает ядовитым и наркотическим действием, способен проникать в организм через кожу, вызывая хроническое отравление организма человека с поражением жизненно-важных органов: сосудов, почек, нервной системы.

Меры предосторожности. Перед началом работ, во время, а так же после ее окончания необходимо выполнять действия, предусмотренные инструкцией по охране труда (ИОТ), для соответствующих видов работ.

Перед началом работы проверьте исправность средств индивидуальной защиты (СИЗ), соблюдение гарантийных сроков хранения, отсутствие повреждений.

Перед началом работ проверьте срок годности на СОЖ. Запрещается работать по истечении срока годности.

Во время работы требуется соблюдать требования безопасности, регламентированные в эксплуатационной документации завода или изготовителя данного оборудования.

Работы проводимые с СОЖ оборудуются вытяжкой или вентиляцией.

Осветительные керосины, скипидар по степени своего воздействия на организм человека соответствует 4 классу опасности и регламентируется ГОСТ 12.1.007 с предельно допустимой концентрацией вредных веществ в воздухе 600/300мг/м³ (максимально-разовая / среднесменная) для керосина, 300мг/м³ для скипидара.

Во время работы с СОЖ требуется соблюдение правил личной гигиены. Для предохранения кожи контактирующей с СОЖ необходимо применять специальные защитные крема, мази.

В местах применения и хранения СОЖ запрещается применять открытый огонь.

Утилизация СОЖ производится согласно стандарту предприятия или же в регламентированном документе на ту или иную СОЖ поставщика.

Скорость резания является основным показателем производительности металлорежущих станков, поэтому для выявления рационального режима обработки необходимо прежде всего установить влияние основных факторов на величину скорости резания.

На скорость резания оказывают влияние следующие основные факторы:

-свойства обрабатываемого металла (чем тверже обрабатываемый материал, тем большее усилие требуется для его резания и тем скорее тупится резец в процессе резания. Поэтому твердый материал нельзя обрабатывать с такой же высокой скоростью резания, как мягкий материал. При обработке литых и кованых заготовок, на поверхности которых имеется твердая корка, раковины или окалина, необходимо уменьшать скорость резания по сравнению с той, какая была бы возможна при обработке материалов без корки).

-материал режущего инструмента (резцы из быстрорежущей стали допускают скорость резания в 2 — 2,5 раза большую, чем резцы из углеродистой стали. Еще большую скорость, превышающую в 3 — 4 раза скорость резания резцами из быстрорежущей стали, выдерживают резцы с пластинками из твердого сплава, а также резцы с керамическими пластинками).

-площадь сечения стружки (среза) (для увеличения производительности процесса резания при неизменной стойкости резца целесообразно увеличивать площадь поперечного сечения среза и соответственно снижать скорость резания).

подача и глубина резания (Опыты показывают, что увеличение глубины резания значительно меньше влияет на изменение стойкости резца, чем такое же увеличение подачи. Поэтому для повышения производительности процесса резания при неизменной стойкости резца целесообразнее увеличивать глубину резания, чем подачу).

-температура резания

-охлаждение резца (Особенно целесообразно применять охлаждение при обработке вязких металлов режущим инструментом из быстрорежущей стали. В этом случае при неизменной стойкости инструмента можно повысить скорость резания на 15 — 25% по сравнению с обработкой без охлаждения).

-стойкость резца (чем выше скорость резания, тем меньше стойкость инструмента, что объясняется влиянием скорости резания на тепловыделение и износ).

-геометрические параметры режущей части инструмента (Одним из геометрических элементов, сильно влияющих на допускаемую режущим инструментом скорость резания, является главный угол в плане φ. Чем больше этот угол, тем выше температура резания, выше термодинамическая нагрузка на единицу длины режущей кромки, интенсивнее износ режущей кромки и ,следовательно, меньше его стойкость. Поэтому режущие инструменты с малыми углами в плане допускают большую скорость резания).

Влияние СОЖ на кожу и меры предосторожности при работе с ней.

Наиболее выраженным неблагоприятным фактором при работе со смазочно-охлаждающими жидкостями является загрязнение открытых поверхностей тела.

При оценке возможности воздействия сож на кожу необходимо учитывать ряд сопутствующих факторов. Так, например, вместе с брызгами сож на кожу может попасть стружка.

Наиболее распространенное заболевание связанное с использованием сож- воспаление сальных желез вследствие контакта с сож и твердыми частицами. Повреждение происходит из-за наличия мелких частиц металла. Особому риску подвержены люди с чрезмерно жирной кожей. Частые заболевания кожного покрова могут свидетельствовать о наличии в сож вредных веществ.

При работе с антифризами (тосолами) выделяется этиленгликоль, который обладает ядовитым и наркотическим действием, способен проникать в организм через кожу, вызывая хроническое отравление организма человека с поражением жизненно-важных органов: сосудов, почек, нервной системы.

Меры предосторожности. Перед началом работ, во время, а так же после ее окончания необходимо выполнять действия, предусмотренные инструкцией по охране труда (ИОТ), для соответствующих видов работ.

Перед началом работы проверьте исправность средств индивидуальной защиты (СИЗ), соблюдение гарантийных сроков хранения, отсутствие повреждений.

Перед началом работ проверьте срок годности на СОЖ. Запрещается работать по истечении срока годности.

Во время работы требуется соблюдать требования безопасности, регламентированные в эксплуатационной документации завода или изготовителя данного оборудования.

Работы проводимые с СОЖ оборудуются вытяжкой или вентиляцией.

Осветительные керосины, скипидар по степени своего воздействия на организм человека соответствует 4 классу опасности и регламентируется ГОСТ 12.1.007 с предельно допустимой концентрацией вредных веществ в воздухе 600/300мг/м³ (максимально-разовая / среднесменная) для керосина, 300мг/м³ для скипидара.

Во время работы с СОЖ требуется соблюдение правил личной гигиены. Для предохранения кожи контактирующей с СОЖ необходимо применять специальные защитные крема, мази.

В местах применения и хранения СОЖ запрещается применять открытый огонь.

Утилизация СОЖ производится согласно стандарту предприятия или же в регламентированном документе на ту или иную СОЖ поставщика.

Как вычисляется скорость

В инженерной среде расчет режимов резания исчисляют с помощью следующей формулы:

V = π * D * n / 1000,

где:

V – скорость резки, исчисляемая в метрах за минуту;

D – диаметру детали или заготовки. Показатели следует преобразовать в миллиметры;

n – величина оборотов за минуту времени обрабатываемого материала;

π – константе 3,141526 (табличное число).

Иными словами, скорость резания это тот отрезок пути, который проходит заготовка за минуту времени.

Например, при диаметре 30 мм скорость резки будет равна 94 метра за минуту.

При возникновении необходимости вычислить величину оборотов, при условии определенной скорости, применяется следующая формула:

N = V *1000/ π * D

Эти величины и их расшифровка уже известны по предыдущим операциям.

Дополнительные материалы

Во время изготовления, большинство специалистов руководствуются в качестве дополнительного пособия, приведенными ниже показателями. Таблица коэффициента прочности:

| Материал заготовки | Граница прочности | Шкала твердости по Бринеллю | Коэффициент, МПа |

| легированная и углеродистая сталь | варьируется от 400–1100 единиц | – | 1500–2600 |

| чугун, а также серый | – | 1400–2200 | 1000–1200 |

| бронза | – | – | 600 |

| силумин | – | – | 450 |

| дуралюмин | предел прочности от 250 до 350, но часто встречается и выше в зависимости от качества заготовки | – | 600–1100 |

Коэффициент прочности материала:

| Сталь, кг/мм | Значение показателя |

| 50,1–60,1 | 1,61 |

| 60,1–70,3 | 1,27 |

| 70,3–80,1 | 1,1 |

| 80,3–90,1 | 0,87 |

| 90,3–100,1 | 0,73 |

| Чугун, кг/мм | Значение показателя |

| 140,1–160,3 | 1,50 |

| 160,1–180,1 | 1,21 |

| 180,1–200,3 | 1,1 |

| 200,3–220,3 | 0,83 |

Коэффициент стойкости резца:

| Значение стойкости, минуты | Показатель |

| 27–30 | 1,27 |

| 43–46 | 1,11 |

| 57–60 | 1,09 |

| 83–90 | 1,03 |

Применение

Как уже было отмечено, область применения материала довольно широка. При использовании качественной стали 45 могут изготавливаться различные заготовки. Металл поставляется на производственные линии в виде сортового и фасонного проката.

Применение стали 45 следующие:

- Изготовление изделий, представленных телами вращениями. При создании различных конструкций довольно часто применяются валы, которые могут иметь несколько ступеней и канавки. При этом диаметральный размер может варьировать в большом диапазоне.

- Шпиндели и кулачки, а также шестерни. Довольно сложным в изготовлении изделием можно назвать шестерни. Они получаются при процессе фрезерования круглых заготовок. На структуру может оказываться серьезное механическое воздействие. Именно поэтому часто проводится различная термическая обработка, к примеру, закалка или отпуск. Кулачки и другие подобные изделия также характеризуются тем, что на них оказывается серьезное механическое воздействие.

- Крепежные изделия получили весьма широкое распространение. Они применяются для соединения различных изделий или их фиксации. К крепежным изделиям предъявляются высокие требования. К примеру, поверхность должна выдерживать существенное механическое воздействие или нагрузка, которая оказывается в поперечном направлении.

- Пластинки и листовой материал. Довольно широкое распространение получил листовой металл. Он применяется при изготовлении различных изделий, а также обшивки несущих конструкций. Стоит учитывать, что сегодня листовой материал часто применяется при штамповке и другой обработке давлением.

Применение стали 45

Термическая обработка позволяет существенно расширить область применения металла. К примеру, проводится закалка и нормализация поверхности. Для существенного изменения эксплуатационных качеств проводится легирование состава различными химическими элементами, к примеру, хромом. Повышение концентрации хрома приводит к тому, что металл становится коррозионностойким.

Низкая отпускная хрупкость определяет то, металл применяется при создании изделий сложных форм и конфигураций. Примером можно назвать шестерни и звездочки, которые представлены зубьями со сложной конфигурацией.

Рассматривая аналоги отметим, что есть достаточно большое количество сплавов, которые характеризуются сходными качествами. К примеру, в США и Германии применяются собственные стандарты маркировки при создании сплавов, которые схожи со Сталь 45. К примеру, 1044 и 1045, 1.0503 и 1.1191. Выпуск аналогов проводится и во многих других странах. Что касается металлов со схожими эксплуатационными качествами, то к ним относятся сталь 50 и сталь 50Г, а также сталь 40Х, которая легируется при применении хрома.

Аналог Ст 45 — сталь 1.0503

В заключение отметим, что изделия из стали 45 обладают весьма привлекательными эксплуатационными качествами и при этом обходится недорого. Именно поэтому она применяется в машиностроительной отрасли в качестве основного металла. Структура характеризуется высокой обрабатываемостью резанием. Поэтому заготовки подвергают точению и фрезерованию.