Приобретать сталь в рулонах значительно выгоднее и удобнее (транспортировка, хранение), по сравнению с листовым прокатом. Однако такой вид фасовки в большинстве случаев не является подготовленным сырьем для производства металлоизделий. Чтобы использовать рулонную сталь по назначению, требуется раскроить металл на отрезки определенной длины и ширины. Для этого используют специальное оборудование (автоматизированное) продольно-поперечной резки, позволяющее получить стальные полосы и листы заданного размера.

Продольно-поперечная резка рулонной стали необходима для дальнейшего производства штамповочных изделий, холодногнутых профилей, устройства кровельных покрытий, систем вентиляции, воздуховодов. Полученные заготовки используют в автомобилестроении, возведении рекламных конструкций, строительстве (например закладные детали), сборке бытовой техники и т.д.

Оказываемые услуги

Специалисты подготовили к работе производственную линию роспуска металла в рулонах на ленты и штрипсы. Принимаем заказы на проведение поперечно-продольной резки листов и рулонов металла по Москве и области. Отлично отработанная технология порезки позволяет резать металл на полоски и создавать качественную продукцию, в которой отсутствует остаточное напряжение (нет эффекта скручивания и серповидности).

Помимо качественной продукции по доступной стоимости, наши заказчики получают следующие преимущества:

- Возможность лично оговаривать размеры отрезаемой ленты или полосы. В соответствии с ГОСТом 503-81 предусмотрено наличие фиксированного размера стандартной холоднокатаной ленты, однако наши клиенты могут заказать любой необходимый размер.

- Возможность заказа роспуска металла в штрипсы или ленты из нашего сырья. Это выгодно для небольших объемов заказа. В таком случае у вас не будет проблем, где купить заготовки и как транспортировать.

- Возможность дополнительно обрабатывать металл. На нашем предприятии вы можете не только воспользоваться услугой резки металла, а еще и обработать его или сделать просечку заготовок.

- У нас вы оформите заказ за несколько минут и получите быструю доставку.

Наши возможности

Рубка рулона и продольно-поперечная резка – являются одними из приоритетных видов услуг оказываемых ООО «ГК Стальной Дом». Наличие современных, высокотехнологичных производственных линий позволяет осуществлять:

- Резку холоднокатаной и оцинкованной стали.

- Металлов с деликатным покрытием (полимерное, лакокрасочное).

- Горячекатаной стали (только продольная резка).

Наша компания в минимальные сроки произведет резку рулонного металла:

- Лента и штрипс. Изготавливаются на линии продольной резки из рулонной стали 0,4-4 мм (толщина), 400-1600 мм (ширина), с внутренним Ø 508/610/760 мм и наружным Ø2000 мм. Скорость резания, в зависимости от исходных параметров рулонной стали составляет до 120/м/мин. Готовая стальная полоса выпускается с шириной от 35 мм.

- Лист и резка на «карточки» (раскрой штрипса на куски определенной длины). Производятся на линии поперечной резки из стальной ленты толщиной 0,45-3 мм. Параметры внутреннего/наружного диаметра и ширины рулона аналогичны продольной резке. Листовой материал выпускается длиной 350-4000 мм. Скорость резания составляет до 60 м/мин.

Производство пластин

Мы располагаем опытным штатом сотрудников-профессионалов и высокотехнологичным оборудованием, необходимым для обработки металлоизделий. С нашей помощью изготавливаются пластины из металла и заготовки для разнообразного применения:

- Изготовления деталей и заготовок из электротехнической стали (пластины для трансформаторов).

- Производство крепежных элементов, закладных деталей из стали строительного назначения.

- Изготовление пластин (сталь конструкционного типа) для деталей различных устройств и агрегатов.

- Для дальнейшей обработки – получение фрезерованных, шлифованных изделий, изделий с лазерной гравировкой.

Наши специалисты гарантируют полное соответствие заданных допусков и почти стопроцентный выход готовой продукции с каждой тонны металла. Мы обеспечиваем индивидуальный подход к каждому заказчику.

Характеристики обрабатываемого тонколистового металла

- Сталь толщиной 0,3-8 мм.

- Максимальные параметры рулона. Ширина – 1600 мм, вес – не более 26 т, внешний диаметр – 1800 мм, внутренний диаметр – 780 мм.

- Максимальная ширина штрипса во время продольной резки: 1000 мм.

- Точность поперечной и продольной резки рулонной стали: 0,3 мм.

Продольно поперечная резка металла от нашей компании – это высокая производительность труда, отличное качество получаемых заготовок и разумная стоимость услуг.

Чтобы заказать услугу продольно поперечной резки металла, позвоните по телефону.

Продольно-поперечная резка металла от

Наша компания предлагает услуги по продольно-поперечной резке металла любой сложности. Помимо этого наша организация располагает производственными мощностями по производству металлических изделий. Спектр оказываемых услуг осуществляется по Москве и Московской области

.

Стоимость наших работ по производству металлических конструкций исчисляется на метр, тонну. Расценки на наши услуги по оптовой стоимости заметно ниже, в отличие от покупки в розницу. Приглашаем частные лица, различные организации к продолжительному сотрудничеству с нашей компанией.

Собственные производственные и складские площади позволяют нам быстро и качественно обслуживать своих заказчиков. Современная техническая база оборудования, оснащения создаёт большую клиентскую платформу в нашей компании.

Изготовление различных металлических деталей, конструкций на заказ осуществляется нашими специалистами в разумные, короткие сроки. Наши изделия широко применяются в строительстве различных объектов (жилые, служебные здания). Вся производимая нами продукция имеет высокий уровень качества. Для сотрудничества рекомендуем всем клиентам обращаться в ЗАО «ВИЕР Групп».

Линия продольной резки рулонного и листового металла

Применяется линия резки, как в крупносерийном, так и в мелкосерийном производстве. Высокой производительностью характеризуется подобная система. С ее помощью из листового металла можно нарезать заготовки различной ширины и длины. В итоге, применяются такие режущие системы для изготовления мерных заготовок для штамповки, для трубной промышленности полуфабрикатов (штрипсов) и прочей продукции, которая получается из листового проката.

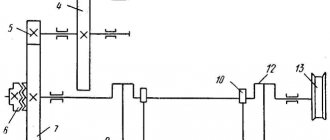

Линия резки листового металлопроката или прочего материала состоит из следующих механизмов и узлов:

- Станка – режущего узла, при помощи которого производится продольная разрезка рулонного металла. Причем в режущий узел в высокоскоростных линиях встраивают аппарат, который увеличивает пластичность металла благодаря нагреву индукционными токами.

- Системы подающих волов – транспортера, при помощи которого производится разматывание рулона и последующая транспортировка в зону резания самого листа.

- Бункер, где храниться на валу рулон материала, который предстоит разрезать.

- Кроме этого, практически любая линия оснащена кроме продольного блока для резания еще и поперечным механизмом, который предназначен для разделения обрабатываемого металла.

- Причем вынуждает высокоскоростная обработка систему управления выстраивать работой линии на основе числовых блоков программного управления.

А после того, как выполниться процедура резания листа, размягченные кромки индукционными токами следует дополнительно обработать, сняв в структуре металла остаточное напряжение.

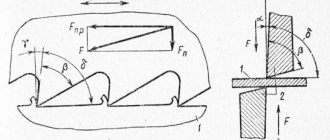

Главным преимуществом подобных линий является высокая обрабатываемая скорость и типоразмерная широта с их помощью выпускаемых заготовок. Ведь с дисковыми ножами режущий блок настроить можно на любую ширину, а с высокой скоростью может двигаться поперечная система, из лент нарезая прямоугольные или квадратные заготовки.

Агрегат продольной резки рулонного металлопроката

Агрегаты являются полностью автоматизированными линиями разрезки рулонного металла. Только в крупносерийном производстве применяются подобные устройства для заготовки больших партий однотипных изделий.

Из следующих блоков состоит агрегат для разрезки рулонного металла:

- Системы барабанной разгрузки, которая рулон необходимой ширины снимает с барабана.

- Барабана, наматываются на который необходимой ширины готовые полосы.

- Петлевого компенсатора, его задача заключается в замедлении скорости движения нарезанных полос.

- Блок продольного резания, в котором на полосы необходимых параметров разделяется лист при помощи дисковых ножей.

- Комплекс предварительной обработки, которые перед вводом в зону резания прогревает лист и обрезает кромки. Причем на отдельные бухты наматываются отходы резания.

- Тележка с бункером – транспортер, который установлен на рельсы. По рельсам двигается тележка в сторону, которая противоположная направлению подачи листового металла, в транспортные прижимные вальцы разматывается и заправляется лист. От сматывания в рулон удерживают лист вальцы и дальше прокатывают материал. Подобная схема дает возможность увеличить скорость подачи в зону резания материала. К тому же, тележка в данном случае выступает двигателем, а транспортные листы лишь просто положения лист позиционируют.

Конечно же, только автоматически управляются данные агрегаты. А таким образом, полученные нарезанные рулоны полос могут дальше двигаться на менее производительные станки и линии, для последующей поперечной или продольной резки.

Способы резки металла

Существующие способы резки металла можно разделить на механические, термические и высокоточные. К механическим относится ленточнопильная, продольная и поперечная резка. К термическим – газокислородная и плазменная. К высокоточным – лазерная.

Особенности ленточнопильной резки металла

Для ленточнопильной резки металлов используют специальные станки. Они могут быть консольными, портальными, горизонтальными или вертикальными. Заготовку зажимают в тисках и разрезают с помощью ленточной пилы, зафиксированной на двух подвижных шкивах. Ее натяжение и давление на металл можно менять в зависимости от марки и механических свойств разрезаемого материала.

Современные станки оснащают компьютерами. Они могут работать не только с металлопрокатом, но и поковками толщиной до 320 мм. Компьютерное управление делает их очень точными: максимальное отклонение полученной заготовки или детали от заданных размеров не превышает 0,05 мм. Еще одно преимущество таких станков – возможность резать металл под углом до 50°. При этом скорость их работы достигает 100 мм/мин.

Ленточнопильная резка дает чистые кромки, которые не нужно дополнительно обрабатывать. Она не закаляет разрезаемый материал в результате перегрева, что важно для углеродистых и некоторых марок нержавеющих сталей. При этом такой способ нельзя применять для фигурной резки, а размеры разделываемой заготовки ограничены габаритами станка.

Ленточнопильная резка удобна для серийного изготовления заготовок или деталей простой формы

Особенности продольной резки металла

Продольную резку металла используют для разделки листовой стали на полосы и ленты. Для этого лист металла укладывают в специальную тележку станка продольной резки и с помощью прижимных вальцов подают в режущий блок. Он состоит из двух валов: на верхнем расположены режущие диски, на нижнем – платформы с канавками для прохода дисков. Лист металла проходит между ними и разрезается на полосы нужной ширины.

Основное преимущество этого способа резать металл – высокая скорость работы. Станок способен за минуту порезать до 300 погонных метров листового проката, но этот параметр напрямую зависит от толщины и марки металла. Продольная резка подходит только для тонколистовых материалов. Как правило, максимальная толщина разрезаемого металла не превышает 1,5 мм.

Продольная резка подходит только для тонколистовых металлов

Особенности поперечной резки металла

В этом случае применяют станки поперечной резки. В качестве заготовок для поперечной резки металлов используют рулонные материалы или полосы, полученные в результате продольной резки. Разделку металлов выполняют в режущем блоке, конструкция которого похожа на аналогичный блок в станках продольной резки. В результате получают заготовки заданных размеров и формы (треугольные, квадратные, прямоугольные, трапециевидные и прочие). Этот способ тоже подходит только для тонколистовых материалов.

Поперечная резка, как и продольная, подходит только для тонколистовых металлов

Особенности газокислородной резки металлов

При использовании газокислородной резки металла работы выполняют в два этапа: сначала материал разогревают ориентировочно до +1200…1300 °С, а затем разрезают. Для нагрева чаще всего используют пропан или ацетилен. Затем в место реза подают под давлением чистый кислород. Металл горит в нем с образованием расплавов оксидов, которые выдуваются струей газа.

Этот способ удобен тем, что с его помощью можно выполнять фигурную резку. Он подходит для листового проката толщиной до 300 мм, но для разделки таких заготовок их необходимо предварительно нагревать до +300…500 °С. Есть еще несколько ограничений. Так, если температура плавления металла ниже +1200…1300 °С, а температура плавления его оксидов выше этого показателя (к таким металлам относятся, например, алюминий или медь), то газокислородную резку использовать не стоит.

Такой метод удобен для разделки нелегированных или низколегированных сталей. Повышенное содержание легирующих элементов в металле (вольфрама, кремния, марганца, никеля или хрома) заметно затрудняет резку. В этом случае необходимо использовать флюсы, которые повышают текучесть оксидов металла и облегчают их выдувание из зоны реза.

С помощью газокислородной резки можно работать с толстолистовым прокатом

Особенности плазменной резки металлов

При применении плазменной резки металлов разделку материала выполняют струей ионизированного газа, нагретого до +15 000…30 000 °С. С помощью электрического поля плазма разгоняется до 1 500 м/с. Настолько высокие показатели температуры и скорости позволяют работать практически с любыми металлами, включая цветные, легированные и высокоуглеродистые.

Если необходимо резать черные металлы, то в качестве основы для создания плазмы используют кислород. Для разделки цветных металлов и сплавов применяют азот, водород или аргон. Оптимальная толщина листового проката из углеродистых сталей – до 60 мм. В этом случае скорость резки максимальная. Наибольшая толщина проката из углеродистых сталей, который можно резать плазменным способом – 100 мм, из нержавеющей стали – 75 мм, из алюминия и его сплавов – 50 мм.

Основные преимущества плазменной резки – высокая скорость разделки, возможность выполнять фигурную резку, высокая точность работы (отклонение от заданных контуров детали не превышает 0,1 мм). При ее использовании полученные детали имеют чистые кромки, не требующие дополнительной обработки. Единственное ограничение – толщина металла. Если она выше 100 мм, лучше использовать газокислородную резку.

Плазменная резка позволяет получить детали любой конфигурации

Особенности лазерной резки металлов

Лазерная резка металлов по скорости работы схожа с плазменной, но имеет ряд особенностей. При ее использовании материал разрезают с помощью лазерного луча. Он быстро нагревает металл в зоне воздействия, расплавляя и сразу испаряя его. В результате линия реза получается чистой и гладкой, но такое возможно только для тонколистовых металлов (толщиной ориентировочно до 10 мм).

Для более толстых материалов одного лазерного луча недостаточно. Линию реза нужно обдувать вспомогательным газом, чтобы выдуть частицы расплавленного металла. В качестве таких газов используют аргон, азот или кислород. Они ускоряют обработку металла и одновременно охлаждают место реза, чтобы нивелировать температурное воздействие на материал.

Лазерная резка отличается от всех остальных способов разделки металлопроката высокой точностью. При ее использовании максимальное отклонение полученных деталей от заданных контуров не превышает 0,05 мм. При этом с ее помощью можно работать только с тонким металлопрокатом: максимальная толщина латунных заготовок – 5 мм, алюминиевых или из нержавеющей стали – 10 мм, из углеродистых сталей – 16 мм.

Лазерная резка отличается максимальной точностью

Назначение и виды продольной резки

Листовой металлопрокат с толщиной до 12 мм поступает с заводов-изготовителей, упакованным в рулонах. Для производства готовой продукции на основе стали в целом ряде случаев рулон должен распускаться вдоль на полосы. С этой целью находит применение продольная техника разделения стали, реализуемая при помощи специальных станков и оборудования, функционирующее зачастую в одной линии с устройствами по изготовлению конечной готовой продукции. В качестве последней может выступать трубный прокат, профнастил, металлочерепица и прочие виды изделий.

Оборудование позволяет автоматизировать производственный процесс и устранить человеческий фактор. Как правило, оснащение представлено отдельными модулями под управлением автоматической системы. С помощью оборудования продольного разрезания листовой прокат нарезают на заготовки с необходимыми габаритными размерами.

Виды поперечной резки

Под поперечной резкой следует понимать одну из разновидностей слесарных операций, в ходе которой производится раскрой металла для формирования заготовок необходимой длины. процесс может выполнять различными способами, включая технологию механической обработки с применением пил, резцов и ножниц, ударной рубки, а также термического воздействия.

В зависимости от поставленной задачи поперечная резка разделяется на два вида:

- поверхностная обработка – реализуется для формирования отверстий, углублений, перфорирования;

- разделительная резка, в ходе которой производится отделение частей рулонной или листовой заготовки друг от друга.

В настоящее время с помощью линий и станков поперечной резки металла выполняются операции по изготовлению штучных видов заготовок с индивидуальной формой раскроя для дальнейшей обработки и изготовлении готовых деталей. На заводах-изготовителях листового металлопроката поперечная резка может применяться для разрезания ленты на листы перед складированием и отправкой потребителю.

Поперечная резка в настоящее время актуальная для рулонной листовой стали с толщиной листа до 14 мм, включая в себя:

- жесть – тонкий металл с толщиной до 2 мм:

- тонколистовой прокат – изделия с толщиной от 2 мм до 4 мм;

- отдельная продукция толстолистового проката с толщиной от 4 мм до 14 мм.

Для производства толстолистовой продукции чаще находит применение технология горячей прокатки, тогда как жесть изготавливают посредством холоднокатаной техники. Как правило, для поперечной резки чаще применяют холоднокатаный листовой рулонный металл, выполненный на основе заготовок стального проката с толщиной от 0,25мм до 4 мм, длиной до 3 000 мм и шириной 1 250 мм и в зависимости от габаритов заготовки. Средний вес такого рулона варьируется от 6 до 15 тонн.

Поперечная резка рулонной стали производится с учетом параметров прокатной продукции, согласно которой подбирается наиболее приемлемый способ обработки. Для этого задействуется оборудование в виде механических и электромеханических станков, среди которых:

- ленточнопильные устройства, обеспечивающие высокую точность реза и производительность. Данный вид резки позволяет обойтись без финишной обработки заготовок и деталей, позволяя сократить текущие затраты;

- станки гильотинного типа, реализующие рубку листового металла в поперечном направлении. Нож гильотины приводится в действие с помощью механической или электромеханической системы. При этом готовая продукция имеет высокое качество реза, без каких-либо деформаций и зазубрин;

- ножничное оборудование – станки принцип действия которых основан на работе гидравлической системы, которая способна обеспечить высокую точность, скорость и производительность функционирования устройства. На практике чаще всего задействуются линии в виде ротационных агрегатов с двумя серводвигателями.

Приемлемым вариантом для реализации прецизионной поперечной резки является применение лазерного и плазменного оборудования при изготовлении деталей с повышенными требованиями точности. Лазерные устройства являются довольно дорогостоящими и их использование должно рассматриваться с точки зрения окупаемости оборудования в частности и технологии в целом. С их помощью может производиться как фигурный, так и контурный раскрой рулонной стали без деформаций и повреждений. При этом в качестве режущего инструмента выступает лазерный луч, осуществляющий термическое воздействие в зоне реза.

Благодаря отсутствию механического контакта и воздействия на листовую заготовку, удается добиться минимальной погрешности. Максимальная точность лазерного раскроя позволяет изготавливать детали, востребованные при производстве автомобилей, станков, инструментов, мебели. Заготовки на выходе имеют гладкую поверхность и не нуждаются в обработке. Наряду с этим точное оборудование позволяет реализовать сложные фигуры, регулируя при этом такой параметр, как глубина реза.

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

Почему продольную и поперечную резку металла заказывают именно у нас:

- Создание изделий от 1 часа

- Отсрочка платежа постоянным клиентам

- Возможна оплата по факту отгрузки

- Качество продукции соответствует ГОСТам, ТУ и подтверждено сертификатами

Автоматизированные линии поперечной резки

В современных условиях внедрение линий продольно-поперечной резки является необходимой мерой для крупных предприятий, позволяя максимально ускорить процесс обработки металла и повысить эффективность производства. Данный вид оснащения

включает в себя комбинированные модули, которые управляются компьютером, разбивающим технологию на последовательность логических циклов. Благодаря этому удается снизить себестоимость продукции и нарастить темпы производства.

Конструктивно в состав базовой линии продольно-поперечной обработки рулонной стали входят такие узлы, как:

- правильный машинный механизм;

- электромеханическая поперечная гильотина;

- блок координации работы устройства, слежения за процессами и управления узлами в соответствии с заложенным алгоритмом;

- устройство для штабелирования;

- разматыватель с конструкцией консольного типа;

- приемная телега;

- система натяжения ленты;

- сматыватель консольного типа;

- пара обрезиненных тянущих валов.

При выборе устройств для автоматической поперечной резки необходимо учитывать параметры габаритов рулонной стали в виде размеров длины, ширины и толщины, скорости и мощности правильного механизма, длины получаемой продукции, скорости работы режущего механизма.